一种用于太阳能电池片边缘氧化的方法与流程

本发明属于太阳能电池制备,具体涉及一种用于太阳能电池片边缘氧化的方法。

背景技术:

1、太阳能作为清洁能源,近些年得到了快速发展,为了极致降本,太阳能电池栅线金属化技术也从传统的丝网印刷银浆向电镀铜栅线工艺发展。在电镀铜过程中,可以利用硅的半导体特性,在硅表面区域进行电镀,形成栅线图形。在电镀设备上,常用的为水平和垂直电镀模式,不管是水平模式还是垂直模式,电镀过程中镀液都会和电池片的边缘接触,从而导致电池片的边缘被镀覆,导致电池正反面出现连通不良。

2、由于电镀工艺还没有量产,常见的解决电镀过程中电池片边缘被镀覆的方案有以下三类:①从设备段隔绝药水;②边缘绝缘化处理;③电镀后进行清除。us2009134034a通过设备的设计,辅助一些气刀方式,通过防止边缘接触药液的方式来阻止边缘金属沉积,但是该方法不仅会导致电镀设备变得很复杂,不利于量产,同时,电镀药水都具有渗透性,电镀过程中仍然会通过虹吸现象使边缘接触药水,从而导致不良。cn104838506a在电镀工艺之后,采用超声波清洗的方法对边缘镀覆的金属进行移除。电镀完成后,采用去刻蚀的方法,可能会导致刻蚀不完全,从而导致电池不良。因此,边缘绝缘化处理成为最稳定、最可靠的阻止晶硅电池边缘金属化(即边缘被镀覆)的方法。

3、然而,对用边缘绝缘化处理的最常规方法如cn116154008a,其通过在电池片边缘四周涂布一层抗镀保护油墨,并进行固化以保护电池片四周及侧面,但是抗镀油墨仅适用于异质结电池边缘的封闭,对过程中需要高温处理的电池工艺路线不适用,并且过程中引入了有机物,可能影响电池效率。

4、因此,在本领域中,期望开发一种用于太阳能电池片边缘氧化的方法,以避免后续电镀过程中出现电池片边缘被镀覆的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种用于太阳能电池片边缘氧化的方法。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种用于太阳能电池片边缘氧化的方法,所述方法包括以下步骤:

4、在太阳能电池片边缘涂布氧化剂凝胶,红外干燥,即完成边缘氧化过程;

5、所述氧化剂凝胶包括如下组分:双氧水、盐酸、增稠剂以及水。

6、本发明提供了一种在太阳能电池片四周边缘涂布氧化剂凝胶对其边缘进行氧化的方法,本发明利用氧化剂凝胶与裸露的硅反应,在裸露硅表面形成一层氧化硅钝化层,从而起到绝缘处理的效果。该过程不需要引入其他杂质,对电池没有污染,且处理后的氧化硅钝化层耐温性好,可以耐受更多的反应条件,如高温热处理、热风烘干、电镀、化学镀等工艺。

7、在本发明中,涂布后采用红外干燥的方法,可进一步促进硅与氧化剂凝胶的反应;凝胶反应后的残余物,经过红外烘干过程会挥发,且基本无残留,无需进一步处理。本发明的红外干燥过程相当于化学热氧化,使得氧化层更加稳定。

8、本发明提供的氧化剂凝胶中添加有增稠剂,增稠剂的加入将氧化剂由药液形式做成凝胶,一方面使得氧化剂与裸露的硅可以一直保持接触,一直持续到干燥完成,大大提高了氧化效果;同时可以减少氧化剂的使用,并使涂覆过程更加容易。

9、如果不加增稠剂,药液没法使用狭缝涂布方式,只能采取接触方式进行氧化处理,需要通过延长接触时间、或进行后退火处理才能达到相同效果,

10、按照本发明的方法完成边缘氧化过程之后,继续对太阳能电池片进行后续工艺,例如电镀ni或化学镀ni,250-350℃退火处理,电镀cu、电镀sn等一系列工序。采用本发明的方法对太阳能电池片涂布氧化剂凝胶以及红外干燥处理,处理后的电池片边缘裸露的硅经过与氧化剂凝胶反应,形成氧化硅膜层,在后续电镀环节中可以起到隔离作用,避免电池片边缘被镀覆。

11、优选地,所述氧化剂凝胶按照重量百分比计,包括如下组分:

12、

13、优选地,所述氧化剂凝胶按照重量百分比计,双氧水的用量可以为5%、5.5%、6%、6.5%、7%、7.5%、8%等。

14、优选地,所述氧化剂凝胶按照重量百分比计,盐酸的用量可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%等。

15、优选地,所述氧化剂凝胶按照重量百分比计,增稠剂的用量可以为1%、1.5%、2%、2.5%、3%等。

16、优选地,所述氧化剂凝胶按照重量百分比计,水的用量为使得所有组分的重量百分比之和为100%。

17、优选地,所述增稠剂包括阿克苏arquad 16-29、十六烷基三甲基氯化铵或十六烷基二甲基氧化胺中的任意一种或至少两种的组合。

18、优选地,所述太阳能电池片包括晶体硅太阳能电池片。

19、优选地,所述氧化剂凝胶的涂布厚度为100μm-1mm,例如100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm、750μm、800μm、850μm、900μm、950μm、1mm等。

20、优选地,所述涂布包括狭缝涂布。本发明采用凝胶经过狭缝涂布方式,可以节省凝胶的使用,涂布均匀性易于控制,且涂布量可以根据需求调节。

21、优选地,所述在太阳能电池片边缘涂布氧化剂凝胶,具体包括以下步骤:

22、将氧化剂凝胶挤出到涂布头上,然后对经过的太阳能电池片边缘进行涂布。

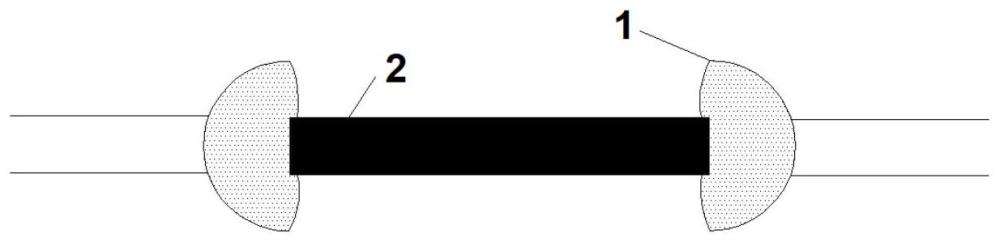

23、优选地,所述涂布头为狭缝状,其开口端为圆弧状。

24、优选地,所述涂布头的数量为两个,两个涂布头之间具有一定的距离。需要说明的是,本发明对两个涂布头之间的距离并不作具体限定,其值根据被涂布的太阳能电池片两个相对边之间的距离进行确定。

25、优选地,所述涂布过程分为两段:第一段为对太阳能电池片的其中两个相对的边的边缘进行涂布,第二段为将太阳能电池片水平旋转90度,对太阳能电池片另外两个边的边缘进行涂布。

26、本发明对涂布的宽度不作具体限制,涂布的宽度与电池片的厚度相同。

27、优选地,所述太阳能电池片通过滚轮进行输送。

28、优选地,所述红外干燥的时间为60-180s,例如60s、70s、80s、90s、100s、110s、120s、130s、140s、150s、160s、170s、180s等。

29、作为本发明的优选技术方案,所述用于太阳能电池片边缘氧化的方法包括以下步骤:

30、将氧化剂凝胶挤出到两个具有一定距离的狭缝状涂布头上,将太阳能电池片通过滚轮进行输送,然后对经过的太阳能电池片的四周边缘进行涂布,涂布过程分为两段:第一段为对太阳能电池片的其中两个相对的边的边缘进行涂布,第二段为将太阳能电池片水平旋转90度,对太阳能电池片另外两个边的边缘进行涂布;涂布完成后进行红外干燥处理,即完成太阳能电池片边缘氧化过程;

31、其中,太阳能电池片包括晶体硅太阳能电池片;氧化剂凝胶的涂布厚度为100μm-1mm;红外干燥的时间为60-180s。

32、相对于现有技术,本发明具有以下有益效果:

33、本发明在不引入其他材料的基础上,利用二氧化硅的抗镀特性,采用化学氧化方法对太阳能电池片上裸露的硅进行氧化,采用凝胶的方式,提高了涂覆的效果,同时可以延长硅的氧化效果;采用红外干燥方式,可以将凝胶反应后的残余物进行挥发烘干,同时还可以促进硅的氧化。

- 还没有人留言评论。精彩留言会获得点赞!