一种耐腐蚀的铁基纳米晶软磁合金及其制备方法与流程

本发明属于合金制备,具体是指一种耐腐蚀的铁基纳米晶软磁合金及其制备方法。

背景技术:

1、软磁材料作为一种功能材料,其发展经历了从纯铁、硅钢片、坡莫合金、铁氧体到非晶纳米晶软磁材料。由于非晶、纳米晶合金兼具了高饱和磁感应强度和高磁导率的性能,而且节能环保,具有广阔的应用领域。当前,纳米晶合金的理论研究和应用已比较成熟,研究热点转向了个性化的市场需求发展,如抗直流、高饱和磁感应强度、低损耗、高频恒导磁等特殊需求。

2、目前常用的抗直流非晶纳米晶成分如下所述。co基非晶合金线性度好、抗直流能力强,被应用于高端市场,但合金的成本太高,无法满足大规模应用的需求。finemet纳米晶软磁合金经过张力热处理,会产生很大的磁各向异性,而且具有很高的线性度。但这种热处理方式的生产效率很低,且张力退火设备价格昂贵,维护成本极高,无法满足产业化的需求。vac公司开发的铁基纳米晶合金具有较低的磁导率和较好的线性度,但随着各向异性的增强,合金的矫顽力增大,软磁性能恶化。国内在现有传统铁基纳米晶软磁合金配方fe73.5cu1nb3si13.5b9的基础上,通过添加一定比例的ni和co元素,得到磁性能稳定、初始磁导率为1800 - 6000的新型铁基非晶纳米晶材料,但是co元素的添加导致成本增加。

3、因此,开发出一种低成本、耐腐蚀的抗直流铁基纳米晶合金成分,并能进行工业化生产具有重要意义。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了一种耐腐蚀的铁基纳米晶软磁合金及其制备方法,为了解决目前基于现有铁基纳米晶软磁合金fe73.5cu1nb3si13.5b9添加一定比例的ni和co元素后合金性能提升但造价随之攀升这一问题,本发明同样基于现有铁基纳米晶软磁合金fe73.5cu1nb3si13.5b9通过添加ni元素替代fe元素对合金进行成分设计,对开发的成分采用三步升温和两步降温热处理工艺,期间施加横向磁场来降低磁导率以达到提高合金性能,降低制造成本的目的。

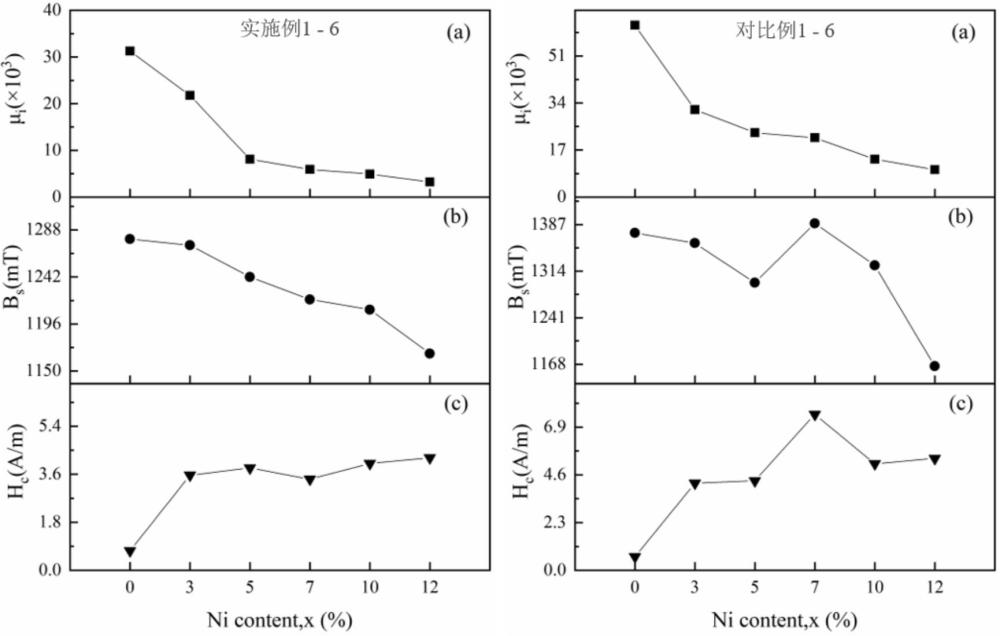

2、为了实现上述目的,本发明采取的技术方案如下:本发明提出了一种耐腐蚀的铁基纳米晶软磁合金,所述铁基纳米晶软磁合金分子式为fe76-xnixsi13b8nb2cu1,其中x = 0,3, 5, 7, 10, 12,余量为不可避免的微量杂质元素。

3、优选地,所述铁基纳米晶软磁合金熔炼的原材料为工业纯原料,所用原材料的纯度为:纯铁99.7%、电解镍99.9%、电解铜99.9%、铌铁99.7%、硼铁99.5%和结晶硅99.9%。

4、本发明还提出一种耐腐蚀的铁基纳米晶软磁合金的制备方法,具体包括以下步骤:

5、s1、准备好的原材料放入真空感应炉均匀熔炼,然后倒入冷却铸盘,形成母合金;

6、s2、将步骤s1中的母合金放入喷带设备的中频感应熔炼炉进行二次均匀熔炼,待母合金完全融化成钢液后加入除渣剂;

7、s3、将步骤s2中的钢液导入中间包,通过喷嘴的狭缝喷至以25 m/s高速旋转的铜辊上,形成宽度为33 - 34 mm、厚度为20 - 24 μm的连续非晶带材;

8、s4、将步骤s3中的连续非晶带材进行热处理加工,期间施加横向磁场;

9、优选地,在步骤s1中,所述均匀熔炼前,真空度抽至5 pa洗气3次,随后抽至5 ×10-3 pa并冲入高纯氩气至0.5个大气压,均匀熔炼温度范围为1560 - 1580℃,熔炼时间范围为25 - 40 min。

10、优选地,在步骤s2中,所述二次均匀熔炼温度范围为1500 - 1530℃,二次均匀熔炼时间范围为25 - 40 min。

11、优选地,在步骤s2中,所述除渣剂化学成分质量百分比为60% cao,10% caf2,10%mgo,7% sio2,6% mno和7% feo。

12、优选地,在步骤s4中,所述热处理加工路线为首先从室温以5℃/min的升温速率加热至300℃并保温30 min,然后以2℃/min的升温速率加热至450℃并保温60 min,最后以1℃/min的升温速率加热至500 - 520℃并保温30 - 60 min,最后保温结束随炉冷却至300℃出炉,空冷至室温。

13、优选地,在步骤s4中,所述横向磁场需要在300℃保温时开始施加直至合金出炉时结束,施加横磁场强度为1250 - 1500 gs。

14、本发明取得的有益效果如下:

15、本发明中,成分设计上能提高非晶形成能力,如fe、si、cu和nb元素具有较大的原子半径,明显大于ni和b元素的原子半径,从而使得合金体系具有大的混乱度,获得高的非晶形成能力;fe、cu元素与类金属元素si、b之间为负的混合焓,从而使得原子重排困难,获得高的非晶形成能力;fe-b的共晶点在24 at.%附近,而fe元素和si元素互溶,从而fe含量选择在76 at.%附近接近深共晶点,获得高的非晶形成能力。

16、本发明中,成分设计上能细化α-fe晶粒并促进其析出,如小原子半径ni、b元素的添加会增加合金体系的混乱度,从而使原子扩散缓慢利于晶化过程的控制,进而获得均匀细小的纳米晶结构;fe元素和cu元素之间正的混合焓可促进α-fe晶粒的析出,cu元素与类金属元素b、si之间大的负混合焓可阻止cu原子聚集形成较大尺寸的α-fe晶粒,进而获得数量众多、尺寸细小的纳米晶晶粒;热处理过程中fe元素与其他元素(si除外)在600℃以下几乎不互溶,有利于在热处理过程中形成α-fe晶粒。

17、本发明中,横向磁场热处理工艺使合金中的原子开始扩散,最终自身磁矩转向与磁化方向一致,从而形成一单轴的磁场感生各向异性,使合金中原来易磁化方向各不相同的磁畴结构,变成易磁化的和方向大致平行于外磁场取向的磁畴结构,从而降低矫顽力hc剩磁比br/bs,得到平伏的磁滞回线,使材料在一定磁场强度下具有恒磁导率,同时铁磁损耗减小。

18、本发明通过对成分开发设计出的纳米晶合金在热处理加工时施加横向磁场,其初始磁导率最低为3.247 k,最小损耗值为27.14 w/kg,纳米晶晶粒尺寸范围为10 - 12 nm,造价低廉,性能优异,能很好地满足目前市场个性化发展的需求。

技术特征:

1.一种耐腐蚀的铁基纳米晶软磁合金,其特征在于,所述铁基纳米晶软磁合金的分子式为:fe76-xnixsi13b8nb2cu1,其中x = 0, 3, 5, 7, 10, 12,余量为不可避免的微量杂质元素。

2.根据权利要求1所述的一种耐腐蚀的铁基纳米晶软磁合金,其特征在于,所述铁基纳米晶软磁合金的原材料为工业纯原料,所用原材料的纯度为:纯铁99.7%、电解镍99.9%、电解铜99.9%、铌铁99.7%、硼铁99.5%和结晶硅99.9%。

3.一种如权利要求1 - 2任一项所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于,具体包括以下步骤:

4.根据权利要求3所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于:在步骤s1中,所述均匀熔炼前,真空度抽至5 pa洗气3次,随后抽至5 × 10-3 pa并冲入高纯氩气至0.5个大气压,均匀熔炼温度范围为1560 - 1580℃,熔炼时间范围为25 - 40 min。

5.根据权利要求4所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于:在步骤s2中,所述二次均匀熔炼温度范围为1500 - 1530℃,二次均匀熔炼时间范围为25 - 40min。

6.根据权利要求5所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于:在步骤s2中,所述除渣剂化学成分质量百分比为60% cao,10% caf2,10% mgo,7% sio2,6% mno和7% feo。

7.根据权利要求6所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于:在步骤s4中,所述热处理加工路线为首先从室温以5℃/min的升温速率加热至300℃并保温30min,然后以2℃/min的升温速率加热至450℃并保温60 min,最后以1℃/min的升温速率加热至500 - 520℃并保温30 - 60 min,最后保温结束随炉冷却至300℃出炉,空冷至室温。

8.根据权利要求7所述的耐腐蚀的铁基纳米晶软磁合金的制备方法,其特征在于:在步骤s4中,所述横向磁场需要在300℃保温时开始施加直至合金出炉时结束,施加横向磁场强度为1250 - 1500 gs。

技术总结

本发明属于合金制备技术领域,公开了一种耐腐蚀的铁基纳米晶软磁合金及其制备方法,其分子式为Fe<subgt;76‑x</subgt;Ni<subgt;x</subgt;Si<subgt;13</subgt;B<subgt;8</subgt;Nb<subgt;2</subgt;Cu<subgt;1</subgt;,其中x=0,3,5,7,10,12,余量为不可避免的微量杂质元素。本发明基于现有软磁性能优异的铁基纳米晶软磁合金Fe<subgt;76</subgt;Si<subgt;13</subgt;B<subgt;8</subgt;Nb<subgt;2</subgt;Cu<subgt;1</subgt;通过添加Ni元素替代Fe元素对合金进行成分设计,对开发的成分采用三步升温和两步降温热处理工艺,期间施加横向磁场来降低磁导率以达到降本增效的目的。本发明所得到的铁基纳米晶软磁合金耐腐蚀性能良好、磁性能稳定的同时造价低廉,在个性化市场发展过程中有着广阔的应用前景。

技术研发人员:江沐风,江向荣

受保护的技术使用者:朗峰新材料(菏泽)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!