一种晶圆级系统集成装配的测试电路以及测试方法与流程

本发明涉及晶圆级器件检测,尤其涉及一种晶圆级系统集成装配的测试电路以及测试方法。

背景技术:

1、晶圆级系统提供了超高的集成密度,在性能、功耗等方面,提供了板级系统无法比拟的优势。另一方面,高密度集成对装配流程的可靠性要求很高,而测试阶段遗漏缺陷以及在产品生命周期中发生失效,会造成比较重大的损失。

2、在当前工业界,晶圆级系统尚未广泛商用,没有形成系统的测试电路和测试方法。

技术实现思路

1、本发明提供了一种晶圆级系统集成装配的测试电路以及测试方法,以实现在晶圆级系统集成装配中对晶圆级系统进行测试,可及时发现生产缺陷,以监控和预警产品失效,为晶圆级系统提前隔离、修复或置换,提供必要诊断信息。

2、根据本发明的一方面,提供了一种晶圆级系统集成装配的测试电路,包括:

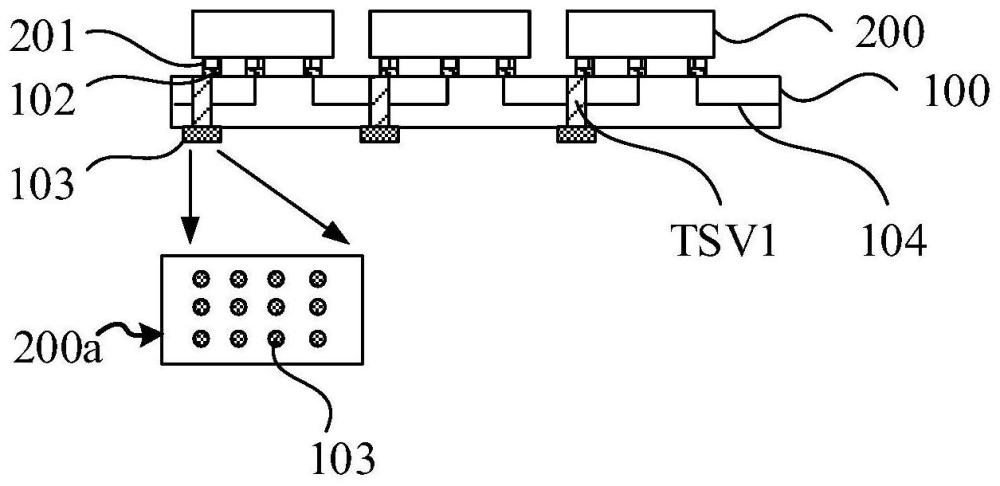

3、晶圆级转接测试电路,所述晶圆级转接测试电路包括晶圆、连接焊盘、金属凸点,所述晶圆包括测试区和功能区,所述晶圆内设置有硅通孔,所述连接焊盘位于所述晶圆的第一表面与所述硅通孔连接,所述金属凸点位于所述晶圆与所述第一表面相对的第二表面,所述金属凸点与所述硅通孔连接,所述测试区内导电连线位于所述连接焊盘远离所述晶圆的一侧,用于连接两连接焊盘;

4、晶圆级系统在预处理阶段,晶圆级转接测试电路的测试区的两金属凸点的导通情况,用于检测测试区内连接焊盘和硅通孔的焊接是否良好;测试区内连接焊盘和硅通孔的焊接是否良好,用于判断功能区内连接焊盘和硅通孔的焊接是否良好,以完成功能区内硅通孔通路的测试;

5、测试结构,所述测试结构为内置于功能芯片内部的测试电路,测试结构所在功能芯片位于所述连接焊盘远离所述晶圆的一侧,所述测试结构所在功能芯片的引脚和预选的连接焊盘一一对应接触,所述预选的连接焊盘和所述硅通孔的焊接良好;

6、晶圆级系统在芯片封装测试阶段,测试区内与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,用于检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好;测试区内测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好,用于判断功能区内功能芯片封装于连接焊盘后边缘是否发生翘曲;

7、晶圆级系统在可靠性测试阶段,预选的测试结构的电学性能,用于检测晶圆级系统集成装配的生命周期的可靠性,其中,所述预选的测试结构所在功能芯片的引脚和所述预选的连接焊盘的连接良好。

8、可选地,还包括光刻工艺对齐测试电路,所述光刻工艺对齐测试电路位于所述测试区,所述光刻工艺对齐测试电路用于确定功能区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接是否良好。

9、可选地,所述测试结构包括反相器电路,预选的测试结构的频率的衰减情况,用于检测晶圆级系统集成装配的生命周期的可靠性。

10、可选地,所述光刻工艺对齐测试电路包括:

11、第一金属凸点,所述第一金属凸点位于测试区内所述晶圆的表面,在第一方向间隔排列;

12、第二金属凸点,所述第二金属凸点位于测试区内所述晶圆的表面,在第一方向间隔排列,在第二方向上,所述第二金属凸点和所述第一金属凸点一一对应间隔排列;

13、多个不同线宽的第一金属线,通过第一次光刻和刻蚀工艺形成,所述第一金属线与所述第一金属凸点一一对应连接;

14、多个不同线宽的第二金属线,通过第二次光刻和刻蚀工艺形成,其中,所述第二金属线与所述第二金属凸点一一对应连接,且所述第二金属线与所述第一金属线一一对应连接,相互连接的所述第一金属线和所述第二金属线的线宽相同;

15、所述第一金属凸点和所述第二金属凸点能否导通,用于检测在第二方向上,相连的所述第一金属线和所述第二金属线之间的连接是否良好;

16、连接良好的所述第一金属线和所述第二金属线的线宽,用于确定保证所述第一金属线和所述第二金属线之间的连接良好的线宽范围,进而用于确定两次光刻工艺形成的金属线可连接良好的线宽范围;

17、两次光刻工艺形成的金属线可连接良好的线宽范围,用于确定功能区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接是否良好。

18、可选地,所述测试结构所在功能芯片的每一个边角处对应设置有多个预选的连接焊盘和多个金属凸点;

19、晶圆级系统在芯片封装测试阶段,测试区内与测试结构所在功能芯片的四个边角的预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,用于检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好。

20、可选地,所述测试区复用为所述功能区,所述晶圆的第二表面,两所述金属凸点之间设置有熔丝,所述熔丝熔断后,两所述金属凸点断开连接。

21、根据本发明的另一方面,提供了一种晶圆级系统集成装配的测试方法,包括:

22、晶圆级系统在预处理阶段,通过晶圆级转接测试电路的测试区的两金属凸点的导通情况,检测测试区内连接焊盘和硅通孔的焊接是否良好;

23、其中,所述晶圆级转接测试电路包括晶圆、所述连接焊盘、所述金属凸点,所述晶圆包括测试区和功能区,所述晶圆内设置有硅通孔,所述连接焊盘位于所述晶圆的第一表面与所述硅通孔连接,所述金属凸点位于所述晶圆与所述第一表面相对的第二表面,所述金属凸点与所述硅通孔连接,所述测试区内导电连线位于所述连接焊盘远离所述晶圆的一侧,用于连接两连接焊盘;

24、根据晶圆级转接测试电路中测试区内连接焊盘和硅通孔的焊接是否良好,判断功能区内连接焊盘和硅通孔的焊接是否良好,以完成功能区内硅通孔通路的测试;

25、晶圆级系统在芯片封装测试阶段,通过测试测试区内与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好,其中,所述预选的连接焊盘和所述硅通孔的焊接良好,所述测试结构为内置于功能芯片内部的测试电路,所述测试结构所在功能芯片位于所述连接焊盘远离所述晶圆的一侧,所述测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘一一对应接触;

26、根据测试区内测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好,判断功能区内功能芯片封装于连接焊盘后边缘是否发生翘曲;

27、晶圆级系统在可靠性测试阶段,通过预选的测试结构的电学性能,检测晶圆级系统集成装配的生命周期的可靠性,其中,所述预选的测试结构所在功能芯片的引脚和所述预选的连接焊盘的连接良好。

28、可选地,晶圆级系统在芯片封装测试阶段,通过测试测试区内与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好之前还包括:

29、通过光刻工艺对齐测试电路,确定功能区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接是否良好,其中,所述光刻工艺对齐测试电路位于所述测试区;

30、晶圆级系统在芯片封装测试阶段,通过测试测试区内与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好包括:

31、晶圆级系统在芯片封装测试阶段,通过测试预设测试区域内,与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好,其中,所述预设测试区域为测试区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接良好的区域。

32、可选地,晶圆级系统在可靠性测试阶段,通过预选的测试结构的电学性能,检测晶圆级系统集成装配的生命周期的可靠性包括:

33、晶圆级系统在可靠性测试阶段,通过预选的测试结构的频率的衰减情况,检测晶圆级系统集成装配的生命周期的可靠性,其中,所述测试结构包括反相器电路。

34、可选地,通过光刻工艺对齐测试电路,确定功能区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接是否良好包括:

35、在测试区内所述晶圆的表面形成多个在第一方向间隔排列的第一金属凸点;

36、在测试区内所述晶圆的表面形成多个在第一方向间隔排列的第二金属凸点,在第二方向上,所述第二金属凸点和所述第一金属凸点一一对应间隔排列;

37、通过第一次光刻和刻蚀工艺形成多个不同线宽的第一金属线,所述第一金属线与所述第一金属凸点一一对应连接;

38、通过第二次光刻和刻蚀工艺形成多个不同线宽的第二金属线,其中,所述第二金属线与所述第二金属凸点一一对应连接,且所述第二金属线与所述第一金属线一一对应连接,相互连接的所述第一金属线和所述第二金属线的线宽相同;

39、通过检测所述第一金属凸点和所述第二金属凸点能否导通,来检测在第二方向上,相连的所述第一金属线和所述第二金属线之间的连接是否良好;

40、根据连接良好的所述第一金属线和所述第二金属线的线宽,确定保证所述第一金属线和所述第二金属线之间的连接良好的线宽范围,以确定两次光刻工艺形成的金属线可连接良好的线宽范围;

41、根据两次光刻工艺形成的金属线可连接良好的线宽范围,确定功能区内晶圆表面和/或晶圆内两次光刻工艺形成的金属线的连接是否良好。

42、可选地,晶圆级系统在芯片封装测试阶段,通过测试测试区内与预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好包括:

43、晶圆级系统在芯片封装测试阶段,通过测试测试区内与测试结构所在功能芯片的四个边角的预选的连接焊盘对应连接的所述金属凸点处是否有预设电信号,检测测试结构所在功能芯片的边角的引脚和所述预选的连接焊盘的连接是否良好,其中,所述测试结构所在功能芯片的每一个边角处对应设置有多个预选的连接焊盘和多个金属凸点。

44、可选地,所述测试区复用为所述功能区,晶圆级系统在预处理阶段,通过晶圆级转接测试电路的测试区的两金属凸点的导通情况,检测测试内连接焊盘和硅通孔的焊接是否良好之后还包括:

45、熔断连接两金属凸点之间的熔丝,其中,所述晶圆的第二表面,两所述金属凸点之间设置有熔丝,所述熔丝熔断后,两所述金属凸点断开连接。

46、本发明实施例提供的技术方案,在晶圆的在保证硅通孔和金属凸点之间的电性连接是通畅的基础上,晶圆级系统在预处理阶段根据晶圆级转接测试电路中测试区内连接焊盘和硅通孔的焊接是否良好,判断功能区内连接焊盘和硅通孔的焊接是否良好,以完成功能区内硅通孔通路的测试;测试区内测试结构所在功能芯片的边角的引脚和预选的连接焊盘的连接是否良好,用于判断功能区内功能芯片封装于连接焊盘后边缘是否发生翘曲;晶圆级系统在可靠性测试阶段,预选的测试结构的电学性能,用于检测晶圆级系统集成装配的生命周期的可靠性。因此上述技术方案实现了在晶圆级系统集成装配晶圆级系统在预处理阶段、晶圆级系统在芯片封装测试阶段,以及晶圆级系统在可靠性测试阶段,对晶圆级系统进行测试,及时发现生产缺陷,以监控和预警产品失效,并为晶圆级系统提前隔离、修复或置换,提供必要诊断信息。

47、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

- 还没有人留言评论。精彩留言会获得点赞!