一种重组织载板及芯片封装工艺的制作方法

本发明涉及芯片封装,尤其是涉及一种重组织载板及芯片封装工艺。

背景技术:

1、芯片封装载板即ic载板,主要起到保护芯片并作为集成电路芯片和外界接口的作用。具体的使用过程如下:首先通过全自动贴片机将集成电路片贴在ic封装框架上面,然后用焊线机将集成电路芯片上面的触点和ic封装框架上面的引脚节点连接起来实现电路的联通,最后使用封装材料将集成电路芯片保护起来形成集成电路卡模块,便于后道应用。

2、传统的芯片封装结构存在封装密度较低、信号传输路径较长等问题,限制了封装的可靠性和集成度。常规封装方法通常在载板上直接焊接芯片,并使用外部封装材料进行保护。这种封装方式存在诸多限制,包括信号传输路径较长、封装密度有限、封装容易受到外界环境影响等问题,导致封装的可靠性和集成度难以满足现代电子设备的要求。

3、传统的芯片封装结构还存在以下问题:塑封时,塑封料在高温熔融状态覆盖于焊接了芯片的位置表面,在高温熔融状态的塑封料冷却过程中,由于塑封料与载板材质不一致导致热收缩量不同,从而产生翘曲变形,从而影响到芯片封装的良品率,还会对芯片的工作稳定性产生影响。

技术实现思路

1、为了解决上述技术问题,本发明提供一种重组织载板及芯片封装工艺。采用如下的技术方案:

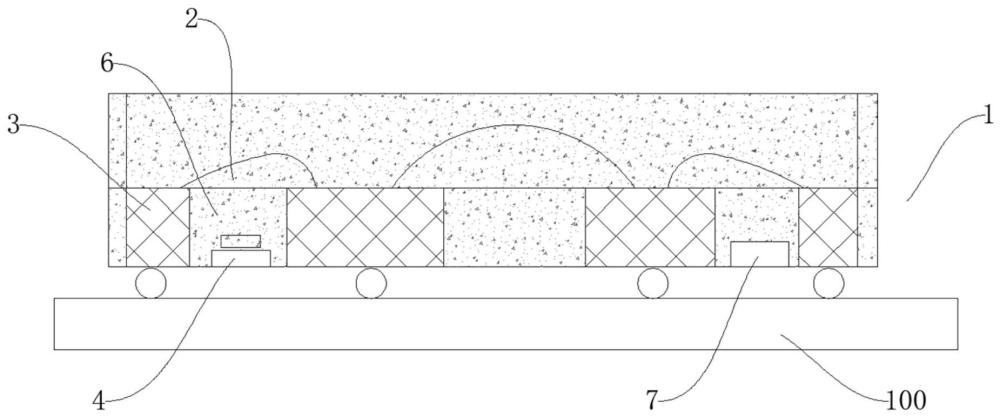

2、一种重组织载板,包括芯片封装基础载板、多个镂空结构、多个引脚结构、至少一个芯片、支撑薄膜和塑封料;

3、所述芯片封装基础载板的中部区域设置多个镂空结构,所述镂空结构用于放置待封装的芯片;

4、多个镂空结构的外围分别对应设置多个引脚结构,所述引脚结构用于与待封装的芯片引脚电连接;

5、塑封料填充在多个镂空结构中,将芯片塑封;

6、芯片封装基础载板的底部设置支撑薄膜,所述支撑薄膜用于固定多个镂空结构位置待封装的芯片,并在塑封料塑封完成后,将支撑薄膜撕除。

7、可选的,还包括至少一个电子元器件,所述电子元器件与芯片共同封装在镂空结构中,且相互不接触,所述电子元器件的引脚与引脚结构电连接,在塑封前,与电子元器件与芯片均放置在镂空结构底部铺设的支撑薄膜上表面;

8、且电子元器件与芯片设置完成后,引脚结构竖向尺寸最高。

9、通过采用上述技术方案,通过预留多个镂空结构和多个引脚结构,实现芯片封装的高密度布局,提高封装的集成度,通过支撑薄膜固定芯片和电子元器件,减少芯片、电子元器件和引脚受外界环境因素的影响,提高封装可靠性;

10、芯片和电子元器件的外围包裹的均是塑封料,塑封料在熔融状态冷却时,其翘曲量要明显小于普通芯片封装工艺,大幅提升封装后的芯片和电子元器件运行的稳定性。

11、可选的,芯片封装基础载板采用高电导率、耐高温且化学稳定性高的材料蚀刻制成,并通过蚀刻形成多个镂空结构和多个引脚结构。

12、可选的,镂空结构的大小和位置根据所要封装的芯片和电子元器件的尺寸和数量进行设计。

13、通过采用上述技术方案,预留的镂空结构的区域大小和位置可根据芯片的尺寸和数量进行调整,提供了灵活性和适应性。

14、可选的,支撑薄膜的材质是聚酰亚胺、聚酰胺酯或玻璃纤维增强塑料;塑封料的材质是环氧树脂、聚酰亚胺或聚酮。

15、通过采用上述技术方案,支撑薄膜的材质和厚度应具备足够的强度和稳定性,以提供可靠的支撑,薄膜的材质可以是聚酰亚胺(pi)、聚酰胺酯(pei)、玻璃纤维增强塑料等。

16、可选的,引脚结构是表面贴装引脚或球栅阵列。

17、通过采用上述技术方案,引脚结构可适用于不同尺寸和排列方式的引脚布置,包括但不限于表面贴装引脚(smd)、球栅阵列(bga)等。

18、一种芯片封装工艺,用于实现重组织芯片的封装,包括以下步骤:

19、步骤1,在芯片封装基础载板上进行蚀刻,蚀刻出多个镂空结构,并在多个镂空结构周围分别蚀刻出多个引脚结构;

20、步骤2,在塑封机的塑封平台上放置支撑薄膜,将蚀刻后的芯片封装基础载板放置在支撑薄膜上,保证支撑薄膜衬托在所有的镂空结构底部;

21、步骤3,将待封装设计种类和数量的芯片和电子元器件按照设计位置放置在镂空结构,并位于支撑薄膜上;

22、步骤4,塑封机将塑封料热熔后注入镂空结构,对镂空结构内的芯片和电子元器件进行塑封;

23、步骤5,注塑封装完成后,将支撑薄膜撕除,使封装的芯片暴露在外部环境中;

24、步骤6,对封装面进行打磨处理,保证引脚结构的顶面漏出,将芯片和电子元器件的引脚分别与引脚结构按照设计进行打线电连接;

25、步骤7,对打线方向再次进行后塑封操作;

26、步骤8,后塑封完后,进行切单操作,切单完成后的产品即为重组织芯片。

27、在步骤3中,在引脚结构的顶面布置薄膜贴,在步骤6中,省略对封装面进行打磨处理的工艺操作。

28、步骤6的这一步打磨工艺,也可以用其他工艺方法来实现引脚结构的顶面露出,例如可以在步骤3中,增加一个薄膜贴,这个薄膜贴在引脚结构顶部,这样塑封的时候引脚结构顶部就不会有塑封料了,也就省去了打磨这一步骤。

29、可选的,步骤4注塑操作将支撑薄膜对侧的多个引脚结构露出,用于后期装配焊料球。

30、可选的,步骤3中的第一层芯片布设完成后,再基于芯片堆叠技术堆叠第二层芯片,第二层芯片不能与第一层芯片的引脚区重叠,堆叠完成后继续进行步骤5、步骤6、步骤7和步骤8。

31、通过采用上述技术方案,芯片封装基础载板的材质是具有高电导率、耐高温以及化学稳定性的材料,例如铜、铜合金等,具有预留的多个镂空结构。这些多个镂空结构的区域大小和位置根据要封装的芯片的尺寸和数量进行设计,每个镂空结构的周围可以预留相应的引脚区域,然后将其余部分蚀刻掉,需要注意的是,当实现量产时,不同产品之间的基础载板的蚀刻并非蚀穿,其作用是固定住引脚,这些引脚结构在之后用于与芯片的引脚相连接;在芯片封装基础载板底部铺设一层支撑薄膜,用于固定镂空结构将要放置的芯片,支撑薄膜的材质和厚度应具备足够的强度和稳定性,以提供可靠的支撑,支撑薄膜的材质可以是聚酰亚胺(pi)、聚酰胺酯(pei)、玻璃纤维增强塑料等;支撑薄膜安装完成后,每个镂空结构中可以放置一至多个电子元器件,电子元器件是指电容、电阻、电感、led、mcu、sensor、mems、asic、电池片等半导体和集成电路元件,电子元器件的引脚朝向支撑薄膜一侧,在芯片和电子元器件放置完成后,还可以堆叠第二层芯片,构成立体封装,这种结构称作叠层型3d封装。3d堆叠封装是指在不改变封装体尺寸的前提下,在同一个封装体内于垂直方向叠放两个以上芯片的封装技术,一般情况下大的在下,小的在上;

32、再对整体进行注塑操作,使塑封料包裹芯片和电子元器件,塑封料可以选择具有良好绝缘性和耐高温性能的材料,以提供额外的保护和封装密封性,如环氧树脂、聚酰亚胺、聚酮等,需要的是,注塑操作应将支撑薄膜侧的引脚露出部分方便后期装配焊料球;

33、在注塑封装完成后,将支撑薄膜撕除,使封装的芯片暴露在外部环境中;撕除支撑薄膜,进行一次打线操作,将电子元器件与引脚按照需求相连后,可以放入第二层芯片,需要注意第二层芯片不能与第一层芯片的引脚区重叠,通过芯片堆叠的方法解决了在最大镂空区域的情况下仍放不下所有的电子元器件的问题;

34、在打线操作完成后,对打线方向进行后塑封,保护芯片免受外部环境的影响,并提供电气连接和散热等功能;

35、后塑封完后,进行切单,切单完成后的产品称为重组织芯片,后续可以作为一种功能芯片与传统载板相连接;

36、传统芯片封装工艺在传统载板上焊接完芯片后进行注塑封装,在传统载板上填注热熔的塑封料,由于塑封料材质与传统载板不一样,在冷却收缩的过程会产生较大的翘曲量,而采用重组织芯片结构实现注塑封装,由于芯片和电子元器件的外围包裹的均是同一种材质的塑封料,塑封料在熔融状态冷却时,其翘曲量要明显小于普通芯片封装工艺,大幅提升封装后的芯片和电子元器件运行的稳定性、可靠性。

37、综上所述,本发明包括以下至少一种有益技术效果:

38、1.高密度布局:通过预留镂空区域和引脚布置,实现芯片封装的高密度布局,提高封装的集成度;

39、2.高稳定性:通过支撑薄膜固定芯片,增强基板的机械稳定性,减少了机械振动和冲击对电子元件的不利影响。减少芯片在封装工艺流程中受外界环境因素的影响,提高封装工艺高可靠性;

40、3.高灵活性:预留的镂空区域大小和位置可根据芯片的尺寸和数量进行调整,提供了灵活性和适应性;

41、4.高集成度:通过高密度布局和可靠的引脚连接,提升芯片的集成度,满足高性能电子设备对封装的需求;

42、5.芯片封装的高可靠性:采用重组织芯片结构实现注塑封装,由于芯片和电子元器件的外围包裹的均是同一种材质的塑封料,与后塑封时使用的同一种塑封料。塑封料在熔融状态冷却时,其翘曲量要明显小于普通芯片封装工艺,这有助于避免因温度变化引起的内部应力和应变,降低了热失效的风险。减少产品可能出现的热失效问题。这对于需要在极端温度条件下工作的军用和航天等高可靠性应用中,这是至关重要的。

- 还没有人留言评论。精彩留言会获得点赞!