一种实验室用半自动化钙钛矿太阳能电池制备方法及其制备系统

本发明涉及太阳能电池制备,尤其涉及一种实验室用半自动化钙钛矿太阳能电池制备系统及其制备方法。

背景技术:

1、钙钛矿太阳能电池是一种新型的太阳能电池,具有高效率、低成本、易制备等优点,因此备受关注。其中,钙钛矿薄膜是太阳能电池中的关键部件之一,其制备方法对太阳能电池的性能有着重要影响。目前,钙钛矿薄膜的制备方法主要包括溶液法、气相沉积法、物理气相沉积法、热蒸发法等。其中,溶液法是目前应用最广泛的制备方法之一,其优点是制备简单、成本低,但缺点是制备过程中易受到环境因素的影响,稳定性较差。气相沉积法和物理气相沉积法制备的钙钛矿薄膜具有较高的稳定性和均匀性,但成本较高。热蒸发法制备的钙钛矿薄膜具有较高的晶体质量和能量转换效率,但制备过程较为复杂。除了制备方法,钙钛矿薄膜的结构和形貌也对太阳能电池的性能有着重要影响。目前,研究人员通过调控钙钛矿薄膜的晶体结构、形貌,例如薄膜均匀度和厚度等参数,来提高太阳能电池的能量转换效率和稳定性。

2、钙钛矿薄膜制备方法有一步旋涂法和两步旋涂法。依次顺序均为旋涂电子传输层、钙钛矿层、空穴传输层,其中,一步旋涂法工艺为将制备钙钛矿薄膜配制的前驱体混合溶液利用移液枪,人工将溶液滴加在衬底表面,设置好旋涂仪参数进行旋涂。两步旋涂法工艺为将制备钙钛矿薄膜的两种前驱体溶液进行分步旋涂,即预先旋涂pbi2溶液,退火后再旋涂mai溶液。

3、通常实验室制备钙钛矿太阳能电池的电子传输层、钙钛矿层、空穴传输层的一步旋涂法或两步旋涂法均为直接人工取液、滴液并旋涂。即用移液枪吸取一定量的溶液滴在基底表面,然后开启旋涂仪,通过旋涂仪旋转衬底使溶液均匀分布形成薄膜。其中,多种旋涂溶液的滴加高度均为人工操作,然而,不同的试验操作人员其滴加高度无法保持一致,并且由于每次滴液量的不同,滴加高度可能也会影响其滴加的效果,从而影响形成薄膜的均匀度,甚至厚度,进而影响太阳能电池的性能(尤其是能量转换效率),这就导致实验结果的重复性较差。

4、综上所述,针对实验室人工制备的钙钛矿太阳能电池总体来说存在重复率不够高的问题,不能满足本领域日益发展的需求。目前市面上有各种自动化设备,并这些自动化设备的自动化程度较高,且大多属于工业化应用,若直接应用于实验室,不仅会增加实验室的成本,而且其对操作人员的专业性要求较高。而一些条件有限(例如资金有限)的实验室,其实际上是无法购入这种自动化操作程度非常高的工业化设备,因此,有必要提出一种适应于实验室操作的新方案,以缓解现有技术的不足。

技术实现思路

1、本发明的目的在于提供一种实验室用半自动钙钛矿太阳能电池制备方法及其制备系统,部分地解决或缓解现有技术中的上述不足,能够实现旋涂过程中旋涂溶液的定高定量滴液。

2、为了解决上述所提到的技术问题,本发明具体采用以下技术方案:

3、本发明的第一方面,在于提供一种实验室用半自动化钙钛矿太阳能电池制备系统,其包括:

4、第一置物架,所述第一置物架包括分别用于存放多种旋涂溶液的多个存放区域,每个所述存放区域内各自并列放置多个存储有相应种类旋涂溶液的多个储液器,且每个区域内的每个储液器各自单独设置有相应的顺序编号;所述顺序编号包括:存放区域标识码和每个储液器的唯一标识码;

5、氮气环境操作箱,用于提供氮气环境,使得在氮气环境下完成至少两种所述旋涂溶液的旋涂;

6、旋涂仪,用于在所述氮气环境或大气环境中旋涂玻璃衬底基片;

7、第二置物架,用于放置旋涂好之后的玻璃衬底基片;

8、吸液滴液装置,用于根据预设试验参数中的预设旋涂顺序、所述顺序编号和每种旋涂溶液各自的预设吸液量从所述第一置物架上定量吸取目标溶液,以及在所述氮气环境或大气环境中,且在静态旋涂模式或动态旋涂模式下,根据所述预设试验参数中的预设滴液量对应的最佳滴加高度将所述目标溶液向所述玻璃衬底基片上进行定高、定量滴液;所述预设试验参数包括:当前所要吸取的目标溶液对应的所述顺序编号、预设吸液量、预设滴液量以及根据所述预设滴液量匹配到的所述最佳滴加高度;

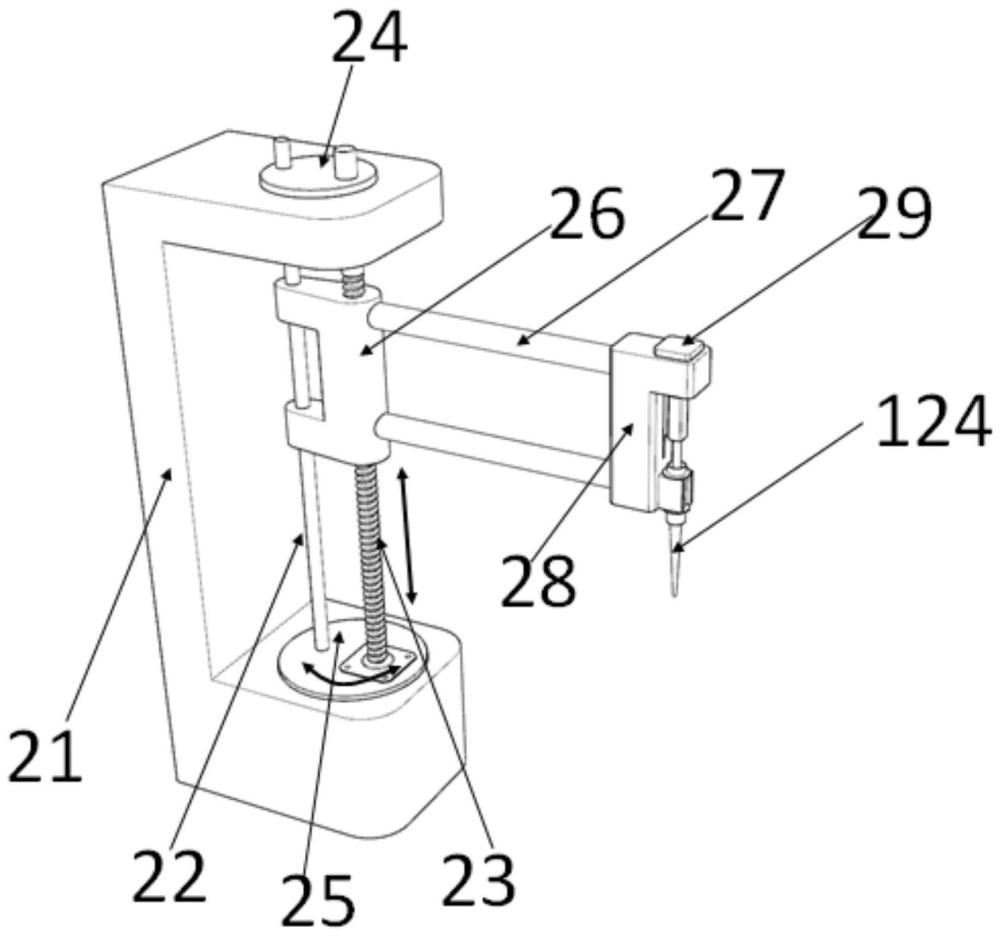

9、其中,所述吸液滴液装置包括:c型臂,所述c型臂的侧壁上设置有用于用户配置所述预设参数的触摸屏,所述c型臂内集成有与所述触摸屏电连接的主控模块,所述c型臂的顶部和底部基座之间设置有一螺杆,以及与所述螺杆并列设置的定位杆,所述螺杆和所述定位杆上设置有可相对于所述螺杆和所述定位杆上下移动的安装座,所述安装座上通过连杆连接有吸液器,以及与所述吸液器的推杆连接,以驱动所述吸液器自动吸液、滴液的第三驱动机构;其中,所述螺杆和所述定位杆可相对于所述c型臂一起转动,从而使得所述安装座带动所述吸液器在水平面内旋转;且所述螺杆可相对于所述c型臂单独转动,从而使得所述安装座和所述吸液器可在竖直方向上下移动;所述主控模块用于根据所述预设试验参数中所述预设滴液量在数据库中自动匹配到预先通过多次试验得到的最佳滴加高度,以及根据所述最佳滴加高度控制螺杆相对于所述c型臂单独转动,使得所述吸液器移动至所述最佳滴加高度,以进行定高、定量滴液;以及根据所述预设吸液量或所述预设滴液量控制所述第三驱动机构驱动所述吸液器进行所述目标溶液的定量吸液或定量滴液;所述预设吸液量大于或等于所述预设滴液量。优选地,所述预设吸液量大于或等于每次批量旋涂的玻璃衬底基底数量与每次的预设滴液量之乘积。

10、在本发明的一些实施例中,所述c型臂的顶部设置有可相对于所述c型臂转动的定位转盘,所述c型臂的底部基座设置有主动转盘以及驱动所述主动转盘转动的第一驱动机构,所述第一驱动机构与所述主控模块电连接,所述定位杆和所述螺杆上未设置螺纹的顶端贯穿所述定位转盘,从而使得所述定位杆和所述螺杆可相对于所述定位转盘转动;所述定位杆的底端连接至所述主动转盘,所述螺杆的底端贯穿所述主动转盘,并连接至第二驱动机构,所述第二驱动机构固定在所述主动转盘上,且与所述主控模块电连接;

11、当所述第一驱动机构驱动所述主动转盘转动时,所述定位杆和所述螺杆跟随所述主动转盘一起转动;

12、当所述第二驱动机构驱动所述螺杆时,所述安装座在所述定位杆和所述螺杆上上下移动,使得所述吸液器在竖直方向上下移动。

13、在本发明的一些实施例中,所述最佳滴加高度是预先通过设定的多组试验分别制备得到多个钙钛矿薄膜,并对所有钙钛矿薄膜进行性能测试,得到每个钙钛矿薄膜的薄膜均匀度;然后针对每组试验中待测旋涂溶液的同一预设滴液量,将其中薄膜均匀度最大的钙钛矿薄膜对应的预设滴加高度作为所述预设滴液量的最佳滴加高度;其中,每组试验中任意指定一种旋涂溶液作为待测旋涂溶液,并针对其不同预设滴液量,预设多个不同预设滴加高度以进行多次旋涂试验制备得到多个钙钛矿薄膜。

14、在本发明的一些实施例中,所述系统还包括:用于对旋涂好的所述玻璃衬底基片进行加热的加热台。

15、在本发明的一些实施例中,所述螺杆与所述主动转盘上的贯通孔之间设置有密封垫片。

16、在本发明的一些实施例中,所述第三驱动机构和所述吸液器通过固定座连接在所述连杆的另一端,所述第三驱动机构安装在所述固定座的顶部,所述固定座上沿竖直方向设置有滑槽,所述吸液器的推杆上设置有可在所述滑槽上上下滑动的滑块,所述第三驱动机构的输出轴连接有一螺纹杆,所述螺纹杆与所述推杆螺纹相连;当所述第三驱动机构的输出轴带动螺纹杆沿第一方向转动时,推动所述推杆沿所述滑槽向下移动,从而实现定量滴液;当所述第三驱动机构的输出轴带动螺纹杆反向旋转时,拉动所述推杆沿所述滑槽向上移动,从而实现定量吸液。

17、在本发明的一些实施例中,所述吸液器包括本体,所述本体上设置有可拆卸储液舱和可拆卸移液吸头。

18、本发明的第二方面,在于提供一种实验室用半自动化钙钛矿太阳能电池制备方法,其包括步骤:

19、s1预先将配制好的多种旋涂溶液分别放置到相应的储液器中,并多个所述储液器分别放置到第一置物架上对应存放区域,并按照预设的顺序编号放置到指定位置;所述顺序编号包括:存放区域标识码和每个储液器各自的唯一标识码;

20、s2c型臂内的主控模块通过触摸屏获取用户配置的预设试验参数,并根据所述预设试验参数中的预设滴液量在数据库中匹配到相应的最佳滴加高度;所述预设试验参数包括:多种旋涂溶液的旋涂顺序,以及每种旋涂溶液各自的顺序编号、每次的预设吸液量、每次的预设滴液量;其中,所述预设吸液量大于或等于所述预设滴液量;所述旋涂顺序包括:针对预设的多种旋涂溶液,先批量在预设数量的玻璃衬底基片上旋涂第一种旋涂溶液,然后再批量在预设数量的玻璃衬底基片上旋涂第二种旋涂溶液,依次类推直至所有种类的旋涂溶液完成旋涂为止;

21、s3c型臂中的第一驱动机构控制主动转盘转动,使得吸液器转动至吸液工位(即目标储液器所在位置的上方),然后由第二驱动机构控制螺杆转动,使得吸液器向下移动至目标储液瓶中进行吸液;且当完成吸液后,第二驱动机构控制螺杆转动,使得吸液器向上移动以移出目标储液瓶,然后所述第一驱动机构控制主动转盘转动,使得吸液器转动至滴液工位(即预先放置在旋涂仪中的玻璃衬底基片上方),且第二驱动机构控制螺杆转动,使得吸液器向上或向下移动至最佳滴加高度;

22、s4当所述旋涂模式为静态旋涂时,第三驱动机构根据所述预设试验参数中的预设滴液量,控制推杆向下移动第一目标位移,以将当前旋涂溶液定高、定量滴加至玻璃衬底基片,然后启动旋涂仪旋转,以进行旋涂;当更换新的玻璃衬底基片后,第三驱动机构控制推杆再次向下移动第一目标位移,以将当前旋涂溶液定高、定量滴加至新的玻璃衬底基片,并启动旋涂仪进行旋涂,如此反复直至完成预设数量的玻璃衬底基片的旋涂;且当将所述当前溶液批量旋涂至预设数量的玻璃衬底基片后,并替换新的储液舱和移液吸头,并执行步骤s3-s4直至完成多种旋涂溶液的批量旋涂;

23、s5当所述旋涂模式为动态旋涂,且当所述旋涂仪旋转速度达到预设旋涂速度时,第三驱动机构根据预设试验参数中的预设滴液量,控制推杆向下移动第一目标位移,以将当前旋涂溶液定高、定量滴加至玻璃衬底基片进行旋涂;当更换新的玻璃衬底基片后,且所述旋涂仪旋转速度再次达到预设旋涂速度时,第三驱动机构控制推杆再次向下移动第一目标位移,以将当前旋涂溶液定高、定量滴加至新的玻璃衬底基片,如此反复直至完成预设数量的玻璃衬底基片的旋涂;且当将所述当前旋涂溶液批量旋涂至预设数量的玻璃衬底基片后,并替换新的储液舱和移液吸头,并执行步骤s3-s5直至完成多种旋涂溶液的批量旋涂。

24、在本发明的一些实施例中,所述预设试验参数还包括预设退火时间,相应地,将所述玻璃衬底基片放置到所述第二置物架的步骤之前,还包括步骤:

25、s7将所述玻璃衬底基片放置到退火台上进行退火处理。

26、在本发明的一些实施例中,所述最佳滴加高度是预先通过多组试验得到,具体包括步骤:

27、s01,预先进行试验规划,得到多组试验;每组试验中任意指定一种旋涂溶液作为待测旋涂溶液,并针对所述待测旋涂溶液的每种预设滴液量,预设多个不同预设滴加高度;

28、s02,基于步骤s01中的试验规划分别进行多次旋涂试验,得到多个钙钛矿薄膜,并对多次旋涂得到的多个钙钛矿薄膜进行均匀度测试,得到每个钙钛矿薄膜的均匀度;

29、s03,针对每组试验中所述待测旋涂溶液的同一预设滴液量,将其中均匀度最大的钙钛矿薄膜对应的预设滴加高度作为所述预设滴液量的最佳滴加高度。

30、有益效果:在实验室制备钙钛矿薄膜的过程中,最主要的问题是不同试验操作人员之间的一致性:由于都是手动操作,因此,不同试验操作人员的滴加高度不统一(一是因为无法精确度量,二是因为手动操作始终存在较大误差),从而使得即使是相同滴液量也会出现薄膜不均匀等问题,从而影响最终的太阳能电池的能量转换效率。因此,针对该核心问题,本发明设计了一种c型臂,并在该c型臂上安装吸液器(例如,移液枪等),并预先通过大量的试验确定了实验室所用每种旋涂溶液的不同常用滴液量各自的最佳滴加高度,从而使得试验操作人员可直接根据选定相应的滴液量即可实现自动定量吸液、定量并定高滴液,实现了试验操作标准化,即使不同试验操作人员也可采用相同的标准进行试验操作,避免了人工操作时因为人为误差和干扰而无法很好的保持试验一致性的问题,提高了实验重复性,也提高了太阳能电池制备的重复性和一致性;并且由于大大减少了人工操作的干扰和误差,提高制备效率和稳定性,从而提高科研效率。同时,避免了因为滴液量较大,而滴加高度过高而导致较大范围飞溅,或者,因为滴液量较小,而滴加高度较高而导致(大气环境下)较大风力作用使得液滴的方向发生较大偏差而导致旋涂量不够,或旋涂不均而影响太阳能电池性能的问题,从而保证了旋涂得到的薄膜均匀性,进而提高实验室制备太阳能电池的性能和稳定性。

31、虽然,要完成多种旋涂液的旋涂,每完成一种旋涂液的批量滴液之后,需要试验操作人员来手动替换吸液器中的储液舱和移液吸头,以进行下一种旋涂溶液的批量旋涂,但该过程并不影响旋涂过程,并且相较于全自动的方式,其无需大量购入高自动化程度的大型工业化设备,大大降低了实验室的研发成本,为实验室制备高性能的钙钛矿薄膜提供了一个新的方案。

- 还没有人留言评论。精彩留言会获得点赞!