一种光伏电池间隙反光膜的制备方法与流程

本发明属于光伏电池零部件,涉及一种反光膜,具体涉及一种光伏电池间隙反光膜的高效率制备方法。

背景技术:

1、光伏电池是一种由高效晶体硅太阳能电池片、超白玻璃、eva、透明背板以及边框组成的光电转化器件。在使用时,单片太阳能电池输出电压低,因此通常需要将多片太阳能电池采用串联或并联的方式组装成大面积的太阳电池组件。为了避免相邻的太阳能电池之间存在的短路风险,光伏组件在电池片与电池片之间、电池串与电池串之间会留一定的间隙;如72p常规双玻组件中,片/串间隙区域(片间距为1.8mm、串间距1.9mm)占整个组件面积约为2.8%,导致照射至该区域的阳光无法被利用。

2、申请号为202310817441.x的中国发明专利公开了一种耐盐雾抗水氧的光伏反光膜及其制备方法,涉及太阳能光伏技术领域。该耐盐雾抗水氧的光伏反光膜,包括基材层,所述基材层的底部设置有胶黏层,所述基材层的顶部设置有棱镜结构,所述棱镜结构的表面设置有金属反光层,所述金属反光层的表面设置有保护层。通过设置棱镜结构,保护层,棱镜结构为等高或一高多低的方式排布,可以实现较好的宽波段反射性能,使反光膜能够反射不同波长范围内的光线,提高光伏组件的能量收集效率,棱镜结构延伸方向呈上下抖动状或直线状,其抖动的轨迹呈正/余弦、波浪、弧形中一种,能够有效地增加光伏反射膜的光学路径长度,提高光的吸收和利用效率,增强光伏组件的发电能力,有助于减少光线的全反射现象,提高光伏膜对不同角度入射光的接收效率,解决了现有技术反光膜反光途径无序,反光效果低,结构简单,且铝层不耐水汽与盐雾腐蚀,使用寿命低的问题。然而,在金属反光层的表面设置保护层,会影响金属反光层的反光效果;而且,基材层和棱镜结构通常是分步制作的,导致反光膜的生产效率偏低。

技术实现思路

1、基于上述缺陷,本发明提供一种光伏电池间隙反光膜的制备方法。

2、为了达成上述目的,本发明提供一种光伏电池间隙反光膜的高效率制备方法,所述光伏电池间隙反光膜包括基材层、形成在所述基材层任一表面上的粘结层、形成在所述基材层另一表面上的微结构层、形成在所述微结构层外表面的al反射层以及形成在所述al反射层外表面的第二反射层,包括以下步骤:

3、(a)将第一pet母粒和第二pet母粒烘干后,分别投入共挤流延机的两个挤出料斗中,经共挤流延后双向拉伸形成具有第一pet层和第二pet层的双层预制膜;

4、(b)用预热的压印棍对所述双层预制膜的第二pet层进行压印,随后冷却定型、切边收卷得双层膜;所述压印棍的表面形成有连续且间隔的三棱柱凸起,所述双层膜的一层为所述基材层且另一层为所述微结构层;

5、(c)将eva淋膜于所述双层膜的所述基材层外表面上形成所述粘结层;

6、(d)利用离子束对所述微结构层进行表面处理,随后对其进行磁控溅射以在所述微结构层上分别形成al反射层第二反射层即可。

7、优化地,所述第一pet母粒为选自zr10-pet、ja-960p、wf-pet808、f-pet和bk-fr20中的一种或多种的混合物。

8、进一步地,所述第二pet母粒为选自sh614、kj-z01、hsenq-8和pet as01中的一种或多种的混合物。

9、优化地,步骤(a)中,所述共挤的模头挤出温度为250~275℃,所述拉伸为在110~150℃分别进行2.2~2.6倍纵向拉伸和2.2~2.8倍横向拉伸。

10、进一步地,步骤(b)中,所述压印棍的预热温度为150~170℃、工作温度为220~250℃;还使压印后的所述双层预制膜经过热定型区,所述定型区温度为215~235℃、时间为30~60s;随后于150~180℃、100~120℃、50~80℃的三道冷却区域进行冷却,冷却时间分别为3~5s、10~20s、30~40s。

11、更进一步地,所述三棱柱凸起的高度为15~120μm,其截面为等腰三角形、顶角角度为110~140°。

12、优化地,步骤(c)中,所述淋膜时淋膜量为10-15g/m2、压合强度为5~6kg/cm2、压合时间为0.1~0.2s。

13、优化地,步骤(d)中,所述表面处理前向所述离子源持续充入5~8sccm的氩气,随后利用离子源对微结构层的表面进行中性粒子束处理;所述离子源的阳极电压为100~150v、阳极电流为2~5a、中和电流为10~15a,处理时间为3~5分钟。

14、进一步地,步骤(d)中,将表面处理后的产品转移至镀膜机的第一真空室,于真空度1~3×10-3pa、100~200sccm流量的ar气氛下,以20~25a的电流进行磁控溅射以在所述微结构层上形成厚度为500~600埃的al反射层;随后在第二真空室,于真空度5~6×10-3pa、100~120sccm流量的ar和o2混合气体气氛下,以15~18a的电流进行磁控溅射以在所述al反射层上形成厚度为200~300埃、材质为sio2的第二反射层,所述ar和o2的流量比为3:1。

15、本发明光伏电池间隙反光膜的高效率制备方法,一方面通过将基材层和微结构层通过以共挤流延的方式进行制作,这样能够减少覆膜的步骤而有效提高其生产效率;另外,在al反射层的外表面还形成对其起到保护作用的第二反射层,该第二反射层还成为电介质反射层,有利于进一步提高光反射的效果。

技术特征:

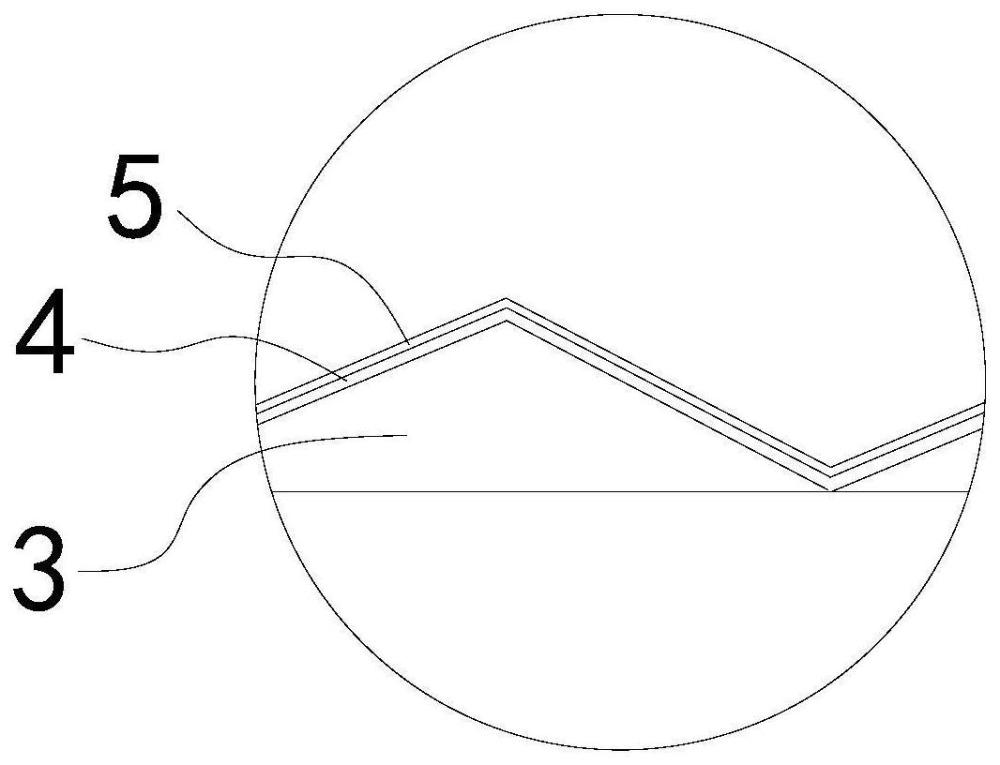

1.一种光伏电池间隙反光膜的高效率制备方法,所述光伏电池间隙反光膜包括基材层(2)、形成在所述基材层(2)任一表面上的粘结层(1)、形成在所述基材层(2)另一表面上的微结构层(3)、形成在所述微结构层(3)外表面的al反射层(4)以及形成在所述al反射层(4)外表面的第二反射层(5),其特征在于,包括以下步骤:

2.根据权利要求1所述光伏电池间隙反光膜的高效率制备方法,其特征在于,所述第一pet母粒为选自zr10-pet、ja-960p、wf-pet808、f-pet和bk-fr20中的一种或多种的混合物。

3.根据权利要求2所述光伏电池间隙反光膜的高效率制备方法,其特征在于,所述第二pet母粒为选自sh614、kj-z01、hsenq-8和pet as01中的一种或多种的混合物。

4.根据权利要求1所述光伏电池间隙反光膜的高效率制备方法,其特征在于:步骤(a)中,所述共挤的模头挤出温度为250~275℃,所述拉伸为在110~150℃分别进行2.2~2.6倍纵向拉伸和2.2~2.8倍横向拉伸。

5.根据权利要求4所述光伏电池间隙反光膜的高效率制备方法,其特征在于:步骤(b)中,所述压印棍的预热温度为150~170℃、工作温度为220~250℃;还使压印后的所述双层预制膜经过热定型区,所述定型区温度为215~235℃、时间为30~60s;随后于150~180℃、100~120℃、50~80℃的三道冷却区域进行冷却,冷却时间分别为3~5s、10~20s、30~40s。

6.根据权利要求5所述光伏电池间隙反光膜的高效率制备方法,其特征在于:所述三棱柱凸起的高度为15~120μm,其截面为等腰三角形、顶角角度为110~140°。

7.根据权利要求1所述光伏电池间隙反光膜的高效率制备方法,其特征在于,步骤(c)中,所述淋膜时淋膜量为10-15g/m2、压合强度为5~6kg/cm2、压合时间为0.1~0.2s。

8.根据权利要求1所述光伏电池间隙反光膜的高效率制备方法,其特征在于,步骤(d)中,所述表面处理前向所述离子源持续充入5~8sccm的氩气,随后利用离子源对微结构层(3)的表面进行中性粒子束处理;所述离子源的阳极电压为100~150v、阳极电流为2~5a、中和电流为10~15a,处理时间为3~5分钟。

9.根据权利要求8所述光伏电池间隙反光膜的高效率制备方法,其特征在于,步骤(d)中,将表面处理后的产品转移至镀膜机的第一真空室,于真空度1~3×10-3pa、100~200sccm流量的ar气氛下,以20~25a的电流进行磁控溅射以在所述微结构层(3)上形成厚度为500~600埃的al反射层(4);随后在第二真空室,于真空度5~6×10-3pa、100~120sccm流量的ar和o2混合气体气氛下,以15~18a的电流进行磁控溅射以在所述al反射层(4)上形成厚度为200~300埃、材质为sio2的第二反射层(5),所述ar和o2的流量比为3:1。

技术总结

本发明公开了一种光伏电池间隙反光膜的高效率制备方法,包括以下步骤:(a)将第一PET母粒和第二PET母粒烘干后,经共挤流延后双向拉伸形成具有第一PET层和第二PET层的双层预制膜;(b)用预热的压印棍对所述双层预制膜的第二PET层进行压印,随后冷却定型、切边收卷得双层膜;所述压印棍的表面形成有连续且间隔的三棱柱凸起,所述双层膜的一层为所述基材层且另一层为微结构层;(c)将EVA淋膜于所述双层膜的所述基材层外表面上形成所述粘结层;(d)利用离子束对微结构层进行表面处理,随后对其进行磁控溅射以在微结构层上分别形成Al反射层第二反射层即可。在Al反射层的外表面还形成对其起到保护作用的第二反射层。

技术研发人员:戚芬强,陆琪

受保护的技术使用者:苏州德远新材料科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!