一种稀土永磁超细粉的制备及应用方法与流程

本发明属于稀土永磁,特别涉及一种稀土永磁超细粉的制备及应用方法。

背景技术:

1、传统烧结稀土永磁制备工艺的稀土永磁粉的粒径一般在2.5~10μm的范围,研究发现,超细稀土永磁粉作为一种新型功能材料,由于其一系列奇特的性质,如磁性强、热传导好、对电磁波的异常吸收等特性而越来越受到重视。在稀土永磁应用方面,某些领域如磁性流体、磁性墨水和柔性磁体、橡胶磁等,传统粒度的磁粉不能满足其制备要求,这些应用要求磁粉的粒径足够小,最好在0.2~2μm。另外,某些对磁性能要求很高的微型部件也需要由超细磁粉来制成。尽管超细磁粉的应用尚待进一步研究和开发,但超细磁粉的特性已为其广泛应用开辟了美好的前景。

2、传统的稀土永磁制粉工序采用流化床对撞式气流粉碎(磨粉),除上述粒度的粉料外仅仅会产生10~20%粒度较细的超细粉体(粒度≤2μm),无法满足某些对粒径有特殊用途的要求。目前,经常用球磨来制备较细颗粒的磁粉,如中国发明专利cn107195412b公开了“一种3d打印用钕铁硼粉末料浆的制备及应用方法”,该方法是在有机溶剂、防氧化剂和有机粘结剂的保护下将氢化钕铁硼磁粉球磨细化,得到固含量、粘度和粒度适合于3d打印的钕铁硼粉末料浆。尽管球磨可以有效减小磁粉的粒径,但是使用球磨也会有明显的缺点,如球磨研磨得到的磁粉的粒径分布较广,影响粉料的流动性;此外,由于球磨研磨的操作有间歇性,那么每个批次之间的磁粉性能波动是不可避免的。使用球磨还会带来另一个问题是磁粉的氧含量较高,如果磁粉氧化,会导致磁粉的磁性能明显下降。

3、因此,如何制备含氧量较低、粒度分布范围窄、性能均一的超细磁粉就成为了一个亟需解决的技术问题。

技术实现思路

1、针对以上的技术问题,本发明提供一种稀土永磁超细粉的制备及应用方法,用以解决超细粉含氧量高、粒度分布范围宽、性能不均一、产量低,以及3d打印粉球形率低的技术问题中的至少一个。

2、本发明的目的主要是通过以下技术方案实现的:

3、一方面,本发明提供了一种稀土永磁超细粉的制备方法,包括如下步骤:

4、步骤s1、将稀土永磁粗粉放在密闭的粉料罐中,充入氮气;

5、步骤s2、再充入氩气;

6、步骤s3、再加入防氧化剂混匀;

7、步骤s4、将粉料罐中经过处理的稀土永磁粗粉放进砂磨机,砂磨制得超细粉。

8、进一步的,步骤s1中,稀土永磁包括钕铁硼、铈永磁、钐铁氮永磁、钐钴永磁中的一种或多种;粗粉包括氢破粉、粗破粉、球磨粉中的一种或多种。

9、进一步的,步骤s1中,氮气为纯度≥99.99%的高纯氮气,氮气压力为0.2~0.35mpa,充入时间按照所述粉料罐中所述粗粉的重量计算为30~50min/100kg。

10、进一步的,步骤s2中,所述氩气纯度为95~99.9%,氩气压力为0.2~0.35mpa,充入时间按照所述粉料罐中所述粗粉的重量计算为30~50min/100kg。

11、进一步的,步骤s3中,防氧化剂的加入量按照0.3~0.5l/100kg粗粉计算。

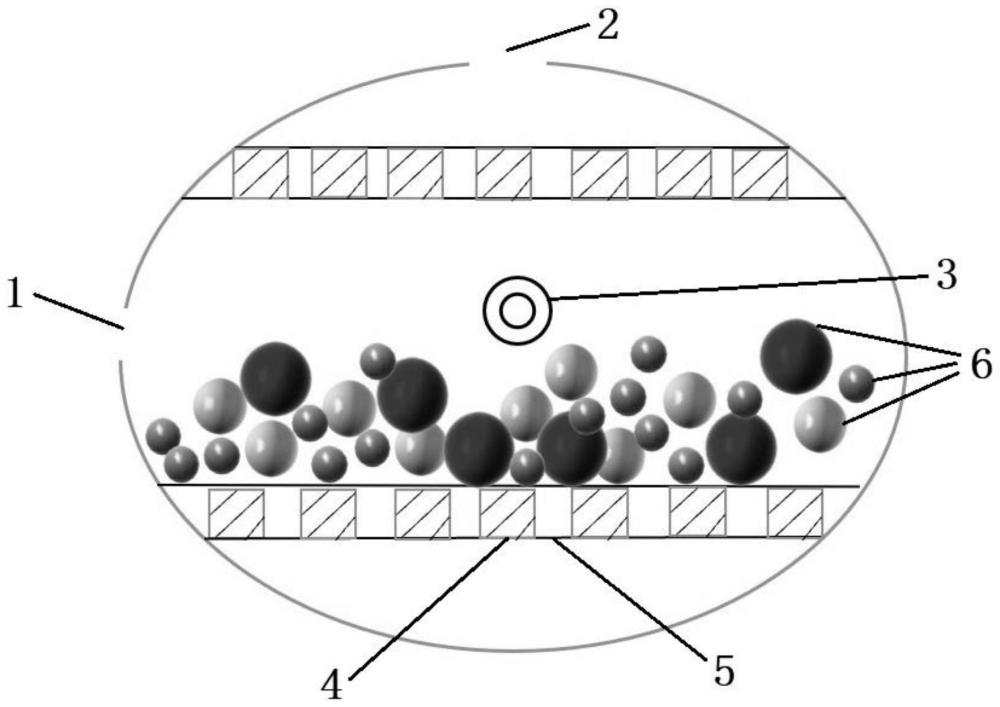

12、进一步的,步骤s4中,砂磨机中的介质球为增强二氧化锆球,介质球直径范围为3~20mm,球料比为1:10。

13、进一步的,步骤s4中,砂磨机的转速为1600~2200r/min,砂磨时间和所述粗粉重量成正比,每100kg粗粉砂磨0.5~3h。

14、进一步的,步骤s4中,超细粉的球形率在98%以上,0.2μm≤d50≤0.7μm,含氧量在200ppm以下。

15、另一方面,本发明还提供了一种3d打印制备稀土永磁体的方法,采用上述方法制备的稀土永磁超细粉,方法包括如下步骤:

16、步骤1:将稀土永磁超细粉加入粘结剂、偶联剂、增塑剂、润滑剂,混合后得到稀土永磁粉料;

17、步骤2:将稀土永磁粉料放入3d打印设备中进行打印,获得打印磁体,并密封保存;

18、步骤3:将打印磁体进行冷等静压,得到压坯,并密封保存;

19、步骤4:压坯进行脱脂烧结,最终得到稀土永磁体。

20、进一步的,步骤1中,粘结剂、偶联剂、增塑剂、润滑剂按照重量百分组成配置分别为10~50%、20~40%、10~20%、20~30%,粘结剂、偶联剂、增塑剂、润滑剂的加入量按照0.1~0.3l/100kg稀土永磁超细粉计算。

21、与现有技术相比,本发明至少能实现以下技术效果之一:

22、(1)本发明使用砂磨制粉工艺制备稀土永磁超细粉,粒度达到0.2μm≤d50≤0.7μm,球形率达到98%,含氧量在200ppm以下,较常规的球磨制粉粒度分布范围更窄,球形率更高,含氧量更低。

23、(2)本发明利用砂磨制粉工艺,不仅解决了超细粉难制备的问题,而且提高了超细粉的球形率,解决了3d打印所用粉末流动性差的问题。

24、(3)采用本发明的超细粉进行3d打印异形磁体,产品材料利用率高达98%,和传统的方法相比材料利用率得到很大程度的提升。

25、(4)由于超细稀土永磁粉具有磁性强、热传导好等奇特的性质,所以本发明大批量生产的超细粉不仅可以用于3d打印异形磁体,而且可以满足烧结磁体或粘结磁体等工艺的超细粉需求,为使用超细磁粉制备磁体提供了广阔的前景。

技术特征:

1.一种稀土永磁超细粉的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤s1中,所述稀土永磁包括钕铁硼、铈永磁、钐铁氮永磁、钐钴永磁中的一种或多种;所述粗粉包括氢破粉、粗破粉、球磨粉中的一种或多种。

3.根据权利要求1所述的方法,其特征在于,所述步骤s1中,所述氮气为纯度≥99.99%的高纯氮气,氮气压力为0.2~0.35mpa,充入时间按照所述粉料罐中所述粗粉的重量计算为30~50min/100kg。

4.根据权利要求1所述的方法,其特征在于,所述步骤s2中,所述氩气纯度为95~99.9%,氩气压力为0.2~0.35mpa,充入时间按照所述粉料罐中所述粗粉的重量计算为30~50min/100kg。

5.根据权利要求1所述的方法,其特征在于,所述步骤s3中,所述防氧化剂的加入量按照0.3~0.5l/100kg粗粉计算。

6.根据权利要求1所述的方法,其特征在于,所述步骤s4中,所述砂磨机中的介质球为增强二氧化锆球,介质球直径范围为3~20mm,球料比为1:10。

7.根据权利要求1所述的方法,其特征在于,所述步骤s4中,所述砂磨机的转速为1600~2200r/min,砂磨时间和所述粗粉重量成正比,每100kg粗粉砂磨0.5~3h。

8.根据权利要求1所述的方法,其特征在于,所述步骤s4中,所述超细粉的球形率在98%以上,0.2μm≤d50≤0.7μm,含氧量在200ppm以下。

9.一种3d打印制备稀土永磁体的方法,其特征在于,采用如权利要求1~8任一项方法制备的稀土永磁超细粉,所述方法包括如下步骤:

10.根据权利要求9所述的方法,其特征在于,所述步骤1中,所述粘结剂、偶联剂、增塑剂、润滑剂按照重量百分组成配置分别为10~50%、20~40%、10~20%、20~30%,粘结剂、偶联剂、增塑剂、润滑剂的加入量按照0.1~0.3l/100kg稀土永磁超细粉计算。

技术总结

本发明涉及一种稀土永磁超细粉的制备及应用方法,属于稀土永磁技术领域,解决了超细粉含氧量高、粒度分布范围宽、性能不均一、产量低,以及3D打印粉球形率低的技术问题。一种稀土永磁超细粉的制备方法,包括如下步骤:步骤S1、将稀土永磁粗粉放在密闭的粉料罐中,充入氮气;步骤S2、再充入氩气;步骤S3、再加入防氧化剂混匀;步骤S4、将粉料罐中经过处理的稀土永磁粗粉放进砂磨机,砂磨制得超细粉。通过本发明的砂磨制粉工艺制备稀土永磁超细粉,粒度达到0.2μm≤D<subgt;50</subgt;≤0.7μm,球形率达到98%,含氧量在200ppm以下。

技术研发人员:朱明刚,左敬燕,张东民,吴宪,方以坤,李卫

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!