一种柔性射频微系统及其制作方法与流程

本申请实施例涉及射频微系统,尤其涉及一种柔性射频微系统及其制作方法。

背景技术:

1、射频微系统在物联网、飞行器、雷达等军民领域受到广泛关注,传统的射频微系统由刚性基板、多类刚性芯片构成,并且外保护层也不可变形,而且由于芯片衬底材料不同,也难以同时集成于同一颗芯片,因此造成射频微系统体积过大,并且刚性特征导致射频微系统无法变形,难以应用在狭小、异形空间之中,无法共形,安装困难,不但容易导致射频收发性能下降,还有可能影响设备外形,进而造成设备设计的困难。

2、目前通常采用基于硅基工艺的三维异质集成技术来解决射频微系统体积过大的问题,通过硅基器件结构设计,将砷化镓、氮化镓、硅基等衬底材料的芯片均集成在硅衬底上,并随后进行系统级封装,通过在基板上将各类芯片异质集成从而实现体积降低。另外,基于目前的三维异质结构集成技术,通过将多类芯片堆叠放置,通过硅中介板、bga倒装工艺实现多芯片堆叠,从而降低体积。上述的两种工艺存在了一些不足,第一,实现过程均较为繁琐,并需建立特定的制造线体,极大增加了射频微系统制造成本;第二,三维堆叠的散热问题仍然难以解决;第三,刚性微系统无法与曲面共形,仍然会增加额外的空间成本与设计成本。

3、上述问题严重制约了射频微系统的发展与应用场景。

技术实现思路

1、有鉴于此,本发明提供一种柔性射频微系统及其制作方法,解决现有技术中通过三维堆叠技术来减小射频微系统体积所带来的散热问题和加工成本增加问题,并且能够实现弯折与曲面共形。

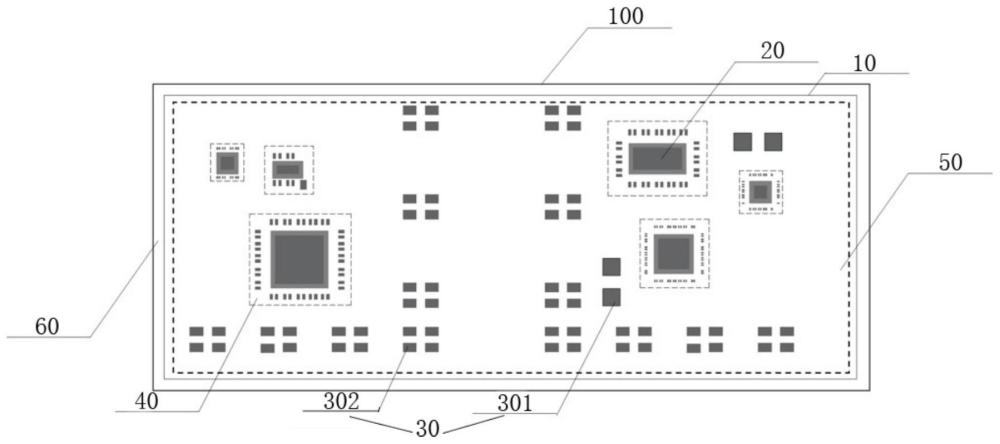

2、为此,本发明的第一方面,提供一种柔性射频微系统,包括:

3、柔性电路板;

4、柔性芯片,所述柔性芯片与所述柔性电路板电连接,并柔性包封;

5、无源器件,所述无源器件与所述柔性电路板电连接,并柔性包封;

6、柔性外壳,所述柔性外壳包封整体基板,所述整体基板包括:与所述柔性芯片和所述无源器件电连接后的柔性电路板。

7、在一种可行的实施方式中,所述柔性电路板为聚合物电路板,包括:聚酰亚胺电路板、聚酯电路板、聚二甲基硅氧烷电路板、聚乙烯醇电路板或聚萘二甲酸乙二醇酯电路板。

8、在一种可行的实施方式中,所述柔性电路板的厚度为100~1000微米,所述柔性电路板的层数为1~6层。

9、在一种可行的实施方式中,所述柔性芯片的厚度不大于50微米。

10、在一种可行的实施方式中,所述柔性芯片包括:射频芯片、fpga芯片、蓝牙芯片、存储芯片、wifi芯片、运放芯片、dsp芯片和ldo芯片中的一种或几种。

11、在一种可行的实施方式中,所述柔性外壳为硅橡胶外壳。

12、本发明的第二方面,提供一种上述的柔性射频微系统的制作方法,包括:

13、步骤1:提供一柔性电路板;

14、步骤2:将无源器件贴装于柔性电路板对应位置,并在无源器件贴装后进行柔性电路板的清洗;

15、步骤3:将减薄后的柔性芯片贴装于柔性电路板对应位置,并实现减薄后的柔性芯片与柔性电路板之间的电连接;

16、步骤4:对电连接后的柔性芯片进行柔性点胶包封;

17、步骤5:对包含无源器件和柔性芯片的柔性电路板整体进行柔性围坝包封,然后进行柔性注塑包封形成柔性外壳。

18、在一种可行的实施方式中,所述步骤3中,对减薄后的柔性芯片的贴装包括将减薄后的柔性芯片拾取后贴装于柔性电路板对应位置,其中减薄后的柔性芯片拾取,要求顶针排布接近减薄后的柔性芯片的边缘,具体为:顶针在减薄后的柔性芯片上的支撑点与柔性芯片第一边的第一垂直距离小于0.4mm,所述支撑点与柔性芯片第二边的第二垂直距离小于0.4mm。

19、在一种可行的实施方式中,所述步骤3中,通过低温焊料的超声波热压焊接工艺实现减薄后的柔性芯片与柔性电路板的键合电连接,具体为:ni-sn-bi焊料摩尔比为0.9~1.1:3~8:0.9~1.1,键合温度为35~40℃,超声功率0.7~0.85w。

20、在一种可行的实施方式中,所述步骤3中,减薄后的柔性芯片通过倒装芯片工艺与柔性电路板实现电连接,采用ni-sn-cu焊料摩尔比为0.04~0.08:0.9~1.1:0.6~0.8,将柔性芯片凸点与倒装芯片区域的焊盘对准进行回流焊。

21、相比现有技术,本发明至少包括以下有益效果:本发明提供的柔性射频微系统,通过柔性电路板、柔性芯片和柔性封装互联材料的应用,能够承受反复的弯折变形,相较于传统的刚性射频微系统,柔性射频微系统既能够应用于可穿戴设备中,又能够与飞行器的气动外形共形集成,也能够在狭小、异形的空间中使用,应用场景更为广泛。另外,本发明的柔性射频微系统不涉及三维堆叠,有效避免了散热问题引起的微系统功能下降甚至失效的问题。

技术特征:

1.一种柔性射频微系统,其特征在于,包括:

2.根据权利要求1所述的柔性射频微系统,其特征在于,所述柔性电路板(10)为聚合物电路板,包括:聚酰亚胺电路板、聚酯电路板、聚二甲基硅氧烷电路板、聚乙烯醇电路板或聚萘二甲酸乙二醇酯电路板。

3.根据权利要求1或2所述的柔性射频微系统,其特征在于,所述柔性电路板(10)的厚度为100~1000微米,所述柔性电路板(10)的层数为1~6层。

4.根据权利要求1所述的柔性射频微系统,其特征在于,所述柔性芯片(20)的厚度不大于50微米。

5.根据权利要求4所述的柔性射频微系统,其特征在于,所述柔性芯片(20)包括:射频芯片、fpga芯片、蓝牙芯片、存储芯片、wifi芯片、运放芯片、dsp芯片和ldo芯片中的一种或几种。

6.根据权利要求1所述的柔性射频微系统,其特征在于,所述柔性外壳(60)为硅橡胶外壳。

7.权利要求1~6中任一项所述柔性射频微系统的制作方法,其特征在于,包括:

8.根据权利要求7所述的柔性射频微系统的制作方法,其特征在于,所述步骤3中,对减薄后的柔性芯片(20)的贴装包括将减薄后的柔性芯片(20)拾取后贴装于柔性电路板(10)对应位置,其中减薄后的柔性芯片(20)拾取,要求顶针排布接近减薄后的柔性芯片(20)的边缘,具体为:顶针在减薄后的柔性芯片(20)上的支撑点(201)与柔性芯片第一边(202)的第一垂直距离(203)小于0.4mm,所述支撑点(201)与柔性芯片第二边(204)的第二垂直距离(205)小于0.4mm。

9.根据权利要求7所述的柔性射频微系统的制作方法,其特征在于,所述步骤3中,通过低温焊料的超声波热压焊接工艺实现减薄后的柔性芯片(20)与柔性电路板(10)的键合电连接,具体为:ni-sn-bi焊料摩尔比为0.9~1.1:3~8:0.9~1.1,键合温度为35~40℃,超声功率0.7~0.85w。

10.根据权利要求7所述的柔性射频微系统的制作方法,其特征在于,所述步骤3中,减薄后的柔性芯片(20)通过倒装芯片工艺与柔性电路板(10)实现电连接,采用ni-sn-cu焊料摩尔比为0.04~0.08:0.9~1.1:0.6~0.8,将柔性芯片凸点与倒装芯片区域的焊盘对准进行回流焊。

技术总结

本发明公开了一种柔性射频微系统及其制作方法,所述柔性射频微系统包括:柔性电路板;柔性芯片,所述柔性芯片与所述柔性电路板电连接,并柔性包封;无源器件,所述无源器件与所述柔性电路板电连接,并柔性包封;柔性外壳,所述柔性外壳包封整体基板。制作方法包括:将无源器件贴装于柔性电路板上;将减薄后的柔性芯片贴装于柔性电路板上并实现电连接;对柔性芯片进行柔性点胶包封;对柔性电路板进行柔性围坝包封,然后进行柔性注塑包封形成柔性外壳。本发明提供的柔性射频微系统,通过柔性电路板、柔性芯片和柔性封装互联材料的应用,能够承受反复的弯折变形,并且不涉及三维堆叠,有效避免了散热问题引起的微系统功能下降甚至失效的问题。

技术研发人员:冯雪,陈宁,李海波,杨磊,冯宇佳

受保护的技术使用者:浙江清华柔性电子技术研究院

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!