具有优良直流叠加特性的PFC电感用磁粉芯及其制备方法与流程

本发明涉及金属软磁材料制造,尤其涉及一种具有优良直流叠加特性的pfc电感用磁粉芯及其制备方法。

背景技术:

1、pfc电感(power factor correction)是一种以实现功能来命名的电感类别,即功率因数校正电感。功率因数指的是有效功率与总耗电量(视在功率)之间的关系,也就是有效功率除以总耗电量(视在功率)的比值。基本上功率因素可以衡量电力被有效利用的程度,当功率因素值越大,代表其电力利用率越高,一般通过调整电路结构或提高电感用磁芯效率来实现提高功率转化程度的效果。pfc电感器件主要由磁芯和绕组构成,其性能的决定因素是内部的磁芯材料。在铁粉芯被淘汰的背景下,铁硅铝磁粉以其优异的性能,成为具备磁电转换功能的新型软磁材料,适用于功率因素校正电路。常规铁硅铝磁粉芯是由85%的铁,9%的硅,和6%的铝合金粉末组成,磁损耗小、磁致伸缩小(低噪音)、生产成本低,无热老化,在高温下性能稳定,饱和磁通密度为1.05t。这些常规的铁硅铝pfc电感可应用于电源供应器、不间断电源(ups)、变频器以及各种家用电器控制板等领域;在必须通过大型交流电压,而不产生饱和的噪音滤波电感器中,非常适合使用铁硅铝磁芯。

2、目前常用来做pfc电感磁芯的材料主要有三类:非晶磁粉芯、铁硅铝磁粉芯、铁镍磁粉芯,但是这几种材料有各自的缺点:非晶磁粉在高频条件下,损耗大、噪音高,生产成本高;传统铁硅铝磁粉芯在大电流下易饱和,需要较大的设计体积来满足配套的使用要求;铁镍磁粉芯由于含镍50%,价格居高不下,影响产品的性价比。因此,开发出经济适用的,低高频损耗和较高的直流叠加特性的磁粉芯成为当下研究的热点。

3、金属磁粉芯是通过在磁粉颗粒表面包覆绝缘介质,然后利用粉末冶金工艺将其压制成所需形状得到的,通常包括磁粉制备、绝缘包覆、压制成坯和热处理等步骤。例如,cn103779029a公开一种高磁导率低铁芯损耗铁硅铝磁粉芯的制备工艺,其包括取铁硅铝粉末,按重量比为si 8%-13%,al 4%-7%,fe为余量配制,加钝化剂进行钝化,使用二硫化钼的悬浊液进行绝缘包覆,后在20吨-50吨/cm3压力下成型得坯件,于700-1300℃在氮气保护下热处理0.5-4.5小时,得到磁粉芯。测试产品频率分别为10khz,50khz,100khz,200khz条件下其磁导率ue分别为154.78,153.65,152.45,152.27。磁芯损耗在50khz,500gs条件下为73.45;在50khz,1000gs条件下为281.56mw/cm3。又如cn105304308b公开一种铁硅铝磁芯制备方法,包括将铁硅铝合金(合金组成:9.0-10.0%si、5.0-5.5%al、0.1-0.15%ti、0.05-0.1%ni、0.01-0.03%cr,余量为fe)浇筑成锭,磨粉,表面磷化处理:对粉末进行氢气保护热处理至50-80℃,进行表面磷化;磷化液为含有0.5-1.0%磷酸、98.5-97.8%酒精和1.0-1.2%铬酐的混合液;然后烘干,加入硅脂、锰锌铁氧体粉料、二氧化钛、氧化铬后干燥完成绝缘包覆;之后加入fk-155胶、润滑剂mos2、硬脂酸、硬脂酸钡,混合均匀,压坯,在氮气下退火,置于丙酮树脂中浸润后烘干,用环氧树脂添加酚醛树脂在铁硅铝磁芯表面喷涂。该产品直流叠加特性:100khz时,磁芯在1000e磁场强度下,初始磁导率系数=0.43;磁芯的体积比损耗pcv(100khz,0.05t)=211.3mw/cm3;饱和磁感应强度1.05t。其中,cn103779029a更侧重于功率损耗性能的研发,但是其在50khz,1000gs条件下为281.56mw/cm3,功率损耗密度偏高。而cn105304308b公开的磁粉芯饱和磁感应强度1.05t(低于1.2t),该磁粉芯饱和磁感应强度偏低,不利于降低磁粉芯的体积。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种具有优良直流叠加特性的pfc电感用磁粉芯的制备方法,通过优化磁粉颗粒制备工艺、调整铁硅铝磁粉粒度配比、改进绝缘层包覆方式和优化控制退火条件等技术手段的结合,实现提高磁粉芯饱和磁通密度、增强直流叠加特性、降低高频损耗、提高磁导率和抗拉强度、拓宽其在中高频下的工作范围、增强磁粉芯的抗饱和能力等技术目的,进而在降低成本的同时减小绕组用量,解决了现有硅铝磁粉芯在大电流下易饱和,需要较大的设计体积满足配套使用要求和直流偏置能力偏低的技术问题。

3、(二)技术方案

4、第一方面,本发明提供一种具有优良直流叠加特性的pfc电感用磁粉芯的制备方法,其包括:

5、s1、磁粉颗粒制备:磁粉颗粒成分由85-90%的铁、6.5-9.5%的硅、2.5-6%的铝元素所组成(三种元素总和为100%),熔炼后采用气雾化制粉工艺制得到粒径为5-100μm,平均球形度≥80%的磁粉;

6、s2、粒度配比:将磁粉进行筛分,按照+200目磁粉占9-11%,-200目~+400目磁粉占67-73%,-400目磁粉占18-22%进行混合,得到制坯磁粉;

7、s3、绝缘包覆:采用无机材料进行两次绝缘包覆,先将制坯磁粉放入含有0.1-0.2wt%的cro3和0.5-1.0wt%的h3po4水溶液中搅拌,缓慢干燥,完成一次包覆;之后,放入含有1.2-1.5wt%的mn(h2po4)2处理液中搅拌,缓慢干燥,完成二次包覆;

8、s4、压制成坯:将二次包覆后的制坯磁粉与润滑剂、粘结剂混合均匀后,在压力为17-22t/cm2下压制成易于绕制电感的环形坯件;

9、s5、热处理:将环形坯件在氮气保护下进行热处理,升温速率为4-6℃/min;先在195-205℃保温110-130min,随后以4-6℃/min的升温速率加热至630-680℃,保温35-45min,随炉冷却,制得pfc电感用磁粉芯。

10、根据本发明的较佳实施例,s1中,气雾化制粉工艺为:按照磁粉颗粒的元素成分称取原料置入感应炉中进行熔炼,利用压力为1.2-2.5mpa的氮气进行雾化制粉。

11、根据本发明的较佳实施例,s1中,更优选的为:采用气雾化制粉工艺制得到粒径为10-80μm,平均球形度为≥85%、更优选平均球形度为≥90%的磁粉。

12、采用压力为1.2-2.5mpa的氮气进行雾化制粉,所制备的磁粉颗粒之间无宏观偏析现象,粉末化学成分均匀,球形度(平均球形度≥80%)和流动性好、方便包覆绝缘;球形度越高,绝缘包覆膜越完整和致密,减少绝缘包覆膜的开裂或针孔问题,有利于增加电阻率和降低高频损耗;此外,气雾化技术制备的铁硅铝粉末具有较为均匀的粒径分布。

13、磁粉颗粒中硅和铝为非磁性元素,饱和磁化强度随铁含量的增加而增大,通过调整铁硅铝磁粉颗粒成分,提高材料的饱和磁通密度;因此优选磁粉颗粒的成分由85-90%的铁、6.5-9.5%的硅、2.5-6%的铝元素所组成。在该范围内可以再进行调整,如铁为90%、硅为6.5%、铝为3.5%,此时具有最大的饱和磁化强度,但在高频下的温升可能会偏高;如铁为85%、铝为6%、硅为9%,此时饱和磁化强度最小,但可降低在高频下的温升,改善磁芯损耗性能和耐电流性能。因此,实际使用中可在前述组分范围内进行适当选择,以兼饱和磁化强度和磁芯损耗性能。

14、根据本发明的较佳实施例,s2中,将磁粉按照是否能漏过200目和400目筛进行筛分,筛分后得到三个等级,即:不可漏过200目的筛份,记为+200目磁粉;能漏过200目但不能漏过400目的筛份,记为-200目~+400目磁粉;不能漏过400目的筛份,记为-400目磁粉;

15、优选地,按照+200目磁粉占10%,-200目~+400目磁粉占70%,-400目磁粉占20%进行混合,得到所述制坯磁粉。

16、根据本发明的较佳实施例,s3中采用二次无机包覆工艺的方法,首先经过含有0.1-0.2wt%的cro3和0.5-1.0wt%的h3po4水溶液中进行10-20min搅拌,分离、缓慢干燥,再放入1.2-1.5wt%的mn(h2po4)2处理液中进行20-30min搅拌,分离、缓慢干燥。采用该绝缘包覆工艺,其主要目的是提高绝缘包覆膜的致密度,进而增加电阻率、降低高频损耗和涡流损耗、调节气隙大小以改善直流叠加特性。

17、根据本发明的较佳实施例,s3中,更优选地,首先经过含有0.1wt%的cro3和0.8wt%的h3po4水溶液中进行搅拌,再转入1.5wt%的mn(h2po4)2处理液中进行搅拌。先经0.1wt%cro3与0.8wt%h3po4耦合作用(铬酸盐能够有效填充磷酸盐空隙,提高磁粉芯绝缘包覆膜致密度,优化磁粉芯电磁性能及抗腐蚀性能),再次添加1.5wt%mn(h2po4)2所制得的绝缘包覆膜的膜结构最优,包覆完整度高且致密、无开裂,膜厚为20-200nm。该绝缘膜结构可有效增加磁粉芯内部的电阻率,达到降低涡流损耗的目的。经过所述包覆处理,可提高绝缘包覆膜的完整度和致密度,增加电阻率和降低高频涡流损耗。同时,包覆后磁粉颗粒具有更好的球形度,有利于后续的压制成坯工艺的进行和获得更高磁粉芯磁导率以及抗拉强度。

18、h3po4为中强酸,与磁粉反应迅速,在磁粉颗粒表面形成一层的磷酸盐膜,这种磷化膜呈多孔结构,会降低磁粉芯的抗腐蚀性能,而铬酸盐转化膜的孔隙率较低,添加铬酐可以填充磷化膜孔隙,提高包覆膜的致密度及抗腐蚀性能。二次绝缘包覆可以增大膜厚,表面生成高电阻率的磷化层,降低磁粉芯的涡流损耗,从而改善磁粉芯的高频特性。同时增大磁粉颗粒与颗粒之间的距离,有利于直流叠加特性的提高。

19、根据本发明的较佳实施例,s4中,所述润滑剂为占制坯磁粉质量的0.15-0.25%的硬脂酸锌和0.05-0.15%的氮化硼,润滑剂总量为0.25-0.3%;所述粘结剂为占制坯磁粉质量的0.45-0.55%的硅树脂,压制压强为17-22t/cm2,保压几秒钟,利于磁粉颗粒间的空气排出,使磁粉颗粒之间的距离减小,提高磁导率。优选地,润滑剂为0.2wt%硬脂酸锌和0.1wt%氮化硼,粘结剂为0.5wt%硅树脂。

20、成型压强越大,磁粉芯磁导率越高、抗拉强度越高、磁滞损耗越低,但同时需兼顾生产成本和设备的极限工作参数等因素,更重要的是,在成型压力过大时,直流叠加特性因磁粉颗粒之间距离大幅减小而变差。

21、粒度配比可直接影响磁粉芯的微观结构,进而影响磁粉芯直流叠加特性和高频损耗。合理的粒度配比可有助于提高磁粉芯直流叠加特性和降低损耗。磁粉内部由于气隙的存在,导致磁粉芯内部出现较大的退磁场从而使磁粉芯不易磁化到饱和,而气隙越大时则相应的退磁场越强,磁粉芯直流叠加特性也越优异。同时随着磁粉组成中细粉比重的增加,有效磁导率受到影响,但直流叠加特性会得到提高,低频损耗增高,高频损耗减小。

22、实验中其他工艺相同的条件下,成型压强在21t/cm2附近,直流叠加特性、功耗特性、磁导率之间会有一个很好的平衡。磁粉芯磁粉颗粒越大,磁粉颗粒与颗粒之间的距离越小,有效磁导率越高。有效磁导率正比于颗粒粒径。颗粒间距同成型压强成反比,一定范围内压强越大,磁导率越高。在相同工艺下,磁粉颗粒越小,直流偏置特性越好。这是由于颗粒粒度大的磁粉芯更容易磁化饱和,因此减小磁粉粒度可以改善磁粉芯的直流叠加特性。在同样的磁导率下,如果磁粉芯中含有的细粉比例高,那么其直流叠加特性会更优,功耗会更低。但细粉比例过大,则需要更高的成型压力。因此,在磁导率、成型压力确定的情况下,细粉占比成为磁粉芯获得优异综合性能的关键要素。

23、根据本发明的较佳实施例,s5中,将环形坯件在氮气保护下进行热处理,先以5℃/min的升温至200℃保温120min,随后以5℃/min升温至650℃,保温40min,随炉冷却即得pfc电感用磁粉芯。

24、细化热处理工艺中的升温速率、热处理程序,使各项磁性能达到最优平衡点。通过高温处理,缓解磁粉芯成型过程中产生的内应力,提高产品性能和机械强度。尤其是在650℃下热处理的磁粉芯密度高,并因此具有较好的直流偏置特性以及相对较低的磁滞损耗和涡流损耗。通过热处理程序,使压制成型的环形坯件内部由于颗粒变形、缺陷、孔洞等因素引起的残余内应力得到缓解,磁性能得到进一步提升。

25、根据本发明的较佳实施例,所述制备方法还包括s6:对热处理后的磁粉芯表面涂覆环氧树脂固化,得到最终产品。在铁硅铝磁粉芯表面涂覆环氧树脂,较非晶材料起到很好的防潮防湿的效果。

26、第二方面,本发明提供一种具有优良直流叠加特性的pfc电感用磁粉芯,其由上述任一实施例的制备方法制得。

27、(三)有益效果

28、本发明的pfc电感用磁粉芯的制备工艺,具有如下技术效果:

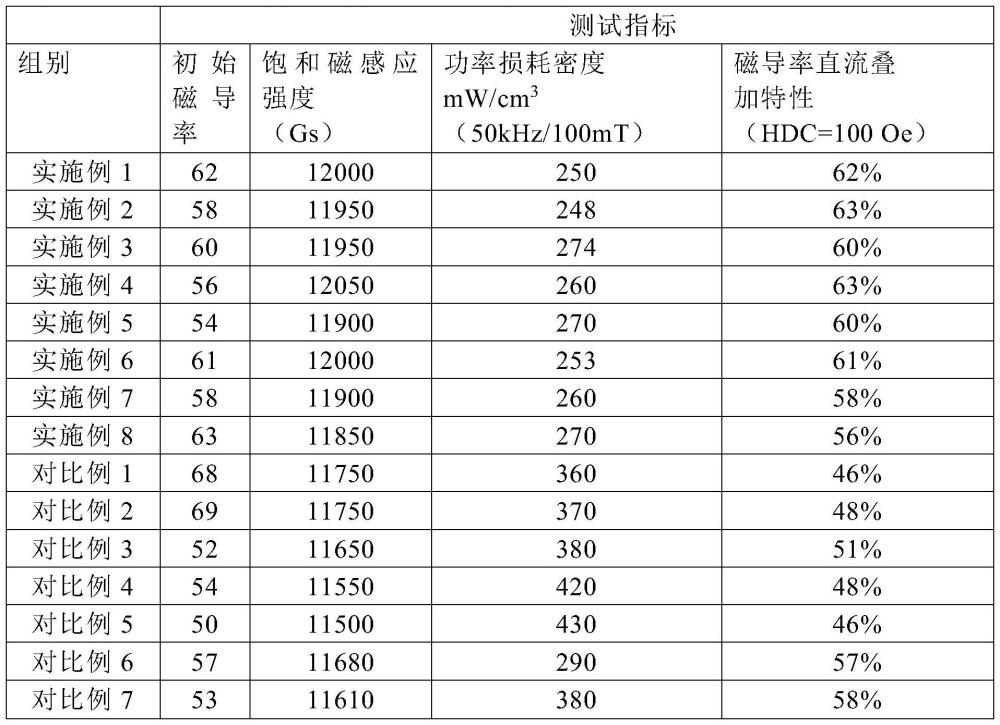

29、(1)所制备的磁粉芯具有高的饱和磁通密度,饱和磁通密度12000gs;在大电流下不易饱和,可在降低成本的同时减小绕组用量和设计体积。

30、(2)所制备的磁粉芯具有较强的直流偏置能力,60μ系列100oe下≥60%;电感量在承受直流偏磁时跌落小。

31、(3)所制备的磁粉芯电阻率高,弥补了传统金属软磁铁硅铝合金高频下涡流损耗大的缺陷,具有低高频损耗特点,可在中高频下有较宽的工作范围;功率损耗密度(50khz/100mt)为约250mw/cm3,磁粉芯的损耗实现大幅优化。现有技术cn103779029a更侧重于功率损耗性能的研发,但是其在50khz,1000gs条件下为281.56mw/cm3,功率损耗密度偏高。而本发明具有优良直流叠加特性的pfc电感用磁粉芯功率损耗密度指标更好,50khz/100mt为约250mw/cm3,且同时兼具更好的饱和磁通密度及直流叠加特性。此外,本发明磁粉芯饱和磁感应强度为1.2t,比cn105304308b专利中磁粉芯饱和磁感应强度1.05t高出约15%,高的饱和磁感应强度和高的直流叠加特性有利于降低磁粉芯的体积。

32、(4)所制备的磁粉芯的磁导率高(初始磁导率≥60),设计电感可以满足小体积大电感,实现设备小型化,为电感模块提升效率,较非晶pfc电感低噪音。

- 还没有人留言评论。精彩留言会获得点赞!