一种新型光敏二极管芯片结构及其制备方法与流程

本发明涉及光敏二极管,具体为一种新型光敏二极管芯片结构及其制备方法。

背景技术:

1、光敏二极管是一种光电器件,也叫光电二极管。光敏二极管与半导体二极管在结构上相类似,其管芯是一个具有光敏特性的pn结,具有单向导电性,在工作时需要加上反向电压。无光照时,光敏二极管中有很小的饱和反向漏电流,即暗电流,此时光敏二极管截止;当受到光照时,饱和反向漏电流大大增加,形成光电流,光电流的大小随入射光强度的变化而变化。当光线照射光敏二极管中的pn结时,可以使pn结中产生电子-空穴对,以使少数载流子的密度增加;这些载流子在反向电压下漂移,可使反向电流增加,因此能够利用光照强弱来改变电路中的电流。

2、随着科技进步和市场发展趋势,电子元器件的尺寸需求朝着越来越小的方向发展。然而,在实际应用中,小尺寸的光敏二极管却会更频繁地收到来自下游使用厂家的异常反馈,其中大多数为响应不稳定、响应不强烈等问题。对此开展了详细研究之后,发现主要原因如下:

3、目前,业界中大多数的光敏二极管结构都是在光接收面中间掺入杂质作为光敏区,光敏区外侧是一圈由氧化硅形成的氧化环,最外侧则是使用另一种杂质掺杂作为截止环,此结构可以在保证光接收面最大的前提下有效地避免器件表面漏电问题;例如公开号为cn116110999a的中国专利提供了一种光敏二极管,包括有n型掺杂层、p型掺杂层、截止环、氧化层和减反射层,其中截止环可以用于阻断切割道侧壁缺陷所造成的漏电问题,氧化环能够隔离因污染导致的漏电问题。然而,在此结构中,氧化环侧壁会不可避免地形成折射光,尤其是随着器件尺寸的减小,氧化环侧壁折射光形成的干扰会越来越大,从而会对光敏二极管自身的稳定性造成很不利的影响,即使得器件在使用时出现响应不稳定、响应不强烈等问题。

技术实现思路

1、本发明的目的在于提供一种新型光敏二极管芯片结构及其制备方法,以解决上述背景技术中所提到的,市场上现有的光敏二极管随着产品尺寸的减小,其响应稳定性和响应强度等会受到负面影响的问题。

2、本发明是采用以下技术方案实现的:

3、一种新型光敏二极管芯片结构的制备方法,包括如下步骤:

4、步骤s1:形成p型掺杂区;其中,在硅片表面生长一层氧化硅,并在衬底指定位置进行p型元素掺杂;

5、步骤s2:形成n型掺杂区;其中,在硅片表面生长一层氧化硅,并在衬底指定位置进行n型元素掺杂;同时,形成氧化环结构,避免同侧n型区与p型区接触;

6、步骤s3:蚀刻掉前述步骤中所生长的氧化硅,并去除掉前述步骤中所形成的氧化环结构;

7、步骤s4:形成减反射层;

8、步骤s5:制作n电极与p电极;

9、步骤s6:进行后续的其他制备步骤(可采用本领域现有技术),以形成完整的光敏二极管芯片结构。

10、本发明所提供的制备方法中,在形成p型掺杂区和n型掺杂区后,通过步骤s3可以蚀刻掉前述步骤中形成的氧化环结构,并通过步骤s4可以形成减反射层。与传统的光敏二极管相比,本制备方法能够将光敏二极管接收面原有的氧化环去除,直接将减反射层作为新的阻挡层,由此可以有效避免小尺寸产品在使用时,因接收光斑过大照到氧化环侧壁产生折射,而对器件响应稳定性及响应强度造成的负面影响。

11、进一步地,所述步骤s3中,使用氟化铵溶液或者氟化铵与氢氟酸混合溶液对氧化环进行蚀刻。

12、进一步地,当使用所述氟化铵溶液对氧化环结构进行蚀刻时,蚀刻时间为5~6min;当使用所述氟化铵与氢氟酸混合溶液对氧化环结构进行蚀刻时,蚀刻时间为2~3min。

13、进一步地,所述氟化铵与氢氟酸混合溶液中,氟化铵与氢氟酸的体积比为9:1。

14、进一步地,所述步骤s1具体包括如下子步骤:

15、步骤s1-1:清洗硅片;

16、步骤s1-2:在硅片表面生长一层氧化硅;

17、步骤s1-3:通过精密光路对硅片进行精密套刻,并使用紫外光对光刻胶进行曝光,做出p型掺杂区的掩膜;

18、步骤s1-4:使用化学溶液蚀刻掉掩膜未保护的氧化硅,做出p型掺杂区的图形;

19、步骤s1-5:再次清洗硅片;

20、步骤s1-6:对硅片进行硼扩散,同时在硅片表面生长一层氧化硅。

21、进一步地,所述步骤s2具体包括如下子步骤:

22、步骤s2-1:通过精密光路对硅片进行精密套刻,并使用紫外光对光刻胶进行曝光,做出n型掺杂区的掩膜;

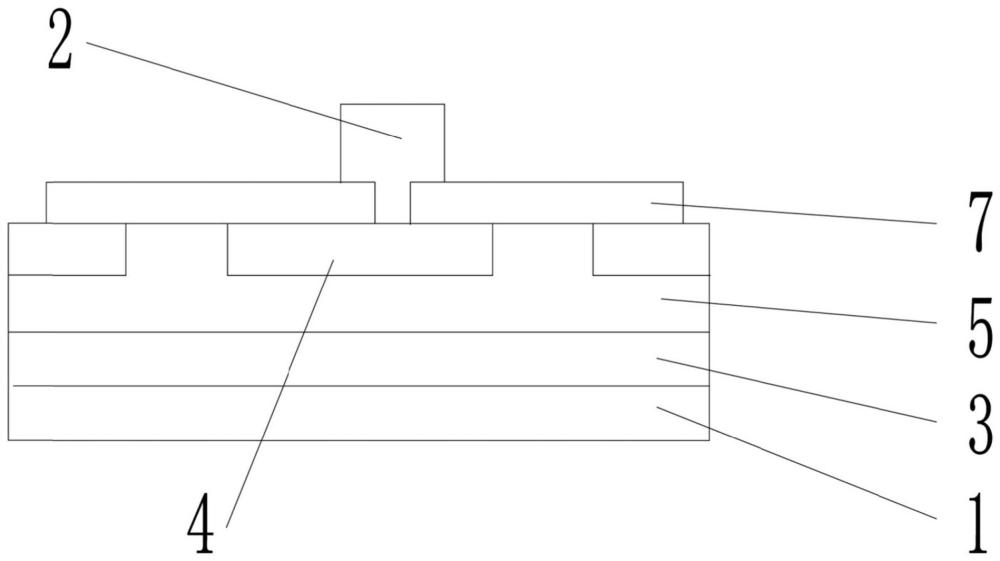

23、步骤s2-2:使用化学溶液蚀刻掉掩膜未保护的氧化硅,做出n型掺杂区的图形,同时形成氧化环结构;

24、步骤s2-3:清洗硅片;

25、步骤s2-4:对硅片进行磷扩散,同时在硅片表面生长一层氧化硅。

26、进一步地,所述步骤s1-2中,氧化硅的厚度为5000±200a,折射率为1.45;所述步骤s1-6中,氧化硅的厚度为2000±200a,硅片的方块电阻范围为18~60ω/□。

27、进一步地,所述步骤s2-4中,氧化硅的厚度为200±200a,硅片的方块电阻范围为20~50ω/□。

28、进一步地,所述步骤s4中,使用等离子体增强化学气相沉积方法生长一层减反射层;其中减反射层的厚度为1235±50a,折射率为2~2.02。

29、一种新型光敏二极管芯片结构,基于以上所述的新型光敏二极管芯片结构的制备方法,包括硅片,所述硅片的下端设有p型掺杂区,硅片的上端设有n型掺杂区;n型掺杂区的上方设有减反射层,减反射层和n型掺杂区之间不存在氧化环;在减反射层的表面形成有n电极,n电极穿过减反射层中间的孔与n型掺杂区相连,在p型掺杂区的背面形成有p电极。

30、本发明实现的有益效果是:

31、一种新型光敏二极管芯片结构及其制备方法,在形成p型掺杂区和n型掺杂区后,通过步骤s3可以蚀刻掉前述步骤中形成的氧化环,并通过步骤s4可以形成减反射层,使得减反射层和n型掺杂区之间不存在氧化环。与传统的光敏二极管结构相比,本发明能够将光敏二极管接收面原有的氧化环去除,直接将减反射层作为新的阻挡层,由此可以有效避免小尺寸产品在使用时,因接收光斑过大照到氧化环侧壁产生折射,而对器件响应稳定性及响应强度造成的负面影响。

技术特征:

1.一种新型光敏二极管芯片结构的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的新型光敏二极管芯片结构的制备方法,其特征在于:所述步骤s3中,使用氟化铵溶液或者氟化铵与氢氟酸混合溶液对氧化环结构(6)进行蚀刻。

3.根据权利要求2所述的新型光敏二极管芯片结构的制备方法,其特征在于:当使用所述氟化铵溶液对氧化环结构(6)进行蚀刻时,蚀刻时间为5~6min;当使用所述氟化铵与氢氟酸混合溶液对氧化环结构(6)进行蚀刻时,蚀刻时间为2~3min。

4.根据权利要求2所述的新型光敏二极管芯片结构的制备方法,其特征在于:所述氟化铵与氢氟酸混合溶液中,氟化铵与氢氟酸的体积比为9:1。

5.根据权利要求1所述的新型光敏二极管芯片结构的制备方法,其特征在于:

6.根据权利要求1所述的新型光敏二极管芯片结构的制备方法,其特征在于:

7.根据权利要求5所述的新型光敏二极管芯片结构的制备方法,其特征在于:所述步骤s1-2中,氧化硅的厚度为5000±200a,折射率为1.45;所述步骤s1-6中,氧化硅的厚度为2000±200a,硅片(5)的方块电阻范围为18~60ω/□。

8.根据权利要求6所述的新型光敏二极管芯片结构的制备方法,其特征在于:所述步骤s2-4中,氧化硅的厚度为200±200a,硅片(5)的方块电阻范围为20~50ω/□。

9.根据权利要求1所述的新型光敏二极管芯片结构的制备方法,其特征在于:所述步骤s4中,使用等离子体增强化学气相沉积方法生长一层减反射层(7);其中减反射层(7)的厚度为1235±50a,折射率为2~2.02。

10.一种新型光敏二极管芯片结构,基于权利要求1-9任一所述的新型光敏二极管芯片结构的制备方法,包括硅片(5),其特征在于:所述硅片(5)的下端设有p型掺杂区(3),硅片(5)的上端设有n型掺杂区(4);n型掺杂区(4)的上方设有减反射层(7),减反射层(7)和n型掺杂区(4)之间不存在氧化环结构(6);在减反射层(7)的表面形成有n电极(2),n电极(2)穿过减反射层(7)中间的孔与n型掺杂区(4)相连,在p型掺杂区(3)的背面形成有p电极(1)。

技术总结

本发明提供一种新型光敏二极管芯片结构及其制备方法,涉及光敏二极管技术领域。制备方法包括步骤S1:形成P型掺杂区;步骤S2:形成N型掺杂区,同时形成氧化环结构;步骤S3:蚀刻掉前述步骤中形成的氧化环结构;步骤S4:形成减反射层;步骤S5:制作N电极与P电极。结构包括硅片,硅片的下端设有P型掺杂区,硅片的上端设有N型掺杂区;N型掺杂区上方设有减反射层,减反射层和N型掺杂区之间不存在氧化环结构;在减反射层的表面形成有N电极,N电极透过减反层中间的孔直接与N掺杂区相接触,在P型掺杂区的背面形成有P电极。通过以上方案,解决了市场上现有的光敏二极管随着产品尺寸的减小,其响应稳定性和响应强度等会受到负面影响的问题。

技术研发人员:朱帅,朱合意

受保护的技术使用者:湖南蓝芯微电子科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!