全自动扩晶设备的制作方法

本发明涉及扩晶设备,特别涉及一种全自动扩晶设备。

背景技术:

1、扩晶工艺是指通过膜材粘附集中排列的晶粒,然后使用扩晶机构拉伸膜材,以扩大晶粒之间的间距,直至拉伸到想要的晶粒间距,再由固晶机构将晶粒转移到电路上。

2、但是,目前的扩晶机在拉伸扩膜的过程中,需要人工操作扩晶工作的每一个步骤,动作繁琐,自动化程度低,生产效率低。

技术实现思路

1、本发明主要提供一种全自动扩晶设备,以解决现有的扩晶机自动化程度低而导致生产效率低的问题。

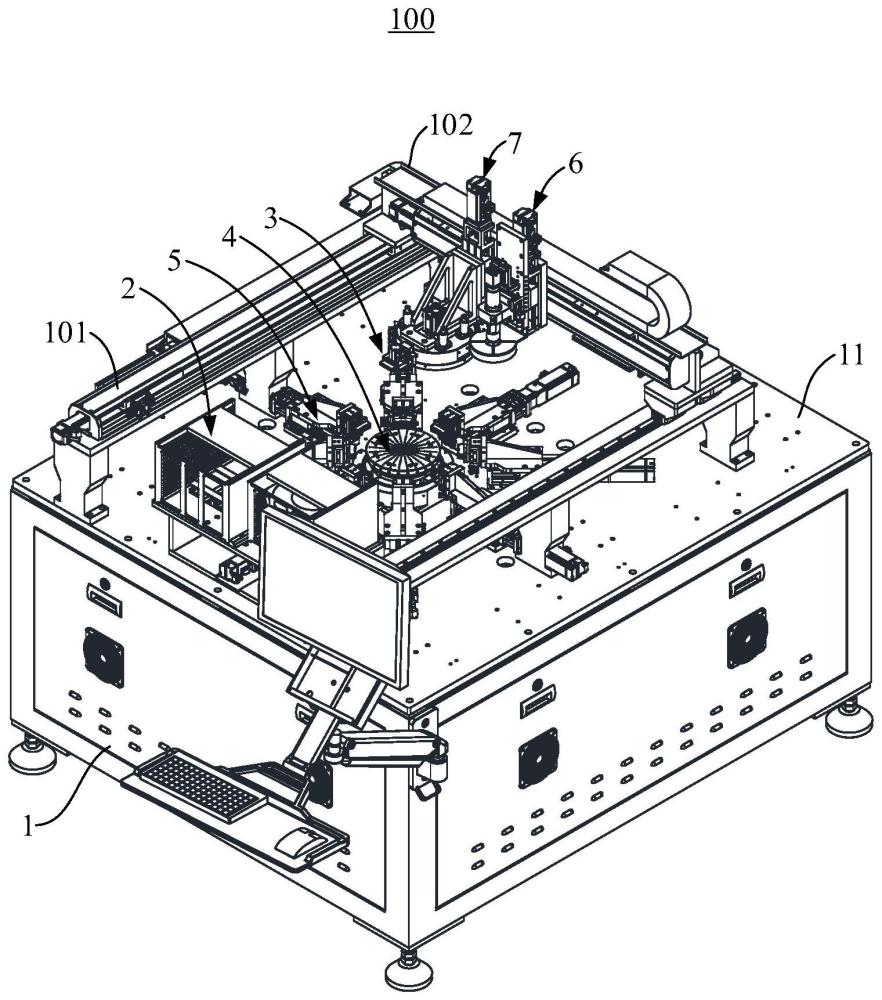

2、为实现上述目的,本发明提出一种全自动扩晶设备,所述全自动扩晶设备包括工作台、存料机构、取料机构、固膜机构、扩膜机构、视觉检测机构以及切膜机构;其中,

3、所述存料机构、所述取料机构、所述固膜机构、所述扩膜机构、所述视觉检测机构以及所述切膜机构均设置于所述工作台上,所述取料机构、所述切膜机构以及所述视觉检测机构均能够在所述工作台的上方自由运动;

4、所述存料机构用于存放工件,所述取料机构用于从所述存料机构夹取工件并将工件转运至所述固膜机构上,或者从所述固膜机构上夹取加工好的工件并将加工好的工件转运至所述存料机构上;

5、所述固膜机构用于固定或者释放工件,所述扩模机构用于拉伸位于所述固膜机构上的工件,所述视觉检测机构用于检测被拉伸后的工件上的各个晶粒之间的间距,所述切膜机构用于裁切被拉伸后的工件的边缘。

6、在本发明的一些实施例中,所述扩膜机构包括多个拉伸模组,所述多个拉伸模组均设置于所述工作台上,所述多个拉伸模组沿所述固膜机构的周向方向间隔分布,每一所述拉伸模组具有夹持工件边缘的夹持状态和释放工件边缘的释放状态;

7、在所述夹持状态下,每一所述拉伸模组沿远离工件的中心的方向拉伸工件;在所述释放状态下,每一所述拉伸模组释放工件。

8、在本发明的一些实施例中,所述拉伸模组包括驱动组件和夹持组件,所述驱动组件安装在所述工作台上,所述夹持组件连接于所述驱动组件,所述驱动组件用于驱动所述夹持组件朝靠近或者远离所述固膜机构的方向移动,所述夹持组件用于夹持或者释放工件。

9、在本发明的一些实施例中,所述固膜机构包括升降组件和吸附组件,所述升降组件安装于所述工作台,所述吸附组件连接于所述升降组件,所述升降组件用于驱使所述吸附组件在上下方向移动,所述吸附组件用于吸附固定或者释放工件。

10、在本发明的一些实施例中,所述吸附组件包括吸附件和气动件,所述吸附件具有吸附面,所述吸附面设有多个吸附孔,所述吸附件与所述气动件气路连通设置,所述吸附件在所述气动件的驱动下通过所述吸附孔吸附固定或者释放工件。

11、在本发明的一些实施例中,所述全自动扩晶设备还包括第一驱动模组和第二驱动模组,所述第一驱动模组设置于所述工作台上,所述第二驱动模组连接于所述第一驱动模组,所述取料机构、所述切膜机构以及所述视觉检测机构均连接于所述第二驱动模组;

12、所述第一驱动模组用于驱动所述第二驱动模组沿第一方向往复移动,所述第二驱动模组用于驱动所述取料机构、所述切膜机构以及所述视觉检测机构沿第二方向往复移动,所述第一方向垂直于所述第二方向。

13、在本发明的一些实施例中,所述切膜机构包括竖向移动模组和切模组件,所述竖向移动模组连接于所述第二驱动模组,所述切模组件连接于所述竖向移动模组,所述竖向移动模组用于在竖向方向驱使所述切模组件移动,所述切模组件用于裁切工件的边缘。

14、在本发明的一些实施例中,所述取料机构包括夹取组件和动力件,所述动力件安装于所述切模组件朝向所述存料机构的一侧,所述夹取组件连接于所述动力件,所述动力件用于驱动所述夹取组件夹持或者释放工件。

15、在本发明的一些实施例中,所述视觉检测机构包括视觉检测组件和光源件,所述视觉检测组件和所述光源件均连接于所述第二驱动模组,所述光源件用于为所述视觉检测组件提供光源,所述视觉检测组件用于检测被拉伸后的工件上的各个晶粒之间的间距信息;

16、所述视觉检测组件和所述扩膜机构均与外部控制系统通信连接,外部控制系统基于所述间距信息控制所述扩膜机构对工件的拉伸力度。

17、在本发明的一些实施例中,所述存料机构包括上料框组件和下料框组件,所述上料框组件和所述下料框组件均设置于所述工作台上的,所述上料框组件用于存放待加工的工件,所述下料框组件用于存放加工好的工件。

18、本发明的有益效果是:区别于现有技术的情况,本发明公开的全自动扩晶设备通过存料机构、取料机构、固膜机构、扩膜机构、视觉检测机构以及切膜机构,以能够实现自动上料和下料,自动地拉伸膜材,并在扩膜的时候还能够实时智能监测各个芯片之间的间距,以更好的控制各个芯片之间的间距,在完成扩膜之后还能够实现自动切膜工作,无需人工参与操作,如此设置,自动化程度高,功能性强,扩大各个芯片之间的间距的精度高,很好地提升了生产效率。

技术特征:

1.一种全自动扩晶设备,其特征在于,所述全自动扩晶设备包括工作台、存料机构、取料机构、固膜机构、扩膜机构、视觉检测机构以及切膜机构;其中,

2.如权利要求1所述的全自动扩晶设备,其特征在于,所述扩膜机构包括多个拉伸模组,所述多个拉伸模组均设置于所述工作台上,所述多个拉伸模组沿所述固膜机构的周向方向间隔分布,每一所述拉伸模组具有夹持工件边缘的夹持状态和释放工件边缘的释放状态;

3.如权利要求2所述的全自动扩晶设备,其特征在于,所述拉伸模组包括驱动组件和夹持组件,所述驱动组件安装在所述工作台上,所述夹持组件连接于所述驱动组件,所述驱动组件用于驱动所述夹持组件朝靠近或者远离所述固膜机构的方向移动,所述夹持组件用于夹持或者释放工件。

4.如权利要求1所述的全自动扩晶设备,其特征在于,所述固膜机构包括升降组件和吸附组件,所述升降组件安装于所述工作台,所述吸附组件连接于所述升降组件,所述升降组件用于驱使所述吸附组件在上下方向移动,所述吸附组件用于吸附固定或者释放工件。

5.如权利要求4所述的全自动扩晶设备,其特征在于,所述吸附组件包括吸附件和气动件,所述吸附件具有吸附面,所述吸附面设有多个吸附孔,所述吸附件与所述气动件气路连通设置,所述吸附件在所述气动件的驱动下通过所述吸附孔吸附固定或者释放工件。

6.如权利要求1所述的全自动扩晶设备,其特征在于,所述全自动扩晶设备还包括第一驱动模组和第二驱动模组,所述第一驱动模组设置于所述工作台上,所述第二驱动模组连接于所述第一驱动模组,所述取料机构、所述切膜机构以及所述视觉检测机构均连接于所述第二驱动模组;

7.如权利要求6所述的全自动扩晶设备,其特征在于,所述切膜机构包括竖向移动模组和切模组件,所述竖向移动模组连接于所述第二驱动模组,所述切模组件连接于所述竖向移动模组,所述竖向移动模组用于在竖向方向驱使所述切模组件移动,所述切模组件用于裁切工件的边缘。

8.如权利要求7所述的全自动扩晶设备,其特征在于,所述取料机构包括夹取组件和动力件,所述动力件安装于所述切模组件朝向所述存料机构的一侧,所述夹取组件连接于所述动力件,所述动力件用于驱动所述夹取组件夹持或者释放工件。

9.如权利要求6所述的全自动扩晶设备,其特征在于,所述视觉检测机构包括视觉检测组件和光源件,所述视觉检测组件和所述光源件均连接于所述第二驱动模组,所述光源件用于为所述视觉检测组件提供光源,所述视觉检测组件用于检测被拉伸后的工件上的各个晶粒之间的间距信息;

10.如权利要求1所述的全自动扩晶设备,其特征在于,所述存料机构包括上料框组件和下料框组件,所述上料框组件和所述下料框组件均设置于所述工作台上的,所述上料框组件用于存放待加工的工件,所述下料框组件用于存放加工好的工件。

技术总结

本发明公开一种全自动扩晶设备,全自动扩晶设备包括工作台、存料机构、取料机构、固膜机构、扩膜机构、视觉检测机构以及切膜机构;存料机构、取料机构、固膜机构、扩膜机构、视觉检测机构以及切膜机构均设置于工作台上,取料机构、切膜机构以及视觉检测机构均能够在工作台的上方自由运动;存料机构用于存放工件,取料机构用于上料或者下料工件;固膜机构用于固定或者释放工件,扩模机构用于拉伸位于固膜机构上的工件,视觉检测机构用于检测被拉伸后的工件上的各个晶粒之间的间距,切膜机构用于裁切被拉伸后的工件的边缘。通过上述设置,有效地解决现有的扩晶机自动化程度低而导致生产效率低的问题。

技术研发人员:黄柏源,涂渭清,王元召,彭信翰,徐念,郭林豪,黄宇星,何卓俊

受保护的技术使用者:海目星激光科技集团股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!