可双向切换的侧式贴片电连接器及生产方法与流程

本发明属于充电连接器设备,具体涉及一种可双向切换的侧式贴片电连接器及生产方法。

背景技术:

1、现有技术中的电连接器只能单向插接使用,一旦反接易造成设备故障,严重时甚至会造成设备烧损报废,在安装连接、使用过程中需要区分方向性,工艺繁琐,安装连接操作不方便;且现有技术中的电连接器在贴片过程中需要另外配套设置一个帽形工装结构,生产过程中工序步骤多,工艺复杂,生产效率低,生产成本高昂。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明目的在于提供一种可可双向切换的侧式贴片电连接器及生产方法,能够双向切换使用,安装连接、使用过程中无需区分方向性,操作方便;且无需另外配套设置一个帽形工装即可直接贴片,工艺简化,能够提高生产效率,降低生产成本。

2、本发明所采用的技术方案为:

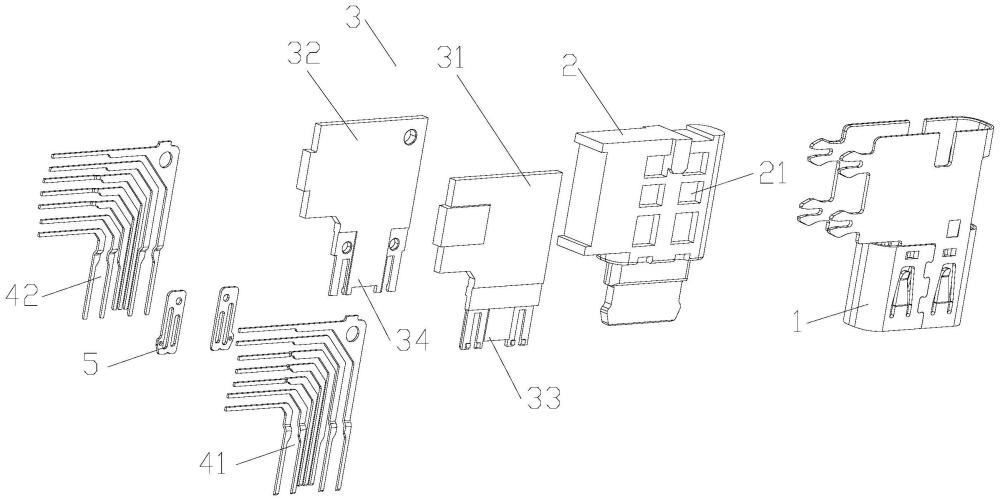

3、第一技术方案提供一种可双向切换的侧式贴片电连接器,包括有外壳体、第一绝缘支撑体、第二绝缘支撑体和导体组,所述外壳体、第一绝缘支撑体和第二绝缘支撑体按照自外向内的顺序依次包覆在导体组外部;

4、所述外壳体、第一绝缘支撑体、第二绝缘支撑体和导体组均为沿着连接器中心平面互相对称的对称体结构;

5、所述外壳体的一侧外侧面上设置有贴片缺口。

6、进一步地,所述导体组的输入端延伸方向与导体组的输出端延伸方向互相垂直,使得使得所述侧式贴片电连接器的输入端的插拔方向与输出端的插拔方向互相垂直。

7、进一步地,所述外壳体的一端对称设置有多对壳体插脚,所述第一绝缘支撑体与第二绝缘支撑体的相应端面与壳体插脚的根部对齐,所述导体组的相应端伸出第一绝缘支撑体与第二绝缘支撑体的相应端面,构成公头插脚组;

8、所述外壳体的另外一端设置有母头插接腔,所述第一绝缘支撑体与第二绝缘支撑体的相应端面内陷于母头插接腔的底部,所述导体组的相应端伸出至母头插接腔内,构成母头插脚组。

9、进一步地,所述外壳体的另外一端设置有type c插接腔,所述第一绝缘支撑体与第二绝缘支撑体的相应端面内陷于type c插接腔的底部,所述导体组的相应端伸出至typec插接腔内,构成type c插脚组。

10、进一步地,所述第二绝缘支撑体由互相对称的第一绝缘隔板和第二绝缘隔板组合构成;导体组由第一绝缘隔板和第二绝缘隔板互相配合夹持固定限位;

11、所述导体组包括有互相对称的第一端子组和第二端子组,所述第一端子组固定限位于第一绝缘隔板内,所述第二端子组固定限位于第二绝缘隔板内。

12、再进一步地,所述导体组包括有七对端子对;所述第一端子组设置有七个正极端子,所述第二端子组设置有七个负极端子,七个正极端子和七个负极端子均为l形端子排;

13、七对端子对中包括有两对电源端子对、两对接地端子对和三对信号控制端子对;

14、七对端子对中位于两侧的四对端子对的公头插脚部与主体部分均互相贴合,typec插脚部通过错位折弯互相分离;

15、七对端子对中位于中部的三对端子对的公头插脚部、主体部和type c插脚部全部互相分离,且公头插脚部也通过错位折弯增加间隔距离。

16、七对端子对中位于最外侧的一对端子对上分别设置有限位凸台和定位孔。

17、再进一步地,所述第一端子组的所有type c插脚与第二端子组的所有type c插脚之间设置有第一type c绝缘隔块和第二type c绝缘隔块,所述第一type c绝缘隔块固定连接于第一绝缘隔板上,第二type c绝缘隔块固定连接于第二绝缘隔板上;

18、所述第一端子组的主体部分均内嵌埋设于第一绝缘隔板内部,且所述第一端子组的所有type c插脚端均贴合在第一type c绝缘隔块的外侧面上;

19、所述第二端子组的主体部分均内嵌埋设于第二绝缘隔板内部,且所述第二端子组的所有type c插脚端均贴合在第二type c绝缘隔块的外侧面上。

20、再进一步地,所述外壳体为对称的u形槽结构;所述外壳体上设置有弹性卡爪,所述第一绝缘支撑体上设置有限位凹槽,所述外壳体通过弹性卡爪与限位凹槽互相配合卡套在第一绝缘支撑体的外部。

21、最后,所述第一type c绝缘隔块与第二type c绝缘隔块之间还设置有辅助支撑件,辅助支撑件上设置有限位槽孔和限位圆孔;

22、所述第一绝缘支撑体通过整体浇铸成型工艺包覆在第二绝缘支撑体外部;

23、所述第一绝缘隔板和第一type c绝缘隔块为通过整体浇铸成型工艺包覆在第一端子组的外部的整体结构;

24、所述第二绝缘隔板和第二type c绝缘隔块也为通过整体浇铸成型工艺包覆在第二端子组的外部的整体结构。

25、第二技术方案提供一种可双向切换的侧式贴片电连接器生产方法,用于生产制作上述之一的可双向切换的侧式贴片电连接器,包括以下操作步骤:

26、s01,采用导体材料的板,通过冲剪、冲孔、错位折弯成型机械加工工艺制作七个正极端子和七个负极端子,构成七对端子对,备用;

27、s02,将七个正极端子按照第一端子组的排列规则排列定位在第一浇铸模具的模腔中;

28、s03,注入第一绝缘材料,压铸成型构成整体包裹有第一端子组的第一绝缘隔板组件;

29、s04,将七个负极端子按照第二端子组的排列规则排列定位在第一浇铸模具的模腔中;

30、s05,注入第一绝缘材料,压铸成型构成整体包裹有第二端子组的第二绝缘隔板组件;

31、s06,取一块第一绝缘隔板组件,定位于第二浇铸模具的模腔中;

32、s07,在第一绝缘隔板组件的第一type c绝缘隔块上方定位放置一块辅助支撑件;

33、s08,取取一块第二绝缘隔板组件,按照与第一绝缘隔板组件互相对称的形式放置于第一绝缘隔板组件上,

34、s09,注入第二绝缘材料,压铸成型构成整体包裹有第一绝缘隔板组件、第二绝缘隔板组件和辅助支撑件的整体结构的绝缘组件,备用;

35、s10,采用金属板材,通过冲剪、冲孔、错位折弯成型机械加工工艺制作外壳体;

36、s11,将绝缘组件自外壳体的u形槽结构开口部位插入外壳体内,并通过弹性卡爪限位卡紧;

37、s12,检测导电性能和绝缘性能;

38、s13,若不合格,则报废;

39、s14,若合格,则包装入库存储。

40、本发明的有益效果为:

41、一种可双向切换的侧式贴片电连接器及生产方法,包括外壳体、第一绝缘支撑体、第二绝缘支撑体和导体组,外壳体、第一绝缘支撑体和第二绝缘支撑体按照自外向内的顺序依次包覆在导体组外部;外壳体、第一绝缘支撑体、第二绝缘支撑体和导体组均为沿着连接器中心平面互相对称的对称体结构;外壳体的一侧外侧面上设置有贴片缺口。能够双向切换使用,安装连接、使用过程中无需区分方向性,操作方便;且无需另外配套设置一个帽形工装即可直接贴片,工艺简化,能够提高生产效率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!