一种高性能钒电池石墨毡的制备方法与流程

本发明涉及液流电池储能,尤其涉及一种高性能钒电池石墨毡的制备方法。

背景技术:

1、近年来,对清洁能源需求的增长促进了风能、光伏产业的迅猛发展,但由于采用风能、太阳能等可再生清洁能源发电时存在不稳定和不连续的问题,需要配备蓄电储能装置才能实现连续、稳定地电能输出,避免对局部电网产生冲击而引发大规模的恶性事故。

2、目前,规模化蓄电储能装置以全钒液流电池为代表,全钒液流电池(简称钒电池)具有使用寿命长、规模大、安全可靠等突出优势,但较高的储能价格也限制了钒电池的推广应用。除了降低钒电池关键材料成本外,进一步提高钒电池性能、提高其单堆功率,是实现钒电池技术进一步发展的重要途径。

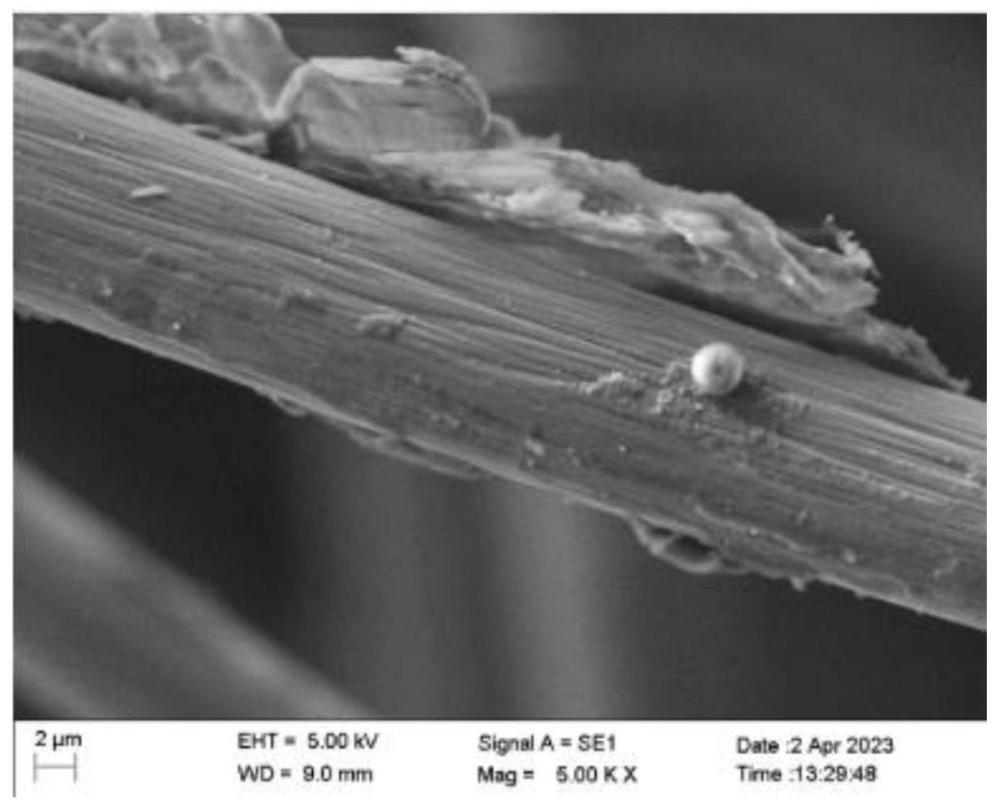

3、钒电池使用的电极材料主要为碳素类的石墨毡,石墨毡材料具有电阻率低、稳定性好、比表面积大等优点。石墨毡主要是用作液流储能电池的电极材料,尤其是钒液流储能电池的电极材料。由于石墨毡产品的厚度均匀、电化学性能稳定、电阻低、比表面积较大、化学活性高、电压及能量效率高,并且在长期充放电过程中能量效率衰减小,是其他电极材料所无法替代的。但石墨毡的表面活性较低,而钒电池电极反应要求其有较高的表面活性,所以需要对石墨毡进行活化处理,以提高其电化学活性和电池性能。

4、常见的石墨毡活化处理方法有电化学氧化(金属离子修饰)、酸处理、热处理等,经上述方法处理后的石墨毡的比表面积增大、反应面积增加。但是上述方法也存在一定的局限性,如热处理方法虽然工艺简单,但操作弹性小,能量消耗大,氧化反应不易控制。电化学氧化耗能耗时。酸处理的效果有限,且酸腐蚀性非常大,难以实现工业化生产。

5、因此,如何提高石墨毡的催化活性仍然是本领域需要解决的技术问题。

6、公开号为cn 103268946 a的中国专利申请公开了“一种液流电池石墨毡电极烧结改性处理方法”,将石墨毡电极表面清理干净后放在微波烧结炉内的微波中心用微波加热处理。处理的温度300℃-500℃,加热处理时间为5-30min。但此方法进行微波加热时会出现边缘严重打火,纤维绒毛存在尖端放电现象,石墨毡会出现点状烧蚀或者孔洞,并且石墨毡产品重量不均匀,造成产品外观不良,而且其无法实现连续均匀生产。

7、授仅公告号为cn103066287b的中国发明专利公开了“一种钒电池碳毡的处理方法”,首先将碳毡进行碱洗、纯水洗,然后烘干处理,再在60-100℃的硫酸氧化活化0.5-4h或20-30℃的硫酸中氧化活化12-48h,再纯水清理烘干处理得到活化碳毡。此方法存在严重的环保问题(硫酸具有强腐蚀性,对设备存在严重腐蚀),另外其需要经过多道清洗,工艺流程长、成本高、操作困难,且废液回收困难,不利于连续生产及环保。

8、公开号为cn 115161991 a的中国专利申请公开了“一种全钒电液流电池毡及其制备方法”,首先原丝经过针刺获原毡,然后进行氧化定型获得预氧毡,然后经过碳化和石墨化处理,再经过空气和水蒸气活化处理,再经过喷洒氯化铵1000-1200℃处理,处理时间10-45min。但此方法使用空气加水蒸气进行活化,水蒸气局部冷凝后的液滴滴落在电池毡上,会造成电池毡表面局部烧蚀或者产生黑色点状物,影响电池毡的表面质量及性能;并且其后续热处理时喷洒氯化铵溶液,高温下氯离子对设备腐蚀严重,且有杂质掉落污染石墨毡,而且其增加了一个高温处理步骤,整体工艺流程长,生产成本高。

技术实现思路

1、本发明提供了一种高性能钒电池石墨毡的制备方法,通过活性剂进行改性,在石墨毡纤维表面增加了活性基团,采用较缓和的氧化性气氛,有效控制纤维的活化程度及均匀性;通过树脂、交联剂增加了纤维与纤维之间连接的紧密性,形成畅通的导电碳通道,从而提高了导电性能,进而提高了石墨毡的电化学性能;采用连续热风烘干提高了生产效率,降低了生产成本;不使用酸性腐蚀性氧化剂,避免设备腐蚀和环境污染,有利于实现工业化生产,且安全环保。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种高性能钒电池石墨毡的制备方法,包括如下步骤:

4、(1)浸渍:预氧毡浸渍由树脂、交联剂及阻燃剂组成的混合溶液;

5、(2)烘干:浸渍后的预氧毡经过挤压除去多余溶液,然后进行连续热风烘干;

6、(3)碳化和石墨化:烘干后的预氧毡在800~1200℃下进行连续碳化处理,然后在1800~2400℃下进行连续石墨化处理,得到石墨化毡;

7、(4)改性活化:在石墨化毡的表面喷洒活性剂进行改性活化处理,增加纤维的含氧官能团,并在弱氧化性活化气氛下进行连续活化处理,得到石墨毡。

8、进一步的,所述步骤(1)中,预氧毡为聚丙烯氰预氧毡、黏胶预氧毡、沥青基预氧毡中的一种,厚度为1~14mm。

9、进一步的,所述步骤(1)中,树脂为酚醛树脂、呋喃树脂、环氧树脂的一种以上,质量浓度为0.1%~10%,浸渍反应时间为10~60min。

10、进一步的,所述步骤(1)中,交联剂为对甲苯磺酸、对甲苯磺酰氯、聚乙二醇、聚丙二醇、三羟甲基丙烷、三羟甲基乙烷、缩水甘油醚、丁基二甘醇中的一种以上,质量浓度为0.5%~10%,浸渍反应时间为10~60min。

11、进一步的,所述步骤(1)中,阻燃剂为溴化铵、磷酸二氢铵、磷酸氢二铵、氯化锌、磷酸二氢钠、磷酸氢二钠、乌洛托品中的一种以上,质量浓度为1%~7%,浸渍时间为10~60min。

12、进一步的,所述步骤(2)中,连续热风烘干的温度为100~150℃,气体流量为20~200m3/min。

13、进一步的,所述步骤(3)中,碳化温度为800~1200℃,碳化处理时间为20~80min。

14、8、根据权利要求1所述的一种高性能钒电池石墨毡的制备方法,其特征在于,所述步骤(3)中,石墨化温度为1800~2400℃,石墨化处理时间为10~60min。

15、进一步的,所述步骤(4)中,活性剂为蔗糖、环氧、酚醛树脂中的一种以上,质量浓度为0.3%~3%。

16、进一步的,所述步骤(4)中,改性活化处理温度为700~1200℃,处理时间为10~30min;弱氧化活化气氛是由惰性气体、空气及二氧化碳组成的混合气体,且混合气体中按重量份比例,惰性气体为100份,空气为30~70份,二氧化碳为10~50份。

17、与现有技术相比,本发明的有益效果是:

18、1)现有石墨毡中纤维与纤维之间为活动搭接方式;本发明使用树脂将纤维包裹后,再通过交联剂和树脂将纤维与纤维紧密地连接到一起,经热处理后树脂与交联剂碳化形成畅通的导电碳通道,即生成的碳将纤维与纤维牢固连接在一起形成连续的导电结构,减小了接触电阻,能够更好地导电,从而提高了电池毡的导电性;

19、2)通过添加阻燃剂降低预氧毡、树脂的反应活化能,从而降低反应温度,不仅增加了预氧毡、树脂的收率,还可提高毡体的强度(从7n提高至12n)。

20、3)通过活性剂进行改性,在纤维表面增加了活性基团;同时采用较缓和的弱氧化性活化气氛,有效控制纤维的活化程度及均匀性,提高了石墨毡的电化学性能;并且可以减小活化过程中碳体与氧化性气氛的反应程度,避免出现毡体因过氧化而导致强度降低的问题;

21、4)采用连续热风烘干,提高了生产效率(120℃下间歇烘干需要2~3h,连续热风烘干只需5~10min),显著提高了生产效率(提高12倍以上),降低了生产成本,有利于实现工业化连续生产;

22、5)不使用酸性腐蚀性氧化剂,避免设备腐蚀和环境污染,安全环保,并能延长设备的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!