一种端子引脚压针机的制作方法

本技术涉及压针机的,尤其是涉及一种端子引脚压针机。

背景技术:

1、端子逐渐广泛应用到各个领域,端子在传递电信号和导电方面起到了连接作用。

2、相关技术中的一种端子,包括壳体,壳体上穿设有第一引脚、第二引脚和第三引脚,第二引脚设置有若干个,若干个第二引脚均位于第一引脚和第三引脚之间。第一引脚、第二引脚和第三引脚上均设置有弯曲部,第一引脚上弯曲部的弯曲方向和第二引脚上弯曲部的弯曲方向相反,第一引脚上弯曲部的弯曲方向和第三引脚上弯曲部的弯曲方向相同。

3、现有端子加工需要工作人员将端子放置到弯曲模具上进行加工,在端子加工后,需要工作人员将加工好的端子从弯曲模具取下。如此操作,工作人员需要反复操作,导致端子加工速度慢,有待改进。

技术实现思路

1、为了改善端子的生产效率,本技术提供一种端子引脚压针机。

2、本技术提供的一种端子引脚压针机,采用如下的技术方案:

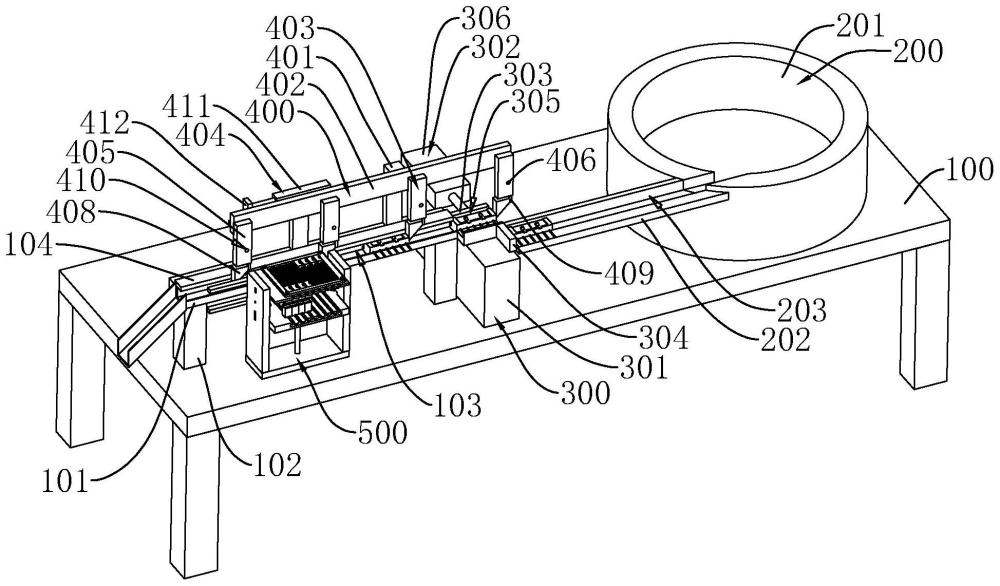

3、一种端子引脚压针机,包括机架,所述机架上设置有固定条,所述固定条的上端面开设有滑槽,所述机架上设置有用于筛选端子的进料机构、用于将端子往固定条方向运输的运输机构、用于将端子移动到滑槽内的位移机构以及用于对端子加工的弯曲机构。

4、通过采用上述技术方案,通过进料机构对端子进行筛选,并驱动端子朝运输机构移动;通过运输机构将端子往固定条输送;通过位移机构将端子从运输机构输送到滑槽内,并使端子沿固定条的长度方向运动;通过对端子上的第一引脚、第二引脚、第三引脚弯曲,上述步骤实现,对端子的第一引脚、第二引脚、第三引脚进行自动化加工,提升端子加工的生产效率,无需人为将端子安装到弯曲内或将端子从模具中取出,起到省时省力的作用。

5、可选的,所述弯曲机构包括设置于机架上的底板,所述底板上设置有两个导向板,所述导向板沿竖直向下的方向依次设置有上模板和下模板,所述上模板和下模板均滑动设置于导向板上,所述上模板和下模板之间沿远离进料机构的方向依次设置有用于将第一引脚弯曲的第一弯曲组件、将第二引脚弯曲的第二弯曲组件以及将第三引脚弯曲的第三弯曲组件,所述第二弯曲组件设置有若干个,所述底板上设置有用于驱动上模板和下模板相向运动的升降组件。

6、通过采用上述技术方案,通过升降组件使上模板和下模板相互靠近,使第一弯曲组件对第一引脚弯曲、第二弯曲组件对第二引脚弯曲、第三弯曲组件对第三引脚弯曲;反之,升降组件驱动上模板和下模板相互远离,通过位移机构将加工好的端子移出弯曲机构并使待加工的端子移动到弯曲机构内。

7、可选的,所述升降组件包括设置于下模板上方的第一操作杆、设置于上模板下方的第二操作杆、转动连接于导向板朝向下模板一侧的圆轴和升降驱动件,所述圆轴位于上模板和下模板之间,所述圆轴外套设有操作条,所述操作条远离导向板的一侧开设有第一腰型孔和第二腰型孔,所述圆轴位于第一腰型孔和第二腰型孔之间,所述第一操作杆上设置有插入到第一腰型孔内的第一操作轴,所述第二操作杆上设置有插入到第二腰型孔内的第二操作轴,所述升降驱动件用于驱动下模板升降、上模板升降和圆轴旋转中的任意一种或多种动作。

8、通过采用上述技术方案,当升降驱动件驱动下模板上升时,使第一操作杆上升,第一操作杆通过第一操作轴驱动操作条旋转,再通过第二操作轴驱动第二操作杆和上模板一起下降,使上模板和下模板相互靠近,反之使上模板和下模板相互远离;当升降驱动件驱动上模板下降时,使第二操作杆下降,第二操作杆通过第二操作轴驱动操作条旋转,再通过第一操作轴驱动第一操作杆和下模板一起上升,使上模板和下模板相互靠近,反之使上模板和下模板相互远离;当升降驱动件驱动操作条旋转时,操作条通过第一操作轴带动下模板上升、通过第二操作轴带动上模板下降,使上模板和下模板相互靠近,反之使上模板和下模板相互远离。

9、可选的,所述升降组件包括设置于下模板上方的第一操作杆、设置于上模板下方的第二操作杆、转动连接于导向板朝向下模板一侧的齿轮和升降驱动件,所述齿轮位于上模板和下模板之间,所述第一操作杆朝向齿轮的端面固定连接有第一齿条,所述第二操作杆朝向齿轮的端面固定连接有第二齿条,所述第一齿条、第二齿条均与齿轮啮合,所述升降驱动件用于驱动下模板升降、上模板升降和齿轮旋转中的任意一种或多种动作。

10、通过采用上述技术方案,当升降驱动件驱动下模板上升时,使第一齿条上升,第一齿条驱动齿轮转动,齿轮驱动第二齿条和上模板一起下降,使上模板和下模板相互靠近,反之使上模板和下模板相互远离;当升降驱动件驱动上模板下降时,使第二齿条下降,第二齿条驱动齿轮转动,齿轮驱动第一齿条和下模板一起上升,使上模板和下模板相互靠近,反之使上模板和下模板相互远离;当升降驱动件驱动齿轮旋转时,第一齿条、第二齿条均与齿轮啮合,齿轮驱动第一齿条和下模板上升,齿轮驱动第二齿条和上模板下降,使上模板和下模板相互靠近,反之使上模板和下模板相互远离。

11、可选的,所述第二弯曲组件包括设置于下模板上的第二凸模以及设置于上模板上的第二凹模,所述第三弯曲组件包括设置于下模板上端的第三凹模以及设置于上模板上的第三凸模。

12、通过采用上述技术方案,上模板和下模板相互靠近时,使第二凸模和第二凹模对第二引脚弯曲、使第三凸模和第三凹模对第三引脚弯曲。

13、可选的,所述下模板上设置有驱动第三凹模朝第一弯曲组件运动的第一驱动气缸,所述上模板上设置有驱动第三凸模朝第一弯曲组件运动的第二驱动气缸,所述第二凸模滑动设置于下模板上,所述第二凹模滑动设置于上模板上;所述第二凸模朝远离固定条的方向运动能够脱离第三凹模的移动路径,所述第二凹模朝远离固定条的方向运动能够脱离第三凸模的移动路径。

14、通过采用上述技术方案,根据端子上的第二引脚的数量,驱动多余的第二凸模和第二凹模朝远离固定条的方向运动,第一驱动气缸驱动第三凹模朝第一弯曲组件移动,直到第三凹模与移动路径上的第二凸模抵触,第二驱动气缸驱动第三凸模朝第一弯曲组件移动,直到第三凸模与移动路径上的第二凹模抵触,当升降组件驱动上模板和下模板相互靠近时,弯曲机构可以对端子加工,弯曲机构可以加工不同规格的端子,提升了弯曲机构的适配性。

15、可选的,所述下模板上开设有截面呈倒t型的操作槽,所述第二凸模上设置有滑动设置于操作槽内的第一操作块,所述第一操作块朝远离固定条的方向延伸,所述第一操作块的上端面开设有第一插孔,所述第一插孔内穿设有第一插杆,所述操作槽的底壁上开设有供第一插杆插入的第一插槽;当第一插杆插入第一插槽内时,第二凸模位于第三凹模移动的路径上。

16、通过采用上述技术方案,第一插杆插入到第一插槽内,使第二凸模位于第三弯曲组件移动的路径上,使第三凹模可以与第二凸模抵触;反之,需要加工第二引脚少的端子时,驱动第一插杆脱离第一插槽,驱动第二凸模移动,改变第一凹模和第三凹模之间的第二凸模数量。

17、可选的,所述进料机构包括设置于机架上的振动盘,所述振动盘的输出口连接有输送道,所述输送道的上端面开设有输送槽。

18、通过采用上述技术方案,振动盘启动可以对端子进行筛选,并将端子输送到操作槽内。

19、可选的,所述运输机构设置于输送道与固定条之间,所述运输机构包括设置于机架上的固定座,所述固定座的上端面滑动设置有预存块,所述预存块上开设有预存槽,所述固定座上设置有驱动预存块沿固定条宽度方向运动的运输驱动件。

20、通过采用上述技术方案,运输驱动件驱动预存块移动,在预存槽与输送槽对齐后,使端子可以进入到预存槽内,运输驱动件再驱动预存块反向移动,使预存槽与滑槽对齐,通过位移机构可以使端子进入到滑槽内。

21、可选的,所述位移机构包括设置于固定条上方的固定座和推料气缸,所述固定座上滑动设置有安装条,所述安装条的滑动方向与固定条的长度方向一致,所述安装条上设置有推料组件,所述推料组件包括设置于安装条远离安装座一侧的安装板,所述安装板的下方设置有凸块,所述安装板朝向安装条的一侧转动连接有安装块,所述安装块的下端面上设置有位于安装板下方的推块,所述推块位于凸块远离进料机构的一侧,所述推块上设置有倒角,倒角设置于推块朝向凸块的一侧与推块下端面的交界处,所述推料气缸用于驱动安装条沿固定条的长度方向运动;当推块处于初始状态时,推块的一侧与凸块抵触,推块与安装板之间留有间隙。

22、通过采用上述技术方案,推料气缸驱动推块朝远离进料机构的方向移动,即推块驱动端子进行移动;推料气缸驱动推块复位时,推块与下一个待移动的端子移动,倒角与下一个待移动的端子抵触,随着推块继续移动,使推块相对旋转,直到推块从下一个待移动的端子上方通过,当推块不再受下一个待移动的端子支撑时,推块受自身重力反向转动复位,使推块可以对下一个待移动的端子进行移动操作。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过进料机构对端子进行筛选,并驱动端子朝运输机构移动;通过运输机构将端子往固定条输送;通过位移机构将端子从运输机构输送到滑槽内,并使端子沿固定条的长度方向运动;通过对端子上的第一引脚、第二引脚、第三引脚弯曲,上述步骤实现,对端子的第一引脚、第二引脚、第三引脚进行自动化加工,提升端子加工的生产效率,无需人为将端子安装到弯曲内或将端子从模具中取出,起到省时省力的作用;

25、2.使第二凹模和第二凸模可以朝远离固定条的宽度方向移动,使第二凹模脱离第三凸模的移动路径,使第二凸模脱离第三凹模的移动路径,可以改变第一弯曲组件和第三弯曲组件之间第二弯曲组件的数量,使弯曲机构可以加工不同规格的端子,提升了弯曲机构的适配性。

- 还没有人留言评论。精彩留言会获得点赞!