绝缘子上中心导体制造装置及其制造方法与流程

本发明涉及绝缘子上中心导体制造,具体为绝缘子上中心导体制造装置及其制造方法。

背景技术:

1、绝缘子上中心导体制造装置是用于生产高压输电线路中所使用的绝缘子上中心导线的设备,这种导线在电力输送中起着非常重要的作用,绝缘子上中心导线通过绝缘子悬挂在电力输电塔上,并用于支撑导线,同时减少了因外界环境引起的短路故障,绝缘子上中心导线一般由金属导线和绝缘子两部分组成,金属导线通常采用铝合金线,而绝缘子则用于支撑和固定金属导线,并且在输电过程中起到绝缘作用。绝缘子上中心导线制造装置的设计和使用对于提高输电线路的安全性、可靠性和传输效率具有重要意义,并且,随着电力行业的发展和技术的进步,这类制造装置也在不断得到改进和完善,以满足不同地区和不同规模的电力输电需求。

2、现有的绝缘子上中心导体制造装置,往往采用浇铸的工艺进行制造,而在浇铸过程中,由于成型温度过高,导致成品黏附在模具上无法脱离,并且会产生毛边,导致绝缘子上中心导体的表面不平整,增加了介电强度不均匀性,从而降低了绝缘子上中心导体的整体绝缘性能,增加了击穿的风险,并且,会导致导体与绝缘子之间的局部电场集中,增加了放电的可能性,尤其是在高电压环境下更为明显,这可能损害设备并提高绝缘子的故障率。

3、为此,我们研发出了新的绝缘子上中心导体制造装置及其制造方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了绝缘子上中心导体制造装置及其制造方法,解决了原有的绝缘子上中心导体制造装置在进行浇铸制造时,由于成型温度过高,导致成品黏附在模具上无法脱离,并且会产生毛边的问题。

3、(二)技术方案

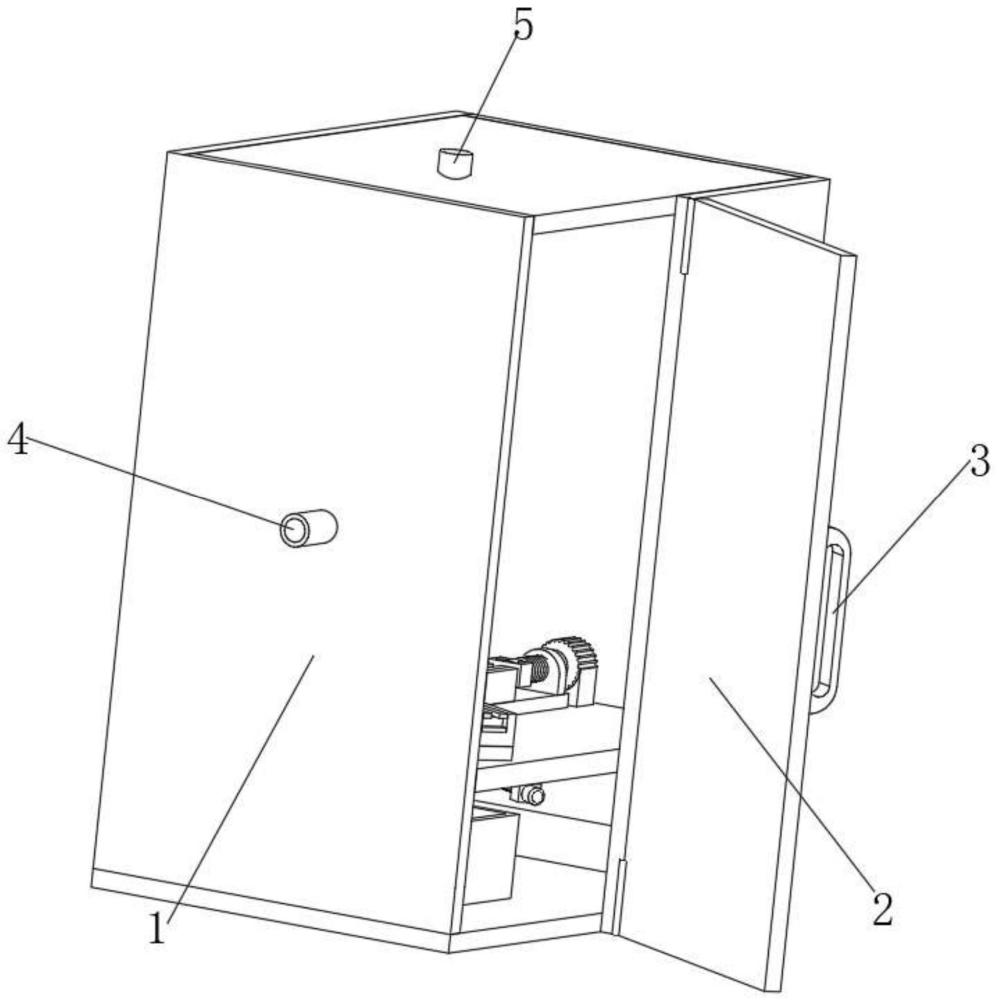

4、为实现以上目的,本发明通过以下技术方案予以实现:本发明实施例提供绝缘子上中心导体制造装置,包括制造箱体,所述制造箱体的正面通过铰链安装有门板,所述门板的正面顶部开设有观察窗,所述门板正面一侧焊接有把手,所述制造箱体的内壁底部固定连接有隔板,所述隔板顶端表面设置有导体成形机构,所述制造箱体的一侧壁贯穿固定连接有浇铸管,所述浇铸管的顶部设置有导体推动机构,所述隔板的底端表面固定连接有导体去边机构。

5、通过上述技术方案,能够实现自动化生产,减少人力投入,提高生产效率。

6、优选的,所述导体推动机构包括第一固定板,所述第一固定板与制造箱体内侧壁固定连接,所述第一固定板的一侧安装有第二伺服电机,所述第二伺服电机的输出端与第一固定板贯穿转动连接,所述第二伺服电机的贯穿端固定连接有圆盘,所述圆盘远离中心处的一侧固定连接有滑杆。

7、优选的,所述第一固定板远离第二伺服电机的一侧转动连接有齿轮板,所述齿轮板的一端开设滑槽,所述滑杆位于齿轮板的滑槽内,且滑杆与齿轮板滑动连接,所述齿轮板远离滑杆的一侧传动连接有齿条滑杆,所述齿条滑杆的顶端与制造箱体顶板贯穿滑动连接,且齿条滑杆的底端与第一固定板贯穿滑动连接。

8、优选的,所述齿条滑杆的底端固定连接有旋转电机,所述旋转电机的输出端固定连接有卡板。

9、通过上述技术方案,第二伺服电机运转,带动圆盘转动,使得滑杆在齿轮板滑槽内滑动,促使齿轮板转动带动齿条滑杆向下移动,同时旋转电机运转,使得卡板对绝缘子上中心导体进行限位挤压,促使其转动与模具块分离,使得生产过程更加顺畅,降低了生产中的绝缘子上中心导体与模具块粘连现象,从而提高生产效率。

10、优选的,所述导体成形机构包括第二固定板,所述第二固定板为人字形结构,所述第二固定板底端与隔板顶端表面固定连接,所述第二固定板的中心处转动连接有第一转板,所述第二固定板顶端表面固定连接有若干个限位块,若干个所述限位块呈圆周对称分布,所述限位块顶端滑动连接有滑板,所述滑板远离限位块的一端固定连接有模具块,所述模具块为l形结构,若干个所述模具块之间滑动连接,若干个所述模具块内设置有绝缘子上中心导体。

11、优选的,所述第一转板顶端表面转动连接有若干个连接板,若干个所述连接板呈圆周对称分布,所述连接板的另一端与滑板底端转动连接,其中一所述滑板的一端固定有凹槽块,所述凹槽块内转动连接有第一螺纹杆,所述第一螺纹杆远离凹槽块的一端贯穿螺纹连接有第三固定板,所述第三固定板的一端与第二固定板固定连接,所述第三固定板远离凹槽块的一侧设置有驱动电机,所述驱动电机通过安装座与隔板顶端表面固定连接,所述驱动电机的输出端与第一螺纹杆的贯穿端固定连接。

12、通过上述技术方案,模具块可以合并成完成的模具,减少了存储和维护成本,有效管理模具库存。

13、优选的,所述导体去边机构包括双层套环,所述双层套环与隔板底端表面转动连接,所述双层套环内转动连接有若干个套块,若干个所述套块呈圆周对称分布,所述套块内滑动连接有第二转板,所述第二转板的一端与隔板底端表面转动连接,所述第二转板的另一端转动连接有磨砂轮。

14、通过上述技术方案,可以对绝缘子上中心导体的毛边进行清理和整形,去除不必要的毛刺和边缘,使产品表面更加光滑平整,从而提高了产品质量和美观度。

15、优选的,所述双层套环的一侧固定连接有固定块,所述固定块的一侧贯穿螺纹连接与第二螺纹杆,所述第二螺纹杆的另一端转动连接有转动块,所述转动块与隔板底端表面转动连接,所述转动块远离第二螺纹杆的一侧安装有第一伺服电机,所述第一伺服电机的输出端与转动块贯穿转动连接,所述第一伺服电机的贯穿端与第二螺纹杆固定连接,所述双层套环的中心处贯穿设置有通孔,所述隔板、第二固定板和第一转板之间贯穿设置有通孔,所述通孔位于双层套环中心处,所述双层套环的底部设置有收集盒,所述收集盒与制造箱体内部底板安装固定。

16、通过上述技术方案,能够自动完成去边和整形工作,避免了人工操作的繁琐和耗时。这使得生产过程更加高效,提高了生产效率和产量。

17、绝缘子上中心导体制造装置的制造方法,包括以下具体步骤:

18、s1、先通过浇铸管将浇铸铁液排入模具块内,待浇铸铁液冷却形成绝缘子上中心导体;

19、s2、后第二伺服电机运转,带动圆盘转动,使得滑杆在齿轮板滑槽内滑动;

20、s3、齿轮板转动从而带动齿条滑杆向下移动,并且旋转电机运转,使得卡板对绝缘子上中心导体进行限位挤压,促使其转动与模具块分离;

21、s4、后驱动电机运转带动第一螺纹杆转动,从而带动其中一滑板在第二固定板内滑动,在第一转板和连接板等组件的配合下,使得剩余若干个滑板同时移动,使得若干个模具块同时向外移动与绝缘子上中心导体分离;

22、s5、当卡板对绝缘子上中心导体进行旋转,并且同时将其向下移动,通过通孔,进入双层套环内;

23、s6、第一伺服电机运转带动第二螺纹杆转动,使得双层套环转动,使得若干个第二转板转动,第二转板前端的磨砂轮对绝缘子上中心导体进行限位;

24、s7、当绝缘子上中心导体变旋转变向下移动时,磨砂轮对绝缘子上中心导体的毛边进行去边工序;

25、s8、完成去边工序后,第二伺服电机和旋转电机反向运转,使得卡板与绝缘子上中心导体分离后,第一伺服电机反转转动,使得绝缘子上中心导体掉落至收集盒内,进行收集。

26、步骤s4中还包括,通过引入机器学习算法,结合实时传感器数据和历史模具脱模情况,建立一个智能脱模优化算法,该算法根据不同生产批次、温度、湿度因素,自动调整导体成形机构的工作参数,以最小化绝缘子上中心导体与模具之间的粘附情况,提高脱模的效率;具体过程为:

27、步骤1,在绝缘子上中心导体制造装置的关键部位安装传感器,以监测关键参数,包括导体温度、模具温度、湿度、脱模力;实时采集传感器所得数据,并记录下每个生产周期的数据,包括脱模成功与否、脱模所需时间、环境条件;

28、步骤2,对采集到的数据进行清洗、处理,处理异常值、缺失值,并进行特征工程,提取与脱模相关的关键特征;

29、步骤3,选择神经网络算法和随机决策树相结合的机器学习模型,建立脱模优化模型;使用历史数据集对选定的机器学习模型进行训练;

30、神经网络的输入和输出:

31、输入:神经网络的输入是传感器数据,包括导体温度、模具温度、湿度、脱模力;假设有n个传感器,每个传感器的实时数据构成输入向量x,其中:

32、x=[x1,x2,...,xn]

33、输出:神经网络的输出是与脱模优化相关的预测值,脱模成功与否的概率、脱模所需时间的预测,假设使用一个输出节点,输出为ypred;

34、2.随机决策树的输入和输出:

35、输入:随机决策树的输入是神经网络的输出,即神经网络预测的脱模优化相关的值,神经网络的输出为ypred;

36、输出:随机决策树的输出是进一步优化脱模过程的指导参数,包括对导体成形机构的调整建议,假设使用一个输出节点,输出为zpred;

37、神经网络的算法公式:

38、传感器数据的输入层:

39、x=[x1,x2,...,xn]

40、隐藏层的加权和与激活函数:

41、z=σ(w1·x+b1)

42、其中,w1是输入层到隐藏层的权重矩阵,b1是隐藏层的偏置向量,σ是激活函数;

43、输出层的加权和与激活函数:

44、ypred=o(w2·z+b2)

45、其中,w2是隐藏层到输出层的权重矩阵,b2是输出层的偏置向量;

46、损失函数:

47、

48、其中,m是样本数量,是第i个样本的真实输出,是第i个样本的神经网络的输出;

49、随机特征选择f:

50、f=random subset(features,max_features)

51、其中,random subset为随机特征选择函数,features是所有特征的集合,max_features是每个节点随机选择的最大特征数量;

52、决策树的训练:

53、对于每个决策树根节点treeroot:

54、treeroot=buildtree(x,y,f)

55、其中,buildtree为构建决策树的函数,x是特征矩阵,y是目标变量;该函数的目的是根据输入的数据构建决策树;

56、随机森林的输出:

57、

58、其中,ntrees是随机森林中树的数量;treei是构建的决策树,这是决策树算法中的一个决策树实例,用于根据输入的特征预测脱模效果;

59、步骤4,使用验证集对训练好的模型进行评估,确保模型的准确性和泛化能力,持续监测实时数据,包括导体温度、模具温度、湿度、脱模力,将实时监测到的数据输入训练好的机器学习模型,获取实时的脱模优化预测;

60、步骤5,根据模型的输出,实时调整导体成形机构的工作参数,以最大程度地减少绝缘子上中心导体与模具之间的粘附情况;

61、围绕导体成形机构通过智能算法实时调整导体成形机构的工作参数,以优化脱模效果;由此建立以下随机决策树规则:

62、导体温度和模具温度关联规则为:

63、描述:当导体温度升高且模具温度相对较低时,增加导体成形机构的冷却速度,以防止导体在脱模过程中过早粘附到模具上;

64、理由:高温导体可能更容易粘附到模具表面,通过及时降低导体温度,可以减少粘附风险;

65、脱模力和湿度协同规则:

66、描述:当脱模力升高且湿度较高时,适度增加导体成形机构的振动频率,以减轻导体与模具之间的粘附力;

67、理由:在高湿度条件下,导体表面可能更容易产生黏附,通过增加振动频率,可以削弱粘附力,促进脱模;

68、生产周期和脱模成功率关系规则:

69、描述:当连续多个生产周期中脱模成功率低于设定阈值时,适度增加导体成形机构的压力,以提高脱模成功率;

70、理由:低成功率可能与导体成形机构参数有关,通过增加压力可能改善脱模效果;

71、导体温度趋势规则:

72、描述:当导体温度呈上升趋势时,逐步减小导体成形机构的推进速度,以防止导体温度升得太快;

73、理由:过快的导体温度上升可能导致粘附问题,通过调整推进速度可以平稳控制导体温度;

74、脱模时间和环境条件关联规则:

75、描述:当脱模时间明显增加且环境湿度较高时,适度增加导体成形机构的振动幅度,以加速脱模过程;

76、理由:在高湿度环境下,脱模可能变得更为困难,通过增加振动幅度可以提高脱模速度。

77、(三)有益效果

78、本发明提供了绝缘子上中心导体制造装置及其制造方法。具备以下有益效果:

79、1、该绝缘子上中心导体制造装置,通过设计导体成形机构,驱动电机运转带动第一螺纹杆转动,从而带动其中一滑板在第二固定板内滑动,在第一转板和连接板等组件的配合下,使得剩余若干个滑板同时移动,使得若干个模具块同时向外移动与绝缘子上中心导体分离,避免绝缘子上中心导体成品与模具黏附,可以减少脱模困难的情况发生,提高了生产效率和产量,确保产品的一致性和规格符合要求,提高了产品的可靠性和可用性。

80、2、该绝缘子上中心导体制造装置,通过设计导体去边机构,当绝缘子上中心导体变旋转变向下移动时,第一伺服电机运转带动第二螺纹杆转动,使得双层套环转动,从而促使若干个第二转板转动,并且,第二转板前端的磨砂轮对绝缘子上中心导体进行限位,同时,磨砂轮对绝缘子上中心导体的毛边进行去边工序,可以自动化去除毛边,减少人工操作的风险,提高操作安全性,保障操作员的安全,并且,降低了设备维护成本和时间,提高了设备的可靠性和稳定性。

81、3、通过神经网络算法和随机决策树算法结合,实现了对脱模过程的智能优化。这包括根据实时监测的导体温度、模具温度、湿度等参数,通过机器学习模型预测脱模优化效果,从而实现对导体成形机构参数的实时调整,最大程度减少绝缘子上中心导体与模具之间的粘附,提高了脱模效率;通过引入神经网络算法和随机决策树的算法,可以更精准地预测和避免脱模困难的情况。机器学习模型能够学习导体温度、模具温度、湿度等参数与脱模效果之间的复杂关系,使得在实时调整导体成形机构参数时更加智能和高效;通过实时监测和智能调整,系统可以根据不同生产周期的数据动态调整导体成形机构的工作参数,以适应不同环境和工况变化。这有助于提高生产效率,确保产品的一致性和规格符合要求。

- 还没有人留言评论。精彩留言会获得点赞!