一种110kV轻型光纤复合海缆及其设计方法与流程

本发明涉及海缆,具体为一种110kv轻型光纤复合海缆及其设计方法。

背景技术:

1、海缆根据使用环节分为阵列海缆与送出海缆,目前阵列海缆一般为35~66kv,送出海缆一般为220kv。

2、随着国内外海上风电产业的蓬勃发展,海上风电逐渐向风力资源更加充沛的深远海发展,深远海风力发电趋向采用大功率风机,而大功率风机容量需求越来越大,传统的风机互联阵列海缆额定电压为35~66kv,已逐渐无法满足传输容量的需要。且海缆安装和打捞时的工作张力与工作水深、水流速度和海缆水中所受重力有关,深远海风力发电工程需要减轻海缆自身所受重力来满足大水深工作张力要求。因此,急需开发一种大容量轻型光纤复合海缆,使其满足深远海阵列海缆的大容量电力传输、轻型结构及低成本的要求。

3、为了解决上述技术问题,技术人员想将风机互联阵列海缆额定电压提升至110kv,这也面临着当风机互联阵列海缆中绝缘层极易出现水树老化现象,大大地影响风机互联阵列海缆的绝缘性能及运行可靠性。

4、因此,申请人对阵列海缆以及其设计方法进行改进,通过设计一种110kv轻型光纤复合海缆来解决上述问题。

技术实现思路

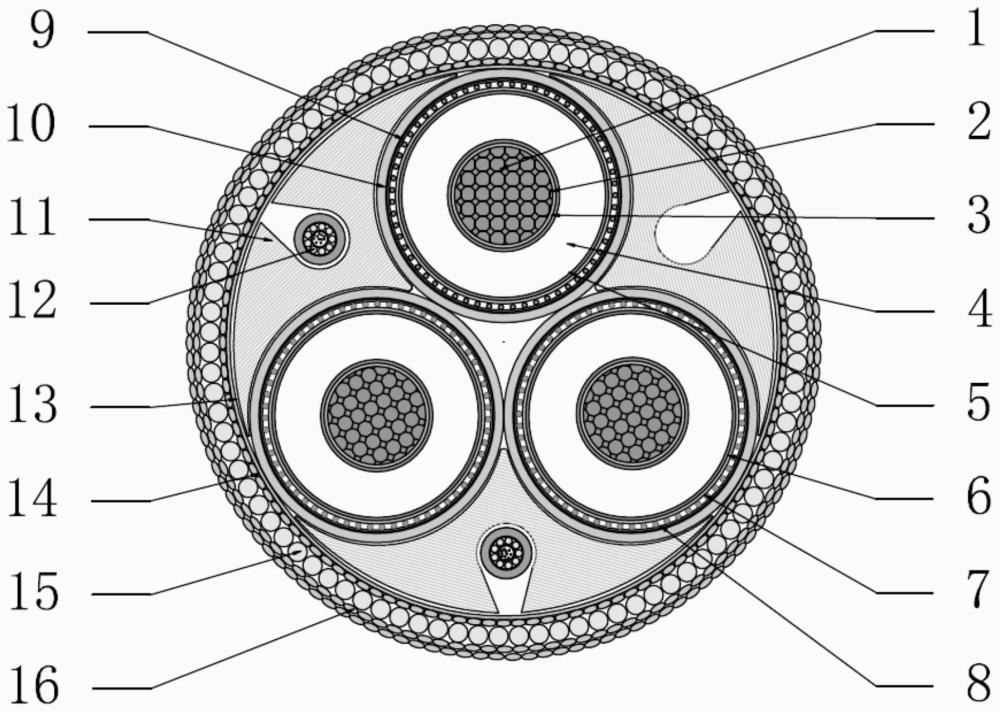

1、为解决现有的技术问题,本发明提供了一种110kv轻型光纤复合海缆,由内及外依次包括缆芯、包带层、内衬层、金属铠装层、外被层;所述缆芯包括电单元、填充层、光单元;所述电单元设有多个,多个电单元围绕所述缆芯的中轴线中心对称设置;所述填充层填充在相邻两个电单元之间;所述光单元至少设有1个,所述光单元设置在填充层内;所述电单元由内及外依次包括阻水导体、第一阻水层、导体屏蔽层、绝缘层、绝缘屏蔽层、第二阻水层、金属屏蔽层、第三阻水层、金属护套层、分相护层;所述导体屏蔽层、绝缘层、绝缘屏蔽层为采用hccv三层共挤工艺由内及外依次在第一阻水层外挤出,再进行脱气处理得到;本发明的海缆的采用hccv三层共挤工艺将导体屏蔽层、绝缘层、绝缘屏蔽层在第一阻水层外挤出,并进行脱气处理,以控制小分子物质在绝缘线芯内的残留,进而提高绝缘层的抗水树性能,提升110kv轻型光纤复合海缆的电气绝缘性能及运行可靠性。

2、进一步的,光单元采用高强度、大长度、低损耗的12b1光纤,确保海缆在受到最大应变的情况下,不会影响光纤的传输性能。

3、进一步的,所述阻水导体包括多层异形铜导体层绞合紧压得到,相邻的异形铜导体层的绞合方向相反;每层所述异形铜导体层之间均绕包有单面半导电阻水带,最外层异形铜导体层的外侧采用双层半导电阻水绑扎带右向重叠绕包,重叠率为15~20%;所述单面半导电阻水带的厚度为0.2mm;本发明阻水导体采用多层异形铜导体层绞合紧压得到,且每层异形铜导体层之间均绕包有单面半导电阻水带,最外层异形铜导体层的外侧采用双层半导电阻水绑扎带右向重叠绕包,重叠率为15~20%,相较于传统的紧压圆形导体,阻水性能更优异,外径减小了5%左右,极大降低了海缆的成本。

4、进一步的,所述阻水导体的紧压系数不低于96%。

5、进一步的,所述异形铜导体层是由多根异形铜单丝绞合紧压得到,相邻的异形铜单丝之间以正、反朝向交错的搭盖扣合方式互嵌排列;所述异形铜单丝为“t”形铜单丝。

6、进一步的,所述第一阻水层采用双面半导电阻水带和单面半导电阻水带双层绕包在阻水导体外侧得到;所述第二阻水层采用双面半导电阻水带和单面半导电阻水带双层绕包在绝缘屏蔽层外侧得到,提升电单元的透水性能的同时,避免金属屏蔽层铜丝对绝缘屏蔽层挤压形成压痕;所述第三阻水层采用双面半导电阻水带和单面半导电阻水带以阻水面朝外双层绕包在金属屏蔽层外侧得到,提升电单元的纵向阻水效果。

7、进一步的,所述金属屏蔽层是在第二阻水层外侧缠绕铜丝后反向疏绕铜带得到;相对于传统的铅套作为金属屏蔽层,本发明在第二阻水层外侧缠绕铜丝后反向疏绕铜带得到金属屏蔽层不存在重金属污染,更加环保,且铜丝屏蔽的设计更加轻量化,在海水中所需承受的拉力更小,具有更大的工作水深。

8、进一步的,所述hccv三层共挤工艺包括:采用常温高压氮气,在第一阻水层外侧挤出导体屏蔽层、绝缘层、绝缘屏蔽层,随后进入高温交联管道前进行速冷预成型,同时利用上旋转牵引、下旋转牵引控制交联线芯在圆周方向上进行旋转,有效限制熔融态塑料分子在重力作用下的下垂流动,使绝缘层的偏心度控制在5%以内;根据导体屏蔽层、绝缘层以及绝缘屏蔽层的材料的挤出性能设计挤出温度,挤出温度范围230~250℃;根据导体屏蔽层的挤出熔融温度为114℃,绝缘层的挤出熔融温度为118℃,导体预热温度为70℃。

9、进一步的,所述绝缘层的材料采用抗水树交联聚乙烯,抗水树交联聚乙烯在200℃,负载20n/cm2的条件下,绝缘热延伸小于70%。

10、进一步的,所述脱气处理的步骤包括:确定烘房最佳脱气温度和时间,

11、控制小分子物质在绝缘线芯内的残留,提升产品的电气绝缘性能及运行可靠性。

12、进一步的,所述金属护套层采用铝塑复合带纵包在第三阻水层外侧得到;本发明的金属屏蔽层、第三阻水层、金属护套层分别采用铜丝缠绕并反向疏绕铜带、双面半导电阻水带和单面半导电阻水带双层绕包、铝塑复合带纵包,提升了110kv轻型光纤复合海缆的径向和纵向阻水性能。

13、进一步的,所述分相护层采用半导电pe挤塑在金属护套层外得到。

14、进一步的,所述包带层采用采用双层涂胶布带在缆芯外侧绕包扎紧得到。所述内衬层采用多根pp绳进行绕包,pp绳缠绕方向为右向。

15、进一步的,所述金属铠装层采用镀锌钢丝进行铠装,钢丝缠绕方向为左向,根据钢丝排布情况调整钢丝的根数,相邻两根钢丝之间的间隙不得大于一根钢丝的直径,为防止钢丝松散,疏绕一条厚度约0.3mm的镀锌钢带。

16、进一步的,所述外被层采用沥青涂敷及双层pp绳缠绕,沥青涂敷及内层黑色pp绳同时完成,内层pp绳缠绕方向为右向,外层pp绳缠绕时添加适量根数黄色pp绳。

17、本发明还提供了一种110kv轻型光纤复合海缆的设计方法,包括以下步骤:

18、s1、确定阻水导体的材料在20℃时的电阻率ρ20、单根异形铜单丝加工过程中的金属电阻率增加系数κ1、多根异形铜单丝绞合紧压导致单线长度增加的系数κ2、紧压过程中导致异形铜单丝发硬引起的电阻率增加系数κ3、成缆绞合导致电单元长度增加的系数κ4、考虑到异形铜单丝允许公差引入的系数κ5以及20℃下电单元的单位长度直流电阻r0,根据阻水导体的截面积a的计算公式计算出紧压前的阻水导体的截面a,并依据计算出紧压前的阻水导体的截面a、具体的生产设备和工艺确定合适的型线导体单线根数和规格;

19、s2、确定系统最高线电压umax、工频劣化系数κ1、工频温度系数κ2、工频安全系数κ3、工频击穿电压最小击穿强度elac、基准冲击电压水平bil、雷电冲击劣化系数κ1’、雷电冲击温度系数κ2’、雷电冲击安全系数κ3’、雷电冲击击穿电压最小击穿强度elimp,根据工频耐压设计的绝缘厚度t1的计算公式和按雷电冲击耐压设计的绝缘厚度t2的计算公式分别计算出按工频耐压设计的绝缘厚度t1、按雷电冲击耐压设计的绝缘厚度t2,比较t1和t2的大小,选择两者中较大的值作为绝缘层的标准设计厚度;

20、s3、确定金属屏蔽层的最大短路电流iad、载流体有关的常数k、起始短路温度θi、最终短路温度θf、0℃时载流体电阻温度系数的倒数β、短路持续的时间t,根据金属屏蔽层的截面积s的计算公式计算出金属屏蔽层的截面积s,再根据实际生产设备和工艺确定铜丝的根数与规格;

21、s4、确定钢丝铠装层中单根钢丝的截面积s、钢丝的根数n、钢丝抗拉强度σ、钢丝绞合后强度损失系数η、安全系数nc,并根据海缆敷设拖拽时所受允许加载张力tmax的计算公式计算出海缆敷设拖拽时所受允许加载张力,保证海缆敷设拖拽时所受允许加载张力tmax不低于海缆在海水中所受张力t1。

22、进一步的,步骤s1所述阻水导体的截面积a的计算公式如下:a=ρ20κ1κ2κ3κ4κ5/r0,式中,线芯材料在20℃时的电阻率ρ20为0.017241×10-6ω·m、单根导体加工过程中的金属电阻率增加系数κ1为1.02~1.03、多根异形铜单丝绞合紧压导致单线长度增加的系数κ2为1.03~1.05、紧压过程中导致电单元发硬引起的电阻率增加系数κ3为1.01、成缆绞合导致电单元长度增加的系数κ4为1.01、考虑到导线允许公差引入的系数κ5为1.01。

23、进一步的,步骤s2所述按工频耐压设计的绝缘厚度t1的计算公式如下:式中,系统最高线电压umax为126kv、劣化系数κ1为2.898、温度系数κ2与绝缘层的材料的种类及工艺有关,具体数值可咨询绝缘材料供应商、安全系数κ3为1.1、工频击穿电压最小击穿强度elac的取值也与绝缘材料种类有关,一般为40~50kv/mm;所述按雷电冲击耐压设计的绝缘厚度t2的计算公式如下:式中,基准冲击电压水平bil为550kv、雷电冲击劣化系数κ1’为1.0、雷电冲击温度系数κ2’为1.25、雷电冲击安全系数κ3’为1.1、雷电冲击击穿电压最小击穿强度elimp为80kv/mm。

24、进一步的,步骤s3所述金属屏蔽层的截面积s的计算公式如下:式中,金属屏蔽层的最大短路电流iad可由同等条件下铅护套的短路电流计算而来,载流体有关的常数k为41as1/2/mm2、起始短路温度θi为60℃、最终短路温度θf为200℃、0℃时载流体电阻温度系数的倒数β为230k、短路持续的时间t为1s;其中,金属屏蔽层的最大短路电流iad的计算公式如下:s铅为铅护套载流体截面积。

25、进一步的,步骤s4所述海缆敷设拖拽时所受允许加载张力tmax的计算公式如下:式中,钢丝绞合后强度损失系数η为0.9、安全系数nc为3.0;所述海缆在海水中所受张力t1由以下计算公式计算得到:t1=1.3wsd+h,式中,最大允许水底接触点对电缆的张力h为0.2wsd;所述1m海缆在海水中的重力ws由以下计算公式计算得到:式中,海水密度r为1.025×103kg/m3。

26、与现有技术相比,本发明的有益效果如下:

27、(1)本发明的110kv轻型光纤复合海缆的采用hccv三层共挤工艺将导体屏蔽层、绝缘层、绝缘屏蔽层在第一阻水层外挤出,并进行脱气处理,以控制小分子物质在绝缘线芯内的残留,进而提高绝缘层的抗水树性能,提升110kv轻型光纤复合海缆的电气绝缘性能及运行可靠性。

28、(2)本发明的光单元采用高强度、大长度、低损耗的12b1光纤,确保海缆在受到最大应变的情况下,不会影响光纤的传输性能。

29、(3)本发明阻水导体采用多层异形铜导体层绞合紧压得到,且每层异形铜导体层之间均绕包有单面半导电阻水带,最外层异形铜导体层的外侧采用双层半导电阻水绑扎带右向重叠绕包,重叠率为15~20%,相较于传统的紧压圆形导体,阻水性能更优异,外径减小了5%左右,极大降低了海缆的成本。

30、(4)相对于传统的铅套作为金属屏蔽层,本发明在第二阻水层外侧缠绕铜丝后反向疏绕铜带得到金属屏蔽层不存在重金属污染,更加环保,且铜丝屏蔽的设计更加轻量化,在海水中所需承受的拉力更小,具有更大的工作水深。

31、(5)本发明的金属屏蔽层、第三阻水层、金属护套层分别采用铜丝缠绕并反向疏绕铜带、双面半导电阻水带和单面半导电阻水带双层绕包、铝塑复合带纵包,提升了110kv轻型光纤复合海缆的径向和纵向阻水性能。

32、(6)本发明通过110kv轻型光纤复合海缆的设计方法对海缆结构的进行设计,相较于同规格的轻型海缆的单位重量可降低20%~25%,材料成本可降低4%~8%,且本发明的轻型海底电缆具有更大的装载长度,相同运输船运输能力可以提高约20%,具有更好的经济性,综合成本优势明显。

33、(7)本设计方案的产品为110kv三芯轻型海缆,是未来阵列海缆的发展趋势,解决了当前主流产品35~66kv三芯海缆传输容量不足的问题,满足了深远海风电资源开发大容量电力传输的需要。

- 还没有人留言评论。精彩留言会获得点赞!