一种智能温控高效快速内化成设备和方法与流程

本发明涉及到一种电池内化成的电路和方法,尤其涉及到一种铅酸蓄电池的内化成电路和方法。

背景技术:

1、在铅酸蓄电池的生产过程中,有一道主要工序叫内化成,该工艺的具体步骤为:将电池的正负硫酸铅极板直接装到电池壳内,注入硫酸液后经过内化成充电一步到位生产出成品电池,相比较原来的外化成生产方式,减少了多道铅污染周转环节,达到了环保、高效的目的。但是内化成要求一次性加入的硫酸液密度较高,又封在电池壳内化成充电,所以铅酸蓄电池在内化成时比外化成发热量要大1-2倍。电池因发热析气量大难以控制,直接影响到铅酸电池的产能和品质。

2、因此目前的铅酸蓄电池内化成只能用较小的电流慢慢充电,化成用时长,化成效率低。例如:目前产量最大的助力车铅酸蓄电池在内化成时,最大化成电流只有0.2--0.3c,化成用时约需55--60小时,化成用电量约需11--12c。(c是铅酸蓄电池的标称容量ah)。所以目前内化成工序已成为制约铅酸蓄电池生产效能和产品质量的主要瓶颈。

3、因此一种快速内化成设备由此产生,但是快速内化成时要求最大充电电流是常规内化成的1-2倍,需要达到0.4--0.5c,而q=i*irt,所以电池内部发热量更大,虽然生产厂采用了水槽式定量常流水来降温,但是由于电池在快速内化成时内部电液温差变化更大而难以控制,所以铅酸蓄电池在快速化成后的品质和一致性均不能得到可靠保证。因此目前国内外厂家生产的快速内化成设备,都得不到铅酸蓄电池生产厂家的认可和推广。

技术实现思路

1、本发明所要解决的技术问题是:提供一种可以提高铅酸蓄电池在快速化成后的产品质量和产品性能的一致性、且可兼顾提高铅酸蓄电池-10℃和-18℃的低温放电性能的一种智能温控高效快速内化成设备。

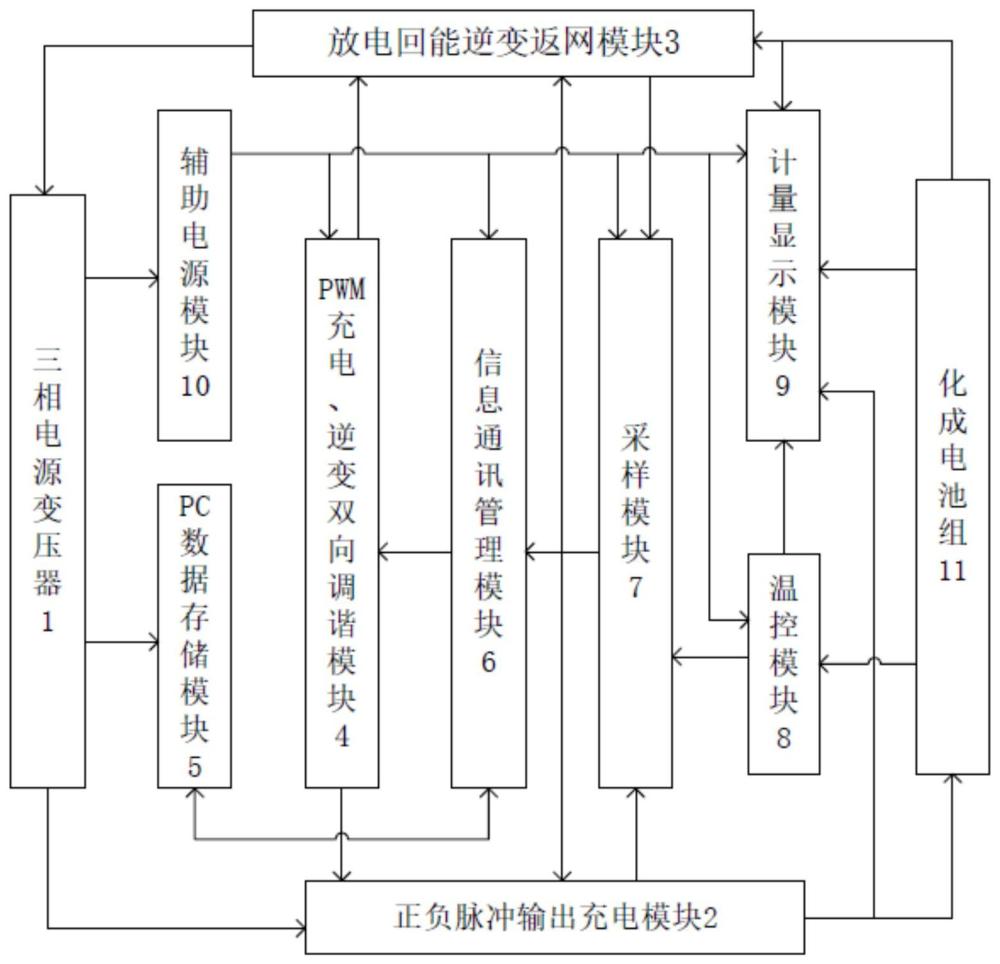

2、为解决上述技术问题,本发明所采用的技术方案为:一种智能温控高效快速内化成设备,包括:三相电源变压器、正负脉冲输出充电模块、pwm充电、逆变双向调谐模块、pc数据存储模块、信息通讯管理模块、计量显示模块和辅助电源模块、放电回能逆变返网模块、采样模块、温控模块以及用于放置化成电池组的水槽;所述三相电源变压器的副边与正负脉冲输出充电模块和放电回能逆变返网模块的交流侧相连、构成一个交流供电和回能逆变返网的交流环路;正负脉冲输出充电模块的直流供电端与放电回能逆变返网模块的放电回能直流输出端相连;所述的正负脉冲输出充电模块的直流输出端与放电回能逆变返网模块的放电回能直流输入端相连、并接在化成电池组两端,构成一个电池组充放电环路;所述的pc数据存储模块通讯接口与信息通讯管理模块接口相连,所述的信息通讯管理模块的充放电信息反馈输入端,通过采样模块与正负脉冲输出充电模块和放电逆变回网模块的反馈输出端相连;信息通讯管理模块的温控反馈输入端,通过采样模块与温控模块的反馈输出端相连。

3、作为一种优选方案,在所述的一种智能温控高效快速内化成设备中,还包括:直流母线,正负脉冲输出充电模块的直流供电端与直流母线并连,与放电回能逆变返网模块的放电回能直流输出端构成一个直流放电回能和直流供电的双回路。

4、作为一种优选方案,在所述的一种智能温控高效快速内化成设备中,所述的正负脉冲输出充电模块的直流输出端与放电回能逆变返网模块的放电回能直流输入端相连、并接在化成电池组两端,构成一个电池组化成充放电和负脉冲放电回能回能的环路。

5、作为一种优选方案,在所述的一种智能温控高效快速内化成设备中,所述的直流母线上并联有滤波储能电容组,防止直流母线并机后的脉冲干扰和优化放电回能时的直流储能。

6、本发明还提供了一种基于本发明所述的智能温控高效快速内化成设备的智能温控高效快速内化成方法,具体步骤为:

7、1)首先,设定被快速内化成化成电池组内电液的上、下限温度,将需要化成的化成电池组置于水槽中,水槽上设置有进水管路,进水管路上设置有电磁控制阀,根据化成电池组中电液的实时温度,电池组快速内化成时某一周期的充电时长和放电时长,计算出所述化成电池组在该周期充电过程中电液平均温度的上升速率和该周期放电过程中电液温度的平均下降速率,即:电液平均温度的上升速率=(上限温度-实时温度)/充电时长,电液平均温度的下降速率=(下限温度-实时温度)/放电时长,单位为:℃/s;

8、2)在化成电池组的化成充电过程中,通过控制水槽进水管上的电磁阀开启与关闭,来调节水槽循环水的流量和温度,进而将化成电池内电液温度的上升速率控制在化成工艺设定的电液平均温度上升速率以内;

9、3)在化成电池组的化成充电过程中,如发生非正常情况,当化成电池组中的电液温度到达上限温度时,pc数据存储模块将发出指令,通过智能调控间歇脉冲输出波形,将化成电池组的内化成充电,调控成脉动式充停输出模式,将化成电池组中电液的温度控制在化成工艺设定的上限温度上下0.5℃以内;

10、4)在化成电池组的放电过程中,通过调控关闭进水管路上的电磁阀,使水槽起到保温作用,利用充电时的余热提高水槽内水温,使化成电池组放电时电液的降温过程中得到反向保温,使得化成电池内电液温度的下降速率控制在电液平均温度下降速率以内;为下周期的化成充电,提高了化成电池组电液的温度,从而提高了电池组快速内化成效率。

11、作为一种优选方案,在所述的一种智能温控高效快速内化成方法中,所述的水槽上设置有至少两个流量不同的进水电磁阀,其中,至少一个进水电磁阀的流量不小于10l/60s,至少一个进水电磁阀流量不小于20l/60s。

12、作为一种优选方案,在所述的一种智能温控高效快速内化成方法中,所述化成电池组中电液温度的采样点分设置在进水口、出水口处的化成电池组加液口的电液上部,取两处的平均值作为化成电池组电液内的实时温度;所述水槽中水体温度的采样点设置在进水口和出水口处的水体中,取两处的平均值作为水槽中水体的实时温度。

13、本发明的有益效果是:

14、1、本发明通过设置采样模块和温控模块,对铅酸蓄电池中的电液以及循环水槽中的水体温度进行实现采样,通过控制水槽进水管上的电磁阀开启与关闭,来调节水槽循环水的流量和温度,从而可以将铅酸蓄电池中的电液温度控制在铅酸蓄电池化成工艺设定中的上限温度以内,在放电时,根据铅酸蓄电池中电液的实时温度和降温速率,适时关闭进水管路上的电磁控制阀,让水槽起到保温作用,使铅酸蓄电池中电液降温不超过下限值,将铅酸蓄电池中电液的温度曲线控制在工艺设定的最佳范围内,大大提高了铅酸蓄电池内化成后的产品质量和产品性能的一致性,并且可兼顾提高铅酸蓄电池-10℃和-18℃的低温放电性能,实现了铅酸蓄电池的高效快速内化成,降低了铅酸蓄电池的发热和析气,提高了内化成充放电的速度和能效,使得铅酸蓄电池内化成时间从55--60h缩短到40-45h,节时率达到25-30%,并且,使铅酸电池的内化成用电量从11-12c,下降到8-9c,节电量达到20-25%。

15、2、本发明通过将铅酸蓄电池置于循环水体中对铅酸蓄电池在充电过程中发热的电液进行冷却,并通过铅酸蓄电池的上限温度和充电时长计算出铅酸蓄电池的平均温度上升速率,使得在铅酸蓄电池充电结束后,水槽中水体中有足够的余热,另一方面,也大大改善了铅酸蓄电池的-10℃和-18℃的低温放电性能,提高了铅酸蓄电池的品质,实现了铅酸蓄电池的高效快速内化成。

16、3、本发明釆用内置快速内化成智能温控系统,在发生非正常情况下,当被化成电池内的电液温度达到最高温控上限时,pc数据存储模块还将发出指令,通过智能调控间歇脉冲,将电池的内化成充电,改变成脉动输出方式,将电池电液温度控制在最高温控的±0.5℃范围内,并发出预警信号,直到故障排除,以防止内化成电池不良品的产生,或因内化成电池过热失控而发生意外事故,使得整个快速化成更加安全可靠。

17、4、本发明釆用正负脉冲输出充电模块直流供电侧与车间内的直流母线并连,再和放电回能逆变返网模块的放电回能直流输出侧并连,此时至少有两台以上化成设备的直流侧并联在车间直流母线上一起工作,构成一个直流供电双环路。它的直流供电优先从车间直流母线获取,然后再从交流电源整流后获取,节能高效地利用了电池组放电回能。

18、5、本发明将内化成电池组与放电回能逆变返网模块的放电回能直流输入端并连,电池组放电回能首先返回车间直流母线,为其它化成设备优先提供直流供电,只有当车间直流母线电能过剩后,才会再启动逆变返网功能,以减少损耗做到高效节能。

- 还没有人留言评论。精彩留言会获得点赞!