夹板式连接器结构的制作方法

本技术涉及连接器,尤其涉及一种夹板式连接器结构。

背景技术:

1、现有的夹板式连接器与pcb板焊接时,pcb板主要依靠连接器上的管脚夹住,固定不牢靠,且通常一种规格的连接器需适配一定范围厚度的pcb板,使得pcb板与连接器的凹槽之间存在间隙,也会导致pcb板固定不牢,容易错位,焊接时还需再次调整pcb板的位置,操作繁琐,焊接效率低。现有技术也有通过在pcb板固定位置点胶或定制专门的治具固定pcb板,以增加pcb板的固定牢固度,但该方法需要对pcb预处理或额外定制治具,工期较长,且增加了成本。

2、因此,亟需一种夹板式连接器结构,以解决上述问题。

技术实现思路

1、基于以上问题,本实用新型的目的在于提供一种夹板式连接器结构,能够限制连接器与pcb板的相对位置,提高连接器与pcb板的焊接效率,保证焊接质量。

2、为达上述目的,本实用新型采用以下技术方案:

3、提供一种夹板式连接器结构,包括:

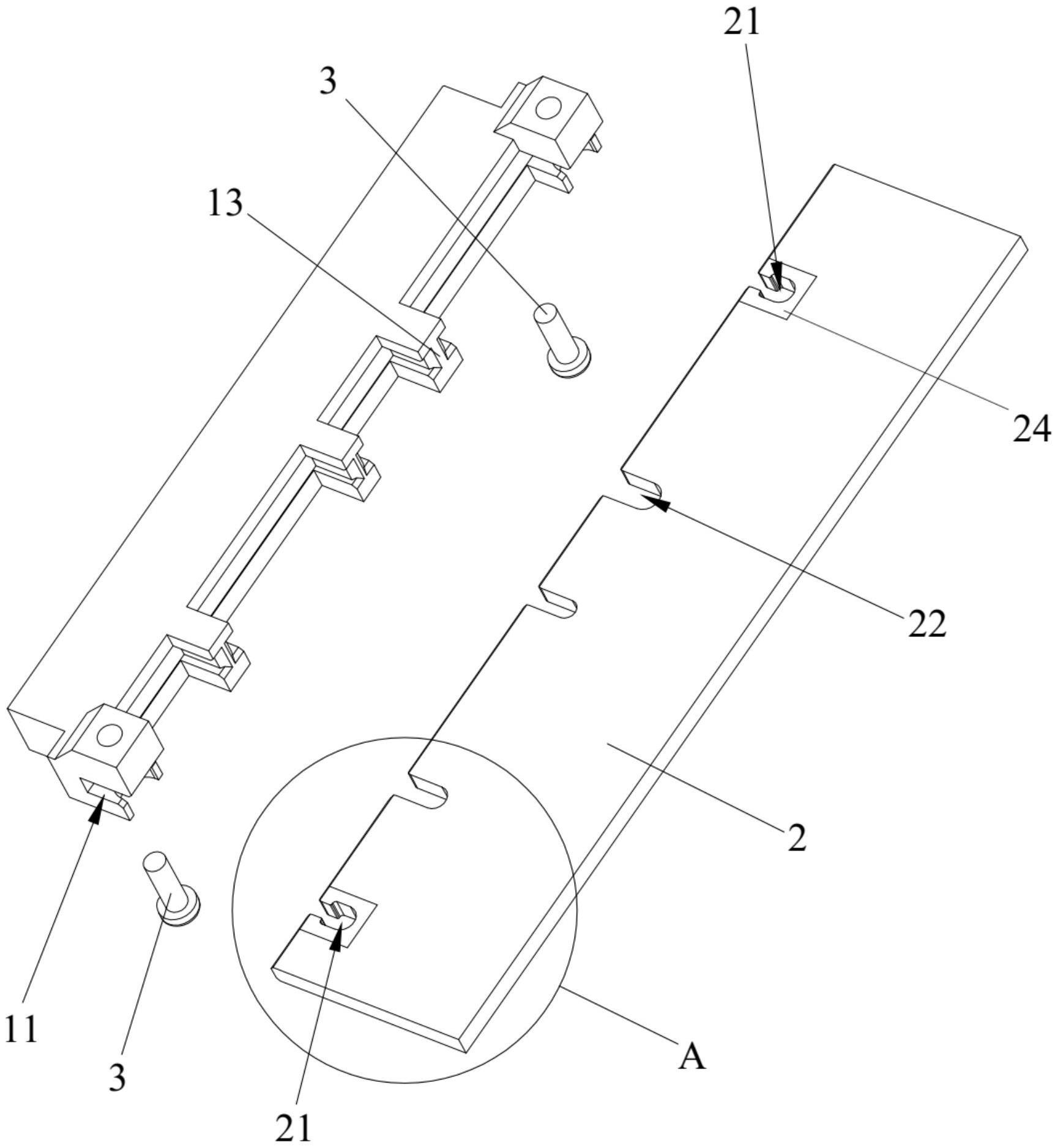

4、连接器本体,所述连接器本体上沿其长度方向开设有凹槽,所述凹槽内设置有限位卡钩和定位凸起;

5、pcb板,所述pcb板的一侧边沿上设置有限位孔和定位槽,所述连接器本体通过所述凹槽与所述pcb板插接时,所述定位凸起能够插入所述定位槽内,所述限位卡钩能够滑动卡入所述限位孔并与所述限位孔卡接。

6、作为本实用新型的夹板式连接器结构的优选方案,所述限位卡钩包括间隔设置的第一弹性钩体和第二弹性钩体,所述第一弹性钩体的挂钩与所述第二弹性钩体的挂钩背向设置,所述第一弹性钩体和所述第二弹性钩体均能通过对应的所述挂钩与所述限位孔卡接。第一弹性钩体的挂钩和第二弹性钩体的挂钩背向设置的方式能增加钩卡牢固度,防止脱钩,从而限制连接器本体与pcb板的相对位置,防止pcb板相对连接器本体移位。

7、作为本实用新型的夹板式连接器结构的优选方案,所述限位孔包括相连通的第一孔段和第二孔段,所述第一孔段的宽度小于所述第二孔段的宽度,以在所述第一孔段与所述第二孔段的连接处形成台阶,所述限位卡钩能够经由所述第一孔段滑动卡入所述第二孔段并钩卡于所述台阶处。该结构设计使得限位卡钩在滑动移入第二孔段后能通过台阶与限位孔稳定地卡接限位,从而将连接器本体与pcb板限位固定在一起,防止焊接时pcb板移位。

8、作为本实用新型的夹板式连接器结构的优选方案,所述第一孔段贯通所述pcb板的边沿,所述第一孔段远离所述第二孔段一端的开口处两侧均设置有第一倒角。开口两侧第一倒角的设置扩大了第一孔段的开口,使得第一弹性钩体和第二弹性钩体卡入限位孔时更顺畅,同时第一倒角的存在能够起到导向作用,方便第一弹性钩体和第二弹性钩体滑动卡入。

9、作为本实用新型的夹板式连接器结构的优选方案,所述夹板式连接器结构还包括紧固件,所述连接器本体上设置有连接座,所述紧固件穿设于所述第二孔段并与所述连接座连接。紧固件的设置进一步增加了连接器本体和pcb板的固定牢固度,能防止两者相对移动错位,第二孔段的设置既为限位卡钩提供了卡接位置,又能穿设固定紧固件,以进一步加固连接器本体与pcb板的连接。

10、作为本实用新型的夹板式连接器结构的优选方案,所述定位槽为贯通所述pcb板边沿的开口槽,所述定位槽的开口处两侧均设置有第二倒角。第二倒角的存在能扩大开口槽的入口,并提供导向作用,方便定位凸起顺利插入,提高插接顺畅性。

11、作为本实用新型的夹板式连接器结构的优选方案,所述定位凸起插入所述定位槽的一端设置有第三倒角。第三倒角的存在能减小定位凸起前端的横截面积,防止插接过程中定位凸起与定位槽的侧壁干涉,进一步提高插接顺畅性。

12、作为本实用新型的夹板式连接器结构的优选方案,所述pcb板上于所述限位孔的周向区域内设置有加厚部件,所述加厚部件能够填充所述pcb板与所述凹槽内壁之间的间隙。通过设置加厚部件能够局部增加pcb板的厚度,从而使pcb板能够通过加厚部件与凹槽的内壁接触,增大pcb板与凹槽内壁之间的摩擦力,进一步防止连接器本体相对pcb板移位,提高后期焊接质量。

13、作为本实用新型的夹板式连接器结构的优选方案,所述加厚部件为丝印,所述丝印通过丝印反白工艺印刷于所述限位孔周向的预设区域内。丝印反白工艺容易实现,加工成本低。

14、作为本实用新型的夹板式连接器结构的优选方案,所述加厚部件为铜层,所述铜层通过局部厚铜工艺加工于所述限位孔周向的预设区域内。

15、本实用新型的有益效果为:

16、本实用新型提供的夹板式连接器结构,在组装连接器本体与pcb板时,将凹槽对准pcb板的边沿卡入,在卡入过程中,定位凸起与对应定位槽插接配合,能够起到定位导向作用,防止连接器本体与pcb板插接偏位。同时,在卡入过程中,限位卡钩滑动卡入限位孔内,待pcb板与凹槽插接到位后,限位卡钩与限位孔卡接,能够限制连接器本体与pcb板的相对位置,防止pcb板移位,从而使pcb板能与连接器本体上的管脚稳定接触,避免焊接时出现pcb板“低头”现象,节省了再次调整pcb板位置的时间,能提高焊接效率,保证焊接质量。并且,该结构设计使得同一规格的连接器匹配不同厚度的pcb板时,均能限制pcb板与连接器本体的相对位置,保证焊接质量。此外,该夹板式连接器结构,只对连接器本体以及pcb板的自身进行了结构改进,相比于现有技术无需额外定制治具,也无需点胶,简化了连接器本体与pcb板的组装工序,能节省加工成本,提高生产效率。

技术特征:

1.夹板式连接器结构,其特征在于,包括:

2.根据权利要求1所述的夹板式连接器结构,其特征在于,所述限位卡钩(12)包括间隔设置的第一弹性钩体(121)和第二弹性钩体(122),所述第一弹性钩体(121)的挂钩与所述第二弹性钩体(122)的挂钩背向设置,所述第一弹性钩体(121)和所述第二弹性钩体(122)均能通过对应的所述挂钩与所述限位孔(21)卡接。

3.根据权利要求1所述的夹板式连接器结构,其特征在于,所述限位孔(21)包括相连通的第一孔段(211)和第二孔段(212),所述第一孔段(211)的宽度小于所述第二孔段(212)的宽度,以在所述第一孔段(211)与所述第二孔段(212)的连接处形成台阶,所述限位卡钩(12)能够经由所述第一孔段(211)滑动卡入所述第二孔段(212)并钩卡于所述台阶处。

4.根据权利要求3所述的夹板式连接器结构,其特征在于,所述第一孔段(211)贯通所述pcb板(2)的边沿,所述第一孔段(211)远离所述第二孔段(212)一端的开口处两侧均设置有第一倒角(2111)。

5.根据权利要求3所述的夹板式连接器结构,其特征在于,所述夹板式连接器结构还包括紧固件(3),所述连接器本体(1)上设置有连接座(23),所述紧固件(3)穿设于所述第二孔段(212)并与所述连接座(23)连接。

6.根据权利要求1-5任一项所述的夹板式连接器结构,其特征在于,所述定位槽(22)为贯通所述pcb板(2)边沿的开口槽,所述定位槽(22)的开口处两侧均设置有第二倒角(221)。

7.根据权利要求1-5任一项所述的夹板式连接器结构,其特征在于,所述定位凸起(13)插入所述定位槽(22)的一端设置有第三倒角(131)。

8.根据权利要求1-5任一项所述的夹板式连接器结构,其特征在于,所述pcb板(2)上于所述限位孔(21)的周向区域内设置有加厚部件(24),所述加厚部件(24)能够填充所述pcb板(2)与所述凹槽(11)内壁之间的间隙。

9.根据权利要求8所述的夹板式连接器结构,其特征在于,所述加厚部件(24)为丝印,所述丝印通过丝印反白工艺印刷于所述限位孔(21)周向的预设区域内。

10.根据权利要求8所述的夹板式连接器结构,其特征在于,所述加厚部件(24)为铜层,所述铜层通过局部厚铜工艺加工于所述限位孔(21)周向的预设区域内。

技术总结

本技术涉及连接器技术领域,公开一种夹板式连接器结构,包括连接器本体和PCB板。连接器本体上开设有凹槽,凹槽内设有限位卡钩和定位凸起。PCB板的一侧边沿上设有限位孔和定位槽,定位凸起能插入定位槽内,限位卡钩能滑动卡入限位孔并与限位孔卡接。定位凸起与定位槽插接配合,能起到定位导向作用,防止连接器本体与PCB板插接偏位。限位卡钩与限位孔卡接能限制连接器本体与PCB板的相对位置,避免焊接时出现PCB板“低头”现象,能提高焊接效率,保证焊接质量。该夹板式连接器结构,只对连接器本体以及PCB板的自身进行了结构改进,无需额外定制治具,也无需点胶,简化了组装工序,能节省加工成本,提高生产效率。

技术研发人员:姚添天,李仁锋,王娟,曹双林,李琳

受保护的技术使用者:中科可控信息产业有限公司

技术研发日:20230324

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!