一种液压治具的制作方法

本技术涉及变压器备件加工,具体而言,涉及一种液压治具。

背景技术:

1、目前变压器的线包及无骨架线圈整形一般采用台式虎钳和压力机进行,无专门的加工装置设备,由于采用的是广普加工设备而非专门针对产品结构的加工设备,因此其存在以下几个缺点:一是对产品的加工尺寸很难控制;二是加工过程中,夹持力难以控制适当,过大的夹持力度会使小直径漆包线在线圈内部断裂,直接造成整个变压器产品报废,同时夹持力如果过小,又容易造成外观尺寸达不到设计要求;此外压力机本身也存在噪音大、精度底、加压速度过快容易压暴线圈,安全系数低的问题。

2、综上所述,现有用于变压器线包及无骨架线圈整形的设备存在加工效果差、工作环境劣化的技术问题。

技术实现思路

1、本实用新型要解决的技术问题是现有用于变压器线包及无骨架线圈整形的设备存在加工效果差、工作环境劣化的技术问题。

2、为解决上述问题,本实用新型提供一种液压治具,包括框架主体以及与所述框架主体连接的治具定模和治具动模,所述框架主体呈中空方框状一体结构,所述治具定模安装固定于所述框架主体中空的一端,所述治具动模可滑动安装于所述框架主体的中空部位,所述治具定模与所述治具动模配合一端的端面设置有沿从中间向两侧方向分别凸起、凹陷、凸起的夹持面,所述治具动模的相应端面设置有中部凹陷、两侧呈阶梯状逐级凸起的夹持面,通过所述治具定模和治具动模各自夹持面的夹紧配合固定待加工的线包线圈工件,所述治具动模与夹持面相对另一端连接有液压缸组件,用于输出直线位移推动所述治具动模靠近或远离所述治具动模。

3、本实用新型所提供的设计给出了一种专门用于变压器线包及无骨架线圈整形的设备,其用于夹持待加工线圈工件的部位由动模和定模组成,通过动模对定模的相向运动完成合模夹持,二者相互配合夹持的端面结构通过特别设置的凹凸台阶面设置匹配待加工的线圈结构,既保证了夹持的牢固,防止工件在整形过程中位移造成成品结构不符合设计要求,同时端面结构设计本身也能够应对夹持力较大的情况,在夹持合模到极限时,动模和定模之间本身就预留有空间余量,能够有效避免夹持损坏线圈工件,同时以专门设置的液压缸组件代替原本压力机的结构,适配本产品加工过程进行小型化的改进,减小了设备的工作噪音,也增强了设备的安全性,有效解决了现有用于变压器线包及无骨架线圈整形的设备存在加工效果差、工作环境劣化的技术问题。

4、作为优选的方案,所述框架主体中空部位平行于所述治具动模滑动方向的两侧分别设置有侧导向限位板,所述侧导向限位板均呈长条板状,一侧均与所述框架主体中空部位的边缘安装固定,另一侧伸入框架主体的中空部位预设距离,每对所述侧导向限位板与所述框架主体的内缘之间构成用于容纳治具动模的沟槽结构,所述治具动模的滑动行程不超过所述侧导向限位板的长度,用于限定所述治具动模相对框架主体的滑移方向。优化了装置整体对治具动模滑动工作过程中的限位,保证夹持工作效果。

5、作为优选的方案,所述治具动模在与其夹持面相邻的一侧面安装固定有一对侧输送导向板,所述侧输送导向板均包括一体连接、中部弯折成直角的安装部和导向部,所述安装部用于与治具动模安装固定,所述导向部板面平行于治具动模的滑移方向、垂直伸出治具动模侧面预设距离,用于对输送至夹持位置的工件导向,两块所述输送导向板的弯折位置分别位于所述治具动模用于夹持的端面的两侧阶梯面结构位置。优化了待加工工件向治具加工部位输送的设计,通过侧导向板保证工件放入位置准确。

6、作为优选的方案,所述治具动模在侧输送导向板的同侧还设置有下输送导向板,所述下输送导向板也包括一体连接、中部弯折成直角的安装部和导向部,所述安装部用于与治具动模安装固定,所述导向部板面垂直于治具动模的滑移方向,所述下输送导向板位于两块所述侧输送导向板之间,三者各自的导向部构成底部封闭的槽体状结构,用于对输送至夹持位置的工件导向。同样优化了待加工工件向治具加工部位输送的设计,通过下导向板保证工件在上下方向上送入位置准确。

7、作为优选的方案,所述液压缸组件的基部安装固定于所述框架主体内中空结构的一端,所述液压缸组件的两侧均设置有与所述框架主体两侧面安装固定的治具托板,所述治具托板均呈中间弯折呈直角状的板件,一端用于与框架主体面贴合安装固定,另一端垂直伸出框架主体的底部。优化了治具的整体性设计,令液压治具能够稳定的安置于固定台面结构,

8、作为优选的方案,所述治具托板用于与所述框架主体的侧面安装固定的一端设置有中部的掏空结构,用于预留出液压缸组件周向厚度。优化了上述治具托板的结构设计,保证其对液压缸组件的固定牢固。

9、作为优选的方案,所述治具托板的外侧均分别设置有液压缸固定条,所述液压缸固定条的空侧的两端分别与框架主体中空部位的两侧边缘安装固定,所述液压缸固定条中部设置有圆弧形弯折位置用于匹配液压缸外周形状、将液压缸定位于所述框架主体的中空安装位置。进一步优化了液压缸组件与框架主体的连接固定,通过设置固定条的结构进一步加固连接。

10、作为优选的方案,所述治具动模用于夹持的端面的中间凹陷结构紧邻的两侧设置有沉槽结构,用于匹配待加工的工件。优化治具的定模和动模之间的结构配合,令结构更符合待加工工件结构。

11、作为优选的方案,所述治具定模的一端设置有螺纹安装孔,通过装入螺栓安装件与所述框架主体可拆卸安装固定。优化了治具定模与框架主体之间的连接方式。

技术特征:

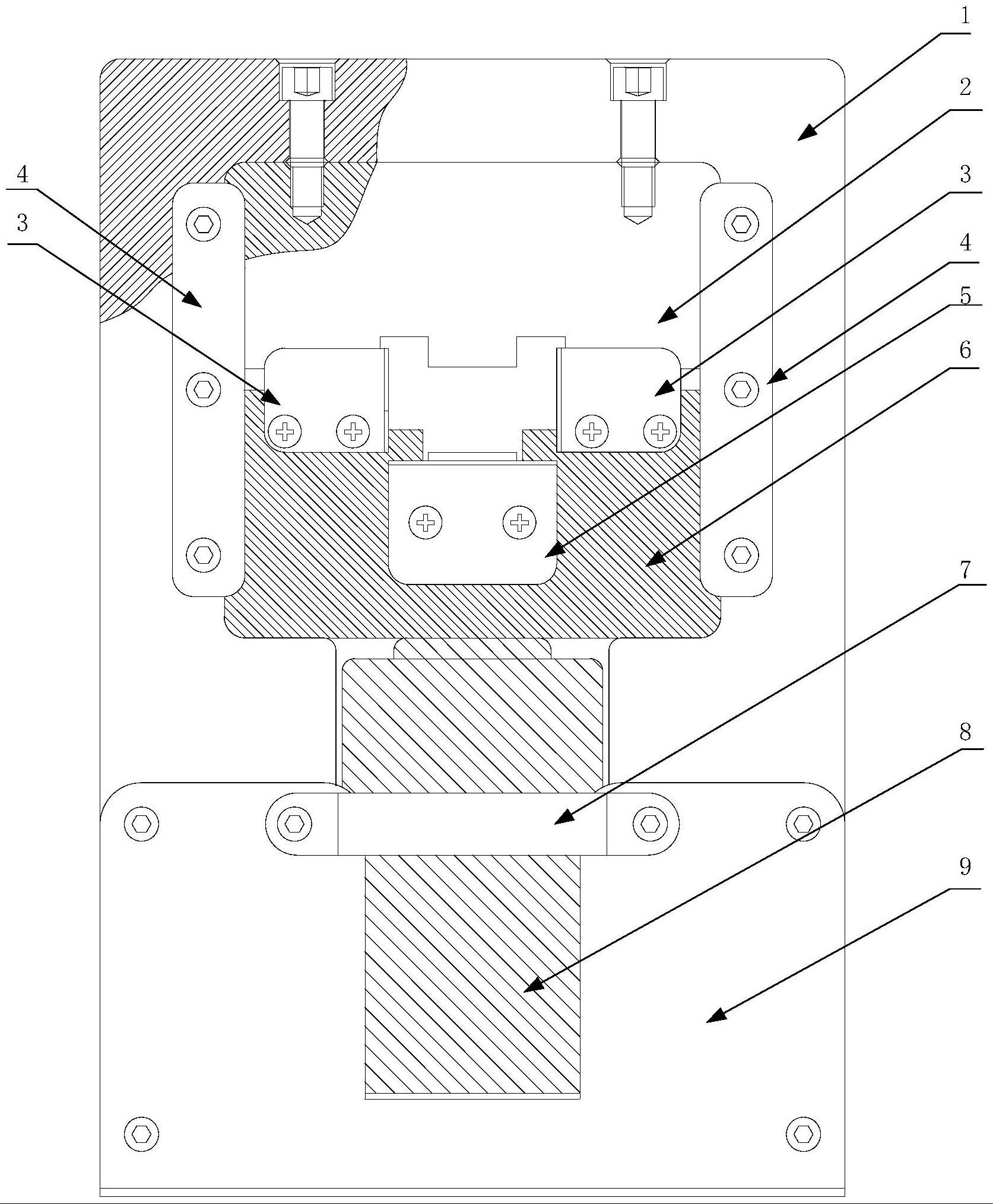

1.一种液压治具,其特征在于,包括框架主体(1)以及与所述框架主体(1)连接的治具定模(2)和治具动模(6),所述框架主体(1)呈中空方框状一体结构,所述治具定模(2)安装固定于所述框架主体(1)中空的一端,所述治具动模(6)可滑动安装于所述框架主体(1)的中空部位,所述治具定模(2)与所述治具动模(6)配合一端的端面设置有沿从中间向两侧方向分别凸起、凹陷、凸起的夹持面,所述治具动模(6)的相应端面设置有中部凹陷、两侧呈阶梯状逐级凸起的夹持面,通过所述治具定模(2)和治具动模(6)各自夹持面的夹紧配合固定待加工的线包线圈工件,所述治具动模(6)与夹持面相对另一端连接有液压缸组件(8),用于输出直线位移推动所述治具动模(6)靠近或远离所述治具动模(6)。

2.根据权利要求1所述的液压治具,其特征在于,所述框架主体(1)中空部位平行于所述治具动模(6)滑动方向的两侧分别设置有一对侧导向限位板(4),所述侧导向限位板(4)均呈长条板状,一侧均与所述框架主体(1)中空部位的边缘安装固定,另一侧伸入框架主体(1)的中空部位预设距离,每对所述侧导向限位板(4)与所述框架主体(1)的内缘之间构成用于容纳治具动模(6)的沟槽结构,所述治具动模(6)的滑动行程不超过所述侧导向限位板(4)的长度,用于限定所述治具动模(6)相对框架主体(1)的滑移方向。

3.根据权利要求2所述的液压治具,其特征在于,所述治具动模(6)在与其夹持面相邻的一侧面安装固定有一对侧输送导向板(3),所述侧输送导向板(3)均包括一体连接、中部弯折成直角的安装部和导向部,所述安装部用于与治具动模(6)安装固定,所述导向部板面平行于治具动模(6)的滑移方向、垂直伸出治具动模(6)侧面预设距离,用于对输送至夹持位置的工件导向,两块所述输送导向板的弯折位置分别位于所述治具动模(6)用于夹持的端面的两侧阶梯面结构位置。

4.根据权利要求3所述的液压治具,其特征在于,所述治具动模(6)在侧输送导向板(3)的同侧还设置有下输送导向板(5),所述下输送导向板(5)也包括一体连接、中部弯折成直角的安装部和导向部,所述安装部用于与治具动模(6)安装固定,所述导向部板面垂直于治具动模(6)的滑移方向,所述下输送导向板(5)位于两块所述侧输送导向板(3)之间,三者各自的导向部构成底部封闭的槽体状结构,用于对输送至夹持位置的工件导向。

5.根据权利要求2所述的液压治具,其特征在于,所述液压缸组件(8)的基部安装固定于所述框架主体(1)内中空结构的一端,所述液压缸组件(8)的两侧均设置有与所述框架主体(1)两侧面安装固定的治具托板(9),所述治具托板(9)均呈中间弯折呈直角状的板件,一端用于与框架主体(1)面贴合安装固定,另一端垂直伸出框架主体(1)的底部。

6.根据权利要求5所述的液压治具,其特征在于,所述治具托板(9)用于与所述框架主体(1)的侧面安装固定的一端设置有中部的掏空结构,用于预留出液压缸组件(8)周向厚度。

7.根据权利要求6所述的液压治具,其特征在于,所述治具托板(9)的外侧均分别设置有液压缸固定条(7),所述液压缸固定条(7)的空侧的两端分别与框架主体(1)中空部位的两侧边缘安装固定,所述液压缸固定条(7)中部设置有圆弧形弯折位置用于匹配液压缸外周形状、将液压缸定位于所述框架主体(1)的中空安装位置。

8.根据权利要求1-7任一项所述的液压治具,其特征在于,所述治具动模(6)用于夹持的端面的中间凹陷结构紧邻的两侧设置有沉槽结构,用于匹配待加工的工件。

9.根据权利要求6所述的液压治具,其特征在于,所述治具定模(2)的一端设置有螺纹安装孔,通过装入螺栓安装件与所述框架主体(1)可拆卸安装固定。

技术总结

本技术提供了一种液压治具,包括框架主体以及与框架主体连接的治具定模和治具动模,治具定模与治具动模配合一端的端面设置有沿从中间向两侧方向分别凸起、凹陷、凸起的夹持面,治具动模的相应端面设置有中部凹陷、两侧呈阶梯状逐级凸起的夹持面,通过治具定模和治具动模各自夹持面的夹紧配合固定待加工的线包线圈工件,治具动模连接有液压缸组件,用于输出直线位移推动治具动模靠近或远离治具动模,既保证了夹持的牢固,防止工件在整形过程中位移造成成品结构不符合设计要求,同时端面结构设计本身也能够应对夹持力较大的情况,在夹持合模到极限时,动模和定模之间本身就预留有空间余量,能够有效避免夹持损坏线圈工件。

技术研发人员:胡旭平,周云其

受保护的技术使用者:宁波永望电子科技有限公司

技术研发日:20230329

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!