光电晶体管承载装置及光电晶体管封装设备的制作方法

本技术涉及半导体加工设备,尤其涉及一种光电晶体管承载装置及光电晶体管封装设备。

背景技术:

1、焊线机主要用于半导体行业后段bog封装工艺,利用超声波摩擦原理,通过超声波摩擦振动,在时间和压力的共同作用下,使金丝和金属焊接表面产生塑性变形,达到可靠接触,两种金属原子之间在原子亲和力的作用下形成金属键,从而实现了金丝引线的焊接。属于精密线路板后道工序(cob)焊接生产设备。其主要应用于数码管、点阵、语音集成电路、厚模集成电路、晶体管等半导体器件内引线的焊接。光电晶体管是一种常见的半导体器件,光电晶体管的引脚垂直于焊线平面(pcb),由于光电晶体管中的引脚是垂直于焊线平面的,而传统的焊接设备在焊接金丝引线时需要将pcb贴附于加热台面上,光电晶体管受制于其自身结构而无法平整放置于加热台面上,这样便无法通过对光电晶体管进行加热以使其达到预设的加工温度。

2、现有技术中还未公开与光电晶体管对应的专用金丝引线焊线加工治具,为了保证光电晶体管的加工温度,常用的光电晶体管焊线加工方法通常需要将光电晶体管翻转90°以使其引脚与加工平面平行,并通过额外的治具对光电晶体管进行固定,再通过相关设备进行焊线加工,采用这种加工方式的加工设备通常结构十分复杂,加工成本较高;或是采用人工进行焊接,采用人工焊接时通常仅能够同时对一个光电晶体管进行相应加工,焊接效率低下,焊接质量的稳定性也无法保证;如果不对光电晶体管进行加热而直接进行焊接,便无法满足光电晶体管在焊接金丝引线时的加工温度,加工质量受到影响。

3、因此,有必要针对现有的光电晶体管加工设备进行改进,以改变现状。

技术实现思路

1、本实用新型提供一种光电晶体管承载装置及光电晶体管封装设备,用于解决现有半导体领域中还未公开光电晶体管的专用金丝引线焊接治具,焊接效率低下的问题。

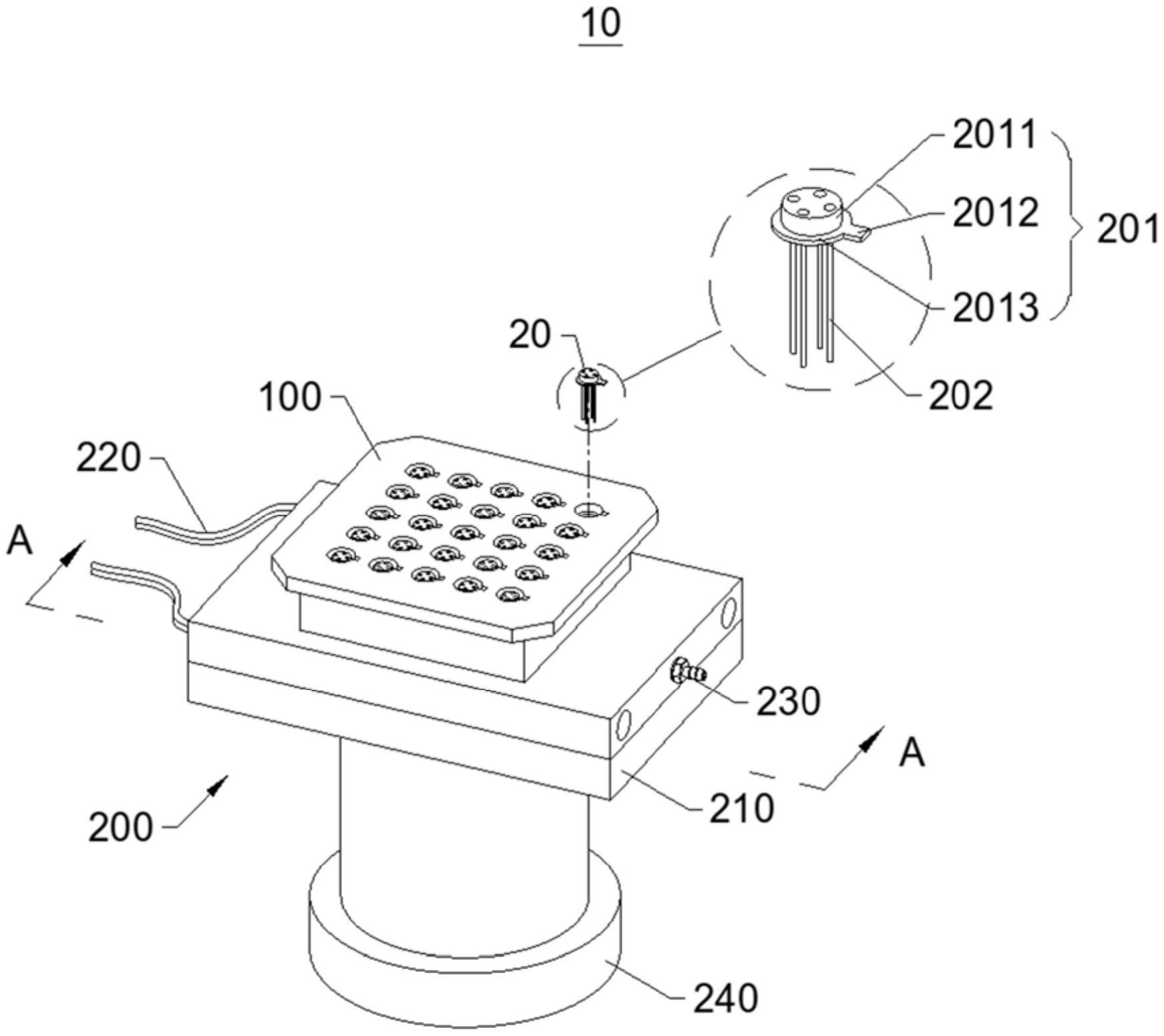

2、本实用新型提出一种光电晶体管承载装置,所述光电晶体管包括相连接的管壳和引脚,所述光电晶体管承载装置包括:

3、加热治具,所述加热治具的顶面开设有容纳腔,所述容纳腔的延伸方向垂直于所述加热治具的顶面,所述容纳腔的开口边缘设有定位面;所述容纳腔用于容纳所述引脚,所述定位面与所述管壳的底部接触并用于承托所述管壳;以及

4、加热组件,设于所述加热治具的底部并与所述加热治具接触,所述加热组件用于对所述加热治具进行加热;所述加热治具用于传导所述加热组件发出的热量对所述光电晶体管进行加热。

5、根据本实用新型的一个实施例,所述加热治具还开设有连通于所述容纳腔的安装腔,且所述安装腔设于所述容纳腔的顶部并环绕所述定位面设置,所述安装腔的内壁与所述管壳间隔设置。

6、根据本实用新型的一个实施例,所述管壳包括封装部和定位部,所述定位部连接于所述封装部并自所述封装部向外延伸,所述安装腔的内壁上开设有定位槽,所述定位槽用于容纳所述定位部。

7、根据本实用新型的一个实施例,所述安装腔的深度不小于所述管壳的长度。

8、根据本实用新型的一个实施例,所述管壳包括封装部和安装座,所述引脚的端部穿设于所述安装座内,所述封装部连接于所述安装座的顶部,且所述安装座的直径大于所述封装部的直径,所述定位面用于承托于所述安装座远离所述封装部的一侧。

9、根据本实用新型的一个实施例,所述加热组件包括加热板和加热管,所述加热板用于与所述加热治具接触;所述加热板开设有至少一个安装孔,所述加热管插设于所述安装孔内,且所述加热管用于对所述加热板进行加热。

10、根据本实用新型的一个实施例,所述加热板的顶部具有与所述加热治具贴合的加热面,所述加热板内部还开设有吸附孔,且所述吸附孔的其中至少一个开口位于所述加热面上,所述加热治具在所述加热面上的正投影覆盖所述吸附孔的开口,所述吸附孔用于与外部的真空气源连接。

11、根据本实用新型的一个实施例,所述加热组件还包括底座,所述底座的一端可拆卸连接于所述加热板,所述底座的另一端用于与外部构件连接。

12、根据本实用新型的一个实施例,所述加热治具包括座本体和延伸部,所述延伸部自所述座本体的外侧壁向外延伸。

13、本实用新型还提供了一种光电晶体管封装设备,包括:

14、焊线装置;以及

15、如上述任意一项所述的光电晶体管承载装置,所述光电晶体管承载装置包括多个所述容纳腔,所述光电晶体管承载装置用于对所述加热治具内的所述光电晶体管加热,所述焊线装置用于对所述光电晶体管进行焊线加工。

16、实施本实用新型实施例,具有如下有益效果:

17、使用本实施例的光电晶体管承载装置时,首先将光电晶体管放置于加热治具中,并使光电晶体管的引脚插设于容纳腔内,此时加热治具中的定位面与光电晶体管的管壳接触,之后将加热治具放置于加热组件上,当加热组件启动之后将热量通过加热治具传导至光电晶体管以对光电晶体管进行加热,从而使光电晶体管达到金丝引线焊接加工的所需温度,结构简单,使用便捷。

18、在本实施例的光电晶体管承载装置中,通过设置加热治具传导加热组件的热量,便可以对加热治具中的光电晶体管进行加热操作,以使光电晶体管达到金丝引线焊接的温度,整体结构简单,当应用于自动化焊线设备或是进行手工焊接时,可以有效提高加工质量和加工效率。

技术特征:

1.一种光电晶体管承载装置,其特征在于,所述光电晶体管包括相连接的管壳和引脚,所述光电晶体管承载装置包括:

2.根据权利要求1所述的光电晶体管承载装置,其特征在于,所述加热治具还开设有连通于所述容纳腔的安装腔,且所述安装腔设于所述容纳腔的顶部并环绕所述定位面设置,所述安装腔的内壁与所述管壳间隔设置。

3.根据权利要求2所述的光电晶体管承载装置,其特征在于,所述管壳包括封装部和定位部,所述定位部连接于所述封装部并自所述封装部向外延伸,所述安装腔的内壁上开设有定位槽,所述定位槽用于容纳所述定位部。

4.根据权利要求2所述的光电晶体管承载装置,其特征在于,所述安装腔的深度不小于所述管壳的长度。

5.根据权利要求2所述的光电晶体管承载装置,其特征在于,所述管壳包括封装部和安装座,所述引脚的端部穿设于所述安装座内,所述封装部连接于所述安装座的顶部,且所述安装座的直径大于所述封装部的直径,所述定位面用于承托于所述安装座远离所述封装部的一侧。

6.根据权利要求1所述的光电晶体管承载装置,其特征在于,所述加热组件包括加热板和加热管,所述加热板用于与所述加热治具接触;所述加热板开设有至少一个安装孔,所述加热管插设于所述安装孔内,且所述加热管用于对所述加热板进行加热。

7.根据权利要求6所述的光电晶体管承载装置,其特征在于,所述加热板的顶部具有与所述加热治具贴合的加热面,所述加热板内部还开设有吸附孔,且所述吸附孔的其中至少一个开口位于所述加热面上,所述加热治具在所述加热面上的正投影覆盖所述吸附孔的开口,所述吸附孔用于与外部的真空气源连接。

8.根据权利要求6所述的光电晶体管承载装置,其特征在于,所述加热组件还包括底座,所述底座的一端可拆卸连接于所述加热板,所述底座的另一端用于与外部构件连接。

9.根据权利要求1所述的光电晶体管承载装置,其特征在于,所述加热治具包括座本体和延伸部,所述延伸部自所述座本体的外侧壁向外延伸。

10.一种光电晶体管封装设备,其特征在于,包括:

技术总结

本技术涉及半导体加工设备技术领域,涉及一种光电晶体管承载装置及光电晶体管封装设备。光电晶体管承载装置包括加热治具和加热组件;加热治具开设有容纳腔,容纳腔的开口边缘设有定位面;容纳腔用于容纳引脚,定位面与管壳的底部接触并用于承托管壳;加热组件,设于加热治具的底部并与加热治具接触,加热组件用于对加热治具进行加热;加热治具用于传导加热组件发出的热量对光电晶体管进行加热。在本实施例的光电晶体管承载装置中,通过设置加热治具传导加热组件的热量,便可以对加热治具中的光电晶体管进行加热操作,以使光电晶体管达到金丝引线焊接的温度,整体结构简单,当应用于自动化焊线设备或是进行手工焊接时,可以有效提高加工质量和加工效率。

技术研发人员:曾探,陈思凡

受保护的技术使用者:深圳市思坦科技有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!