一种箱底排残油结构的制作方法

本技术涉及变压器设备领域,具体为一种箱底排残油结构。

背景技术:

1、随着超高压和特高压电网建设和发展,作为主要设备的电抗器和变压器应用非常广泛。很多情况下,大型的变压器类设备需要进行排残油操作,比如充气运输之前,设备正常的维护与检修等。排残油后,设备内剩余绝缘油越少越利于后续操作。使用现有的排残油结构排油以后,箱底还有大量残油,大量的残油对设备的充气运输、设备的正常维护与检修等造成诸多不便,而且残油也存在被污染的可能,对后续设备的运行造成一定的风险。

2、以特高压电抗器产品为例,箱底采用平钢板结构。现有排残油结采用直的弯管结构,可以根据产品实际需要调节相应尺寸l、h、w,满足产品布置和排残油需要。排残油结构弯管距离箱底的尺寸w直接影响排残油的效果,实际应用中尺寸w一般取到10-15mm。采用上述排油结构,箱底依然存有10-15mm深的绝缘油无法排出。对于较大产品而言,仍有较多的残油无法排出,以“bkdf-200000/1000”并联电抗器为例,无法排出的残油约有150kg若以“bkdf-320000/1000”并联电抗器为例,无法排出的残油约有270kg。较多的残油对设备的充气运输、设备的正常维护与检修等造成诸多不便,而且残油也存在被污染的可能,对后续设备的运行造成一定的风险。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本实用新型的目的在于提供一种箱底排残油结构,以解决现有技术中箱底底部残油无法全部排出的技术问题。

2、本实用新型是通过以下技术方案来实现:

3、一种箱底排残油结构,包括箱体和排油管组件;所述箱体的箱底处设有凹槽,且靠近凹槽的一侧箱体的侧壁上开设有连通孔,所述排油管组件的输入端通过连通孔伸入箱体的内部,且朝向凹槽内,排油管组件的输出端位于箱体外部,用于连接抽油泵装置。

4、优选的,凹槽的槽径大于排油管组件输入端的孔径。

5、优选的,凹槽的边沿为倾斜边,其中凹槽的顶部直径大于底部直径。

6、优选的,排油管组件包括管接头和管体,所述管体的输入端通过连通孔伸入至箱体内,且朝向凹槽内,所述管体的输出端位于箱体的外部,所述管接头装配在管体的输出端,用于连接抽油泵装置。

7、进一步的,连通孔的孔径与管体的管径大小对应。

8、进一步的,管体的输入端端部与箱底平齐且位于凹槽内。

9、进一步的,管体的输入端端部伸入凹槽内与凹槽的底部存在间隙。

10、优选的,管体的结构为直弯管结构或斜弯管结构。

11、优选的,连通孔在箱体的侧壁位置靠近箱底设置。

12、优选的,凹槽在箱底的位置靠近箱体中设有连通孔的侧壁设置。

13、与现有技术相比,本实用新型具有以下有益的技术效果:

14、本实用新型提供了一种箱底排残油结构,通过在箱体的箱底处设有凹槽,使得箱底处存在高低差,使得箱底的残油均流向凹槽内,并在靠近凹槽的一侧箱体的侧壁上开设有连通孔,排油管组件的输入端通过连通孔伸入箱体的内部,且朝向凹槽内,可将凹槽内的残油通过箱体外部的抽油泵进行抽出,有效的将箱体内的残油进行排除,大大降低了箱体内残油的容量,便于设备充气运输,以及设备的正常维护与检修,降低了箱体内因残油所带来的污染风险,提高了设备的安全可靠性。

15、进一步的,凹槽的槽径大于排油管组件输入端的孔径,可通过排油管组件输入端将凹槽内流入的残油进行抽离,降低了箱体内残油的容量,提高了绝缘油的使用效率。

16、进一步的,凹槽的边沿为倾斜边,其中凹槽的顶部直径大于底部直径,对箱底的残油起到导向作用,便于箱底的残油流向至凹槽内,便于排油管组件对凹槽内的残油进行排除。

17、进一步的,排油管组件包括管接头和管体,管体的输入端通过连通孔伸入至箱体内,且朝向凹槽内,管体的输出端位于箱体的外部,通过管体伸入至凹槽内,将凹槽内的残油进行排除,管接头装配在管体的输出端,用于连接抽油泵装置,提高了箱底内的残油排除效率。

18、更进一步的,连通孔的孔径与管体的管径大小对应,便于管体通过连通孔伸入至箱体内,同时对箱体起到密封作用。

19、更进一步的,管体的输入端端部与箱底平齐且位于凹槽内,便于将凹槽以外的箱底残油通过管体进行排出,提高了对箱底残油的排出效率,降低了箱体内残油的容量。

20、更进一步的,管体的输入端端部伸入凹槽内与凹槽的底部存在间隙,便于将凹槽内的残油通过管体进行排除,提高了对凹槽残油的排出效率,降低了箱体内残油的容量。

21、进一步的,管体的结构为直弯管结构或斜弯管结构,当箱体内无其他设备时,凹槽与连通孔为同一平面处,采用直弯管结构;当箱体内存在其他设备,凹槽可以与连通孔不再同一平面处,可采用斜弯管结构,提高了箱底排油的灵活性。

22、进一步的,连通孔在箱体的侧壁位置靠近箱底设置,减少了管体竖直方向的长度,提高了箱底排油的效率。

23、进一步的,凹槽在箱底的位置靠近箱体中设有连通孔的侧壁设置,减少了管体水平方向的长度,提高了箱底排油的效率。

技术特征:

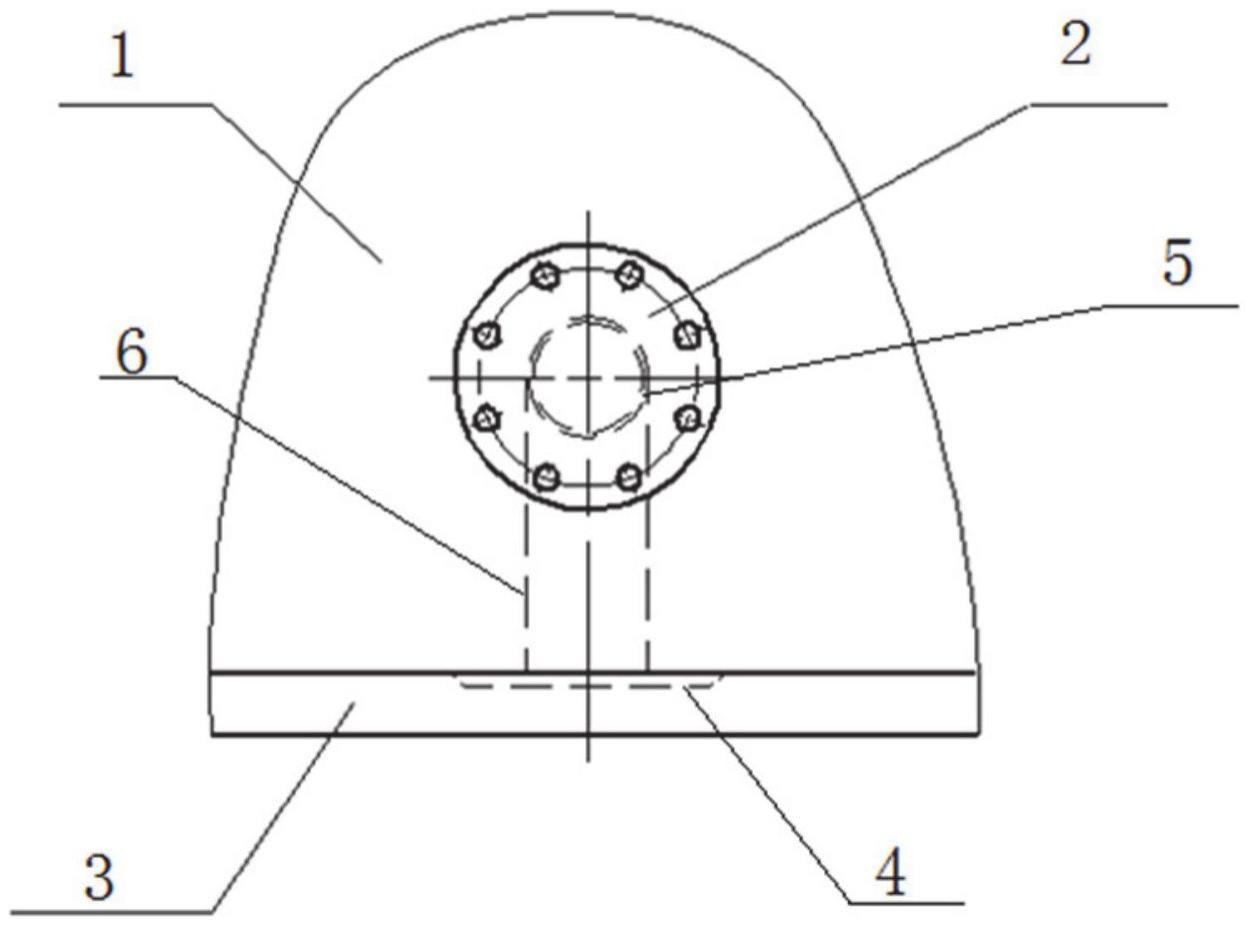

1.一种箱底排残油结构,其特征在于,包括箱体(1)和排油管组件;所述箱体(1)的箱底(3)处设有凹槽(4),且靠近凹槽(4)的一侧箱体(1)的侧壁上开设有连通孔(5),所述排油管组件的输入端通过连通孔(5)伸入箱体(1)的内部,且朝向凹槽(4)内,排油管组件的输出端位于箱体(1)外部,用于连接抽油泵装置。

2.根据权利要求1所述的一种箱底排残油结构,其特征在于,所述凹槽(4)的槽径大于排油管组件输入端的孔径。

3.根据权利要求1所述的一种箱底排残油结构,其特征在于,所述凹槽(4)的边沿为倾斜边,其中凹槽(4)的顶部直径大于底部直径。

4.根据权利要求1所述的一种箱底排残油结构,其特征在于,所述排油管组件包括管接头(2)和管体(6),所述管体(6)的输入端通过连通孔(5)伸入至箱体(1)内,且朝向凹槽(4)内,所述管体(6)的输出端位于箱体(1)的外部,所述管接头(2)装配在管体(6)的输出端,用于连接抽油泵装置。

5.根据权利要求4所述的一种箱底排残油结构,其特征在于,所述连通孔(5)的孔径与管体(6)的管径大小对应。

6.根据权利要求4所述的一种箱底排残油结构,其特征在于,所述管体(6)的输入端端部与箱底(3)平齐且位于凹槽(4)内。

7.根据权利要求4所述的一种箱底排残油结构,其特征在于,所述管体(6)的输入端端部伸入凹槽(4)内与凹槽(4)的底部存在间隙。

8.根据权利要求4所述的一种箱底排残油结构,其特征在于,所述管体(6)的结构为直弯管结构或斜弯管结构。

9.根据权利要求1所述的一种箱底排残油结构,其特征在于,所述连通孔(5)在箱体(1)的侧壁位置靠近箱底(3)设置。

10.根据权利要求1所述的一种箱底排残油结构,其特征在于,所述凹槽(4)在箱底(3)的位置靠近箱体(1)中设有连通孔(5)的侧壁设置。

技术总结

本技术涉及变压器设备领域,公开了一种箱底排残油结构,通过在箱体的箱底处设有凹槽,使得箱底处存在高低差,使得箱底的残油均流向凹槽内,并在靠近凹槽的一侧箱体的侧壁上开设有连通孔,排油管组件的输入端通过连通孔伸入箱体的内部,且朝向凹槽内,可将凹槽内的残油通过箱体外部的抽油泵进行抽出,有效的将箱体内的残油进行排除,大大降低了箱体内残油的容量,便于设备充气运输,以及设备的正常维护与检修,降低了箱体内因残油所带来的污染风险,提高了设备的安全可靠性。

技术研发人员:李振虎,胡坤,赵睿南,张延军,巨玲

受保护的技术使用者:西安西电变压器有限责任公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!