焊带件、复合膜及电池组件的制作方法

本技术属于光伏,具体涉及焊带件、复合膜及电池组件。

背景技术:

1、随着不可再生能源的频频告急,太阳能作为新能源为全球的能源结构提供了新的可能性。太阳能取之不尽用之不竭,解决了能源不足的后顾之忧。

2、太阳能电池是实现光能到电能转换的重要器件,目前的太阳能电池包括多种类型,在电池片制备完成后通常串、并联形成电池组件,实现大规模应用。从电池片到电池组件,一般是通过互联技术将多片电池片先串联形成电池串,进而通过敷设、层压等工艺,将多个电池串并联形成电池组件。

3、串联方式之一是通过焊带件连接相邻的电池片,然而现有技术中,在将焊带件与电池片进行焊接时,焊带件与电池片之间存在由于偏移导致的偏焊和虚焊现象,尤其随着光伏市场的发展,市场的竞争越演越烈,围绕降本提效这一指标,最近几年各光伏企业均在布局无主栅太阳能电池来降低电池端的银浆耗量,而无主栅太阳能电池的焊带件直径比常规焊带件的直径更小,因此在焊接过程中,无主栅太阳能电池的焊带件更容易偏移细栅,造成焊偏。

4、因此,克服现有技术中的焊带件与电池片之间存在虚焊和偏焊,是目前本领域技术人员亟待解决的技术问题。

技术实现思路

1、本实用新型要解决的技术问题在于克服现有技术中的焊带件与电池片之间存在虚焊和偏焊的缺陷,从而提供一种焊带件、复合膜及电池组件。

2、本实用新型提供一种焊带件,所述焊带件适于将相邻的电池片串联,包括:焊带基体,所述焊带基体包括焊接区和连接区,位于所述焊接区的所述焊带基体表面包括焊接平面和相对于所述焊接平面背向外凸的背向曲面,所述焊接平面适于朝向电池片并与电池片接触,所述背向曲面适于背向电池片;所述焊带基体在所述焊接平面的边缘区域朝向所述焊带基体内凹进构成第一槽,且所述第一槽的壁面连接所述背向曲面;焊接膜,所述焊接膜包覆所述焊接区的所述焊带基体的外表面。

3、可选的,所述焊带基体为带状,所述第一槽的长度方向与所述焊带基体的延伸方向垂直或者不垂直,所述第一槽的长度方向为所述第一槽的延伸方向。

4、可选的,所述第一槽在垂直于所述第一槽的长度方向的截面图形包括三角形,所述三角形的底边与所述焊接平面位于同一面。

5、可选的,所述第一槽的长度方向与所述焊带基体的延伸方向之间具有锐角夹角,所述锐角夹角的范围为30°-40°。

6、可选的,所述第一槽的高度为所述焊带件高度的1/10-1/7。

7、可选的,所述第一槽的宽度为所述焊接区长度的1/100-1/80。

8、可选的,所述第一槽的长度为所述焊接区宽度的1/2-2/3。

9、可选的,所述第一槽的数量为若干个。

10、可选的,在所述焊接区的任一侧的边缘具有若干第一槽,若干个所述第一槽在平行于所述焊带基体的延伸方向上均匀间隔排布。

11、可选的,在所述焊带基体的延伸方向上,任意相邻的所述第一槽之间的间距为0.8mm-1.2mm。

12、可选的,所述焊带基体在所述背向曲面的部分区域朝向所述焊带基体内凹进构成第二槽,所述第二槽的延伸方向垂直于所述焊带基体的延伸方向,所述第二槽和所述第一槽连通。

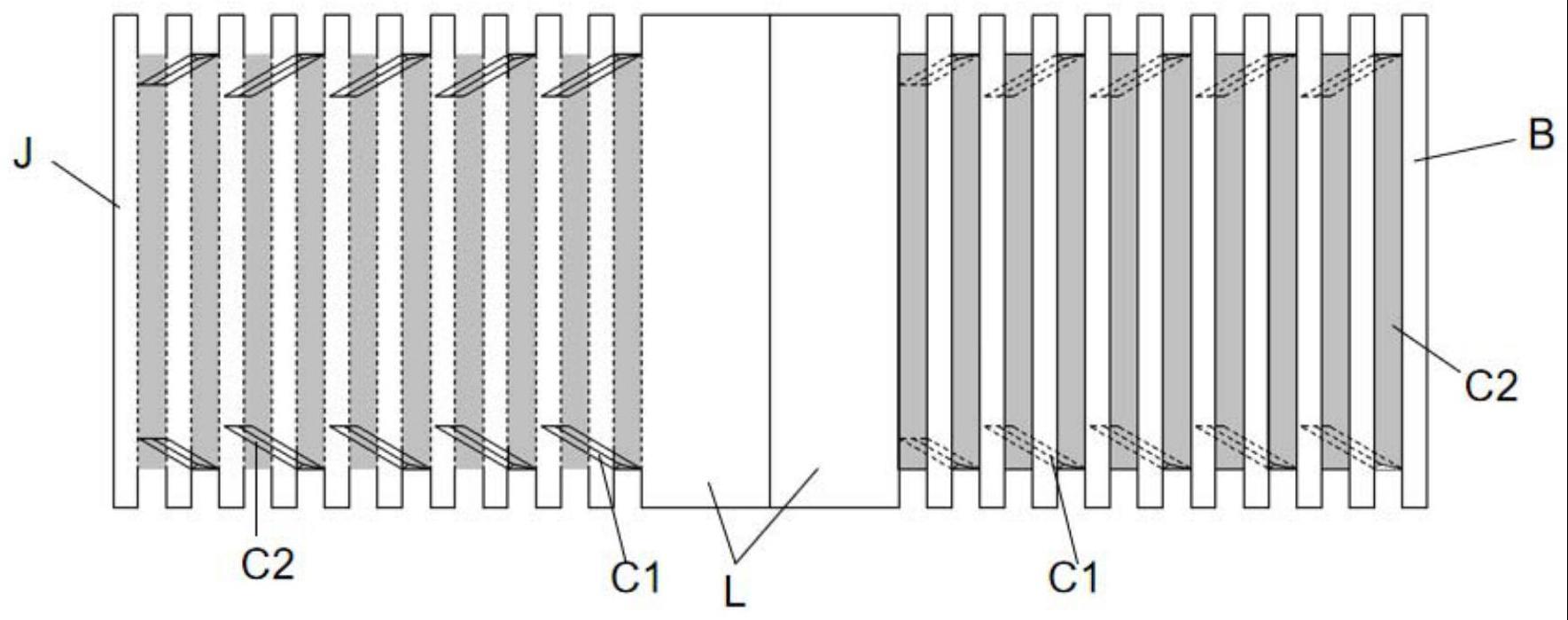

13、可选的,所述第二槽的深度为所述焊带件高度的7/40-9/40。

14、可选的,所述第二槽的宽度为所述焊接区长度的1/800-3/800。

15、可选的,所述第二槽的数量为若干个,若干个所述第二槽在平行于所述焊带基体的延伸方向上均匀间隔排布。

16、可选的,任意相邻的所述第二槽之间的间距与任意相邻的所述第一槽之间的间距相等。

17、可选的,所述第二槽的切面与所述第一槽的切面重合。

18、可选的,所述焊接区包括第一焊接区和第二焊接区;所述连接区连接所述第一焊接区和所述第二焊接区;所述第一槽包括第一子槽和第二子槽;所述第一焊接区包括第一焊接平面和相对于所述第一焊接平面背向外凸的第一背向曲面,所述第一焊接平面适于朝向相邻的电池片中的一个电池片并与电池片接触,所述第一背向曲面适于背向电池片;所述第二焊接区包括第二焊接平面和相对于所述第二焊接平面背向外凸的第二背向曲面,所述第二焊接平面适于朝向相邻的电池片中的另一个电池片并与另一个电池片接触,所述第二背向曲面适于背向另一个电池片;所述焊带基体在所述第一焊接平面的边缘区域朝向所述焊带基体内凹进构成第一子槽,且所述第一子槽的壁面连接所述第一背向曲面;所述焊带基体在所述第二焊接平面的边缘区域朝向所述焊带基体内凹进构成第二子槽,且所述第二子槽的壁面连接所述第二背向曲面。

19、可选的,所述连接区具有相对的第一面和第二面,所述第一面位于所述第一背向曲面和所述第二焊接平面之间,所述第二面位于所述第一焊接平面和所述第二背向曲面之间,所述第一面的弧度自所述第一背向曲面至所述第二焊接平面的方向逐渐递减至零,所述第二面的弧度自所述第一背向曲面至所述第二焊接平面方向由零逐渐递增。

20、本实用新型还提供一种复合膜,用于对无主栅太阳能电池进行封装,所述无主栅太阳能电池的正反两表面均具有细栅且仅具有细栅,包括:承载膜,所述承载膜的一侧表面开设有若干个凹槽;以上所述的焊带件,所述焊接区位于所述承载膜的一侧表面或所述凹槽内,所述焊接区用于汇集所述细栅的电流,所述背向曲面朝向所述凹槽的开口。

21、本实用新型还提供一种电池组件,包括:若干个电池片;以上所述的焊带件,所述焊带件串联连接相邻的电池片;所述焊接平面焊接在电池片的一侧表面;所述第一槽中填充有焊接膜。

22、可选的,所述焊接区包括第一焊接区和第二焊接区;对于任意相邻的第一电池片和第二电池片,所述第一焊接区与所述第一电池片的受光面焊接,所述第二焊接区与所述第二电池片的背光面焊接。

23、本实用新型技术方案,具有如下优点:

24、本实用新型提供的焊带件,所述焊带基体包括焊接区和连接区,位于所述焊接区的所述焊带基体表面包括焊接平面和相对于所述焊接平面背向外凸的背向曲面,所述焊接平面适于朝向电池片并与电池片接触,所述背向曲面适于背向电池片,所述焊带件与电池片为面接触,因此焊带件与电池片之间的焊接平面积较大,可以避免出现焊接拉力不足以及虚焊的现象;所述背向曲面位于所述焊接平面背向电池片的一侧;所述焊带基体在所述焊接平面的边缘区域朝向所述焊带基体内凹进构成第一槽,且所述第一槽的壁面连接所述背向曲面,所述第一槽可以提高所述焊带件与电池片之间的摩擦,进而可以避免所述焊带件在焊接过程中出现滑动而导致偏焊,因此第一槽可以提高焊接精度;所述焊接膜包覆所述焊接区的所述焊带基体的外表面,在焊接过程中,与所述焊接平面连接的背向曲面上的焊接膜会发生融化且沿着背向曲面流到第一槽中,进一步增强所述焊带件与电池片之间的焊接强度。综上,所述焊带件与电池片之间可实现精准焊接且结合力较强。

25、进一步的,所述第一槽的数量为若干个;优选的,在所述焊接区的任一侧的边缘具有若干第一槽,若干个所述第一槽在平行于所述焊带基体的延伸方向上均匀间隔排布;若干个第一槽可以进一步提高所述焊带件与电池片之间的摩擦,进而可以避免所述焊带件在焊接过程中出现偏焊,提高焊接精度。

26、进一步的,所述焊带基体在所述背向曲面的部分区域朝向所述焊带基体内凹进构成第二槽,所述第二槽的延伸方向垂直于所述焊带基体的延伸方向;在抓取焊带件时,所述第二槽可以增加焊带夹爪与焊带件之间的摩擦力,防止在抓取焊带件过程中焊带件掉落,提高焊接效率。

27、进一步的,所述第二槽和所述第一槽连通,在焊接过程中,所述第二槽中的焊接膜发生融化且沿着第二槽流到第一槽中,可以增强所述焊带件与电池片之间的焊接强度。

28、进一步的,所述连接区具有相对的第一面和第二面,所述第一面位于所述第一背向曲面和所述第二焊接平面之间,所述第二面位于所述第一焊接平面和所述第二背向曲面之间,所述第一面的弧度自所述第一背向曲面至所述第二焊接平面的方向逐渐递减至零,所述第二面的弧度自所述第一背向曲面至所述第二焊接平面方向由零逐渐递增。所述连接区不需要采用压扁机构压扁,降低了制作成本。

- 还没有人留言评论。精彩留言会获得点赞!