一种倒装式COB封装结构的制作方法

本申请涉及封装领域,尤其是涉及一种倒装式cob封装结构。

背景技术:

1、板上芯片封装技术(chips on board,简称cob)是在基板的表面粘附裸芯片后进行电气连接的一种封装方式。cob封装主要包括正装和倒装两种方式,其中的倒装是将电极设置于芯片靠近基板的一侧,并将电极与基板电路进行贴合固定的技术。

2、倒装结构的cob技术,常见的固定方式为回流焊,也称再流焊,即,在电子元件的各电极表面预先设置定量的固体焊剂,将芯片放置于预定位置后,对整板进行加热使得焊剂融化,浸润基板上的电极,降温凝固后形成稳定连接的电路板。

3、上述的技术存在以下的问题,当对整板进行加热的时候,液态的焊剂浸润基板电极的同时,也可能与附近的焊剂相接触,一旦焊剂之间发生连接就会导致短路烧板的故障。因此,需要一种能预防短路现象发生的倒装式cob封装结构。

技术实现思路

1、为了解决倒装式cob在回流焊过程中易发生短路的问题,保障倒装式cob封装结构的合格率,本申请提供一种倒装式cob封装结构。

2、本申请提供一种倒装式cob封装结构,采用如下技术方案:

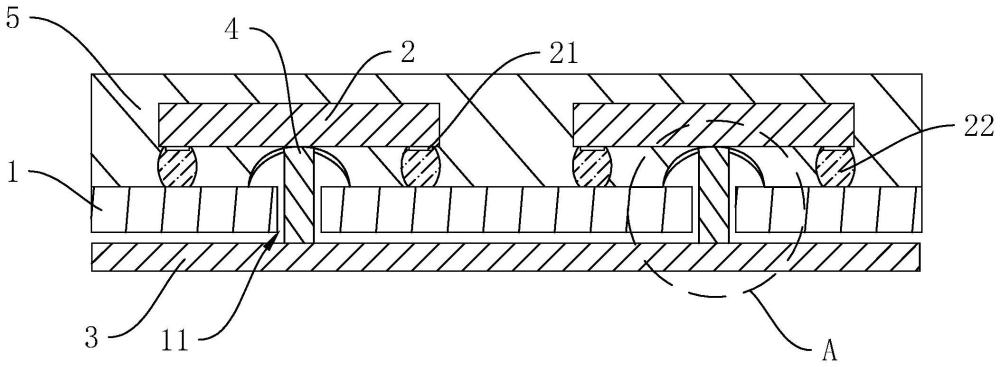

3、一种倒装式cob封装结构包括基板、芯片、封装层、背板和伞部;所述芯片阵列分布于所述基板的一侧表面,每个所述芯片有至少两个电极通过焊剂与所述基板电连接;所述基板上开设有多个通孔,所述通孔与所述芯片一一对应,每一个所述通孔设置于其对应的所述芯片的所述电极之间;所述背板设置于所述基板背离所述芯片的一侧,所述伞部固定连接于所述背板靠近所述基板的一侧,且与所述通孔一一对应;所述伞部包括伞柱与伞盖,所述伞柱一端固定于所述背板上,另一端与所述伞盖连接,所述伞柱配置为穿过所述通孔,所述伞盖位于所述芯片和所述基板之间且与所述基板抵接,所述伞盖靠近所述背板一侧的尺寸大于所述通孔,且小于对应的所述电极的间距,所述伞盖表面绝缘;所述封装层覆盖整个所述基板靠近所述芯片的一侧,且包覆所有所述芯片。

4、通过采用上述技术方案,同一芯片的多个电极被伞盖所分隔,在回流焊的过程中,融化的焊剂被伞盖阻隔,避免了不同电极之间被导通进而导致整个封装结构烧板。

5、优选的,所述伞柱与所述伞盖采用一体式设计,所述伞盖由弹性绝缘材料制成。

6、通过采用上述技术方案,整个伞部一体式设计,在基板与背板的结合过程中,伞部穿过基板的通孔,伞柱贯穿通孔的两端,伞盖在基板远离背板的一侧展开,一方面增大了阻隔面积,优化了防短路的效果,另一方面,伞盖的边缘与基板抵接,也对基板与背板的结合起到了卡接的效果。

7、优选的,所述伞盖沿其轴线开设有穿柱孔,所述穿柱孔贯穿所述伞盖,所述伞柱穿过所述穿柱孔与所述芯片抵接。

8、通过采用上述技术方案,伞柱一端与背板固定,另一端抵接于芯片,在正常工作场景下,芯片发热后,热量能被伞柱以较高的效率导出,维持整个封装机构较低的工作温度。

9、优选的,所述伞盖与所述伞柱采用分体式设计,所述伞盖靠近所述伞柱一侧开有穿柱孔,所述伞柱穿过所述通孔后穿入所述穿柱孔。

10、通过采用上述技术方案,伞盖和伞柱分体式设计,在实际安装的过程中,可以从基板的两侧进行装配,伞盖和伞柱套接后,也能对基板与背板的结合进行固定,此外,因为不再强调伞盖需要从基板的通孔中穿出,所以,伞盖的选择可以更加自由,当伞盖以导热性能良好的金属为基底时,基板的导热结构与芯片有更大的导热接触面,导热效果更好。

11、优选的,所述伞柱上设有凸缘,相应的,所述穿柱孔内设有与所述凸缘配合的凹槽,所述凸缘与所述穿柱孔的孔口为过盈配合。

12、通过采用上述技术方案,伞盖套设于伞柱上,抵达预定位置后,难以因为环境扰动而脱出,在工作与生产的过程中具有较高的稳定性。

13、优选的,所述伞盖靠近所述背板一侧凸设有凸台,所述凸台的外径小于所述通孔的直径,所述穿柱孔贯穿所述凸台,所述凸台配置为插入所述通孔与所述伞柱之间。

14、通过采用上述技术方案,伞盖和基板之间的定位不再完全依赖于伞柱,即使脱离伞柱也可以完成伞盖与基板的定位,在实际生产流程中,可以选择优先完成基板与伞盖、芯片的装配,然后装配背板及伞柱。

15、优选的,所述伞盖由紫铜制成,其表面涂覆绝缘漆,且穿柱孔内涂有导热膏。

16、通过采用上述技术方案,在保证了本申请“使同一芯片的多个电极相互分隔”的技术效果的前提下,伞部具有更大的导热面积和更好的导热性能,在实际使用过程中,封装结构的散热性能更佳;其次,在封装的过程中,对背板进行加热,也可经由伞柱、伞盖将热量传导至芯片与基板之间的封装胶液,封装胶液温度上升,黏度下降,流动性增强,其充型能力增强,气泡也可以更快排出。

17、优选的,所述背板和所述伞柱选用材料的导热性能大于或等于400w/(m·k)。

18、通过采用上述技术方案,芯片在工作过程中所产生的热量,能被快速传导至背板上,背板分摊热量并与空气或其他散热器进行热量交换,达到高效散热的效果。

19、优选的,所述伞盖靠近所述芯片的一面设有密布的针刺,相邻所述针刺之间的间距小于10μm。

20、通过采用上述技术方案,封装过程中,当封装胶液中的气泡接触到针刺时,针刺会破坏气泡的表面张力使之破碎,当气泡的尺寸小于临界析出半径时,气泡会自发湮灭,达到消泡的效果。

21、优选的,所述针刺表面与所述焊剂的润湿角大于90°,所述针刺表面与所述封装层的材料的润湿角小于60°。

22、通过采用上述技术方案,一方面,焊剂在针刺与伞盖的表面上具有收缩成团的趋势,倾向于被电极上的焊剂团所附着,避免各电极的导通;另一方面,封装胶液会有自发挤入针刺间隙,将空气挤出的趋势,封装胶液表面的分子作用力提供了其充型的驱动力。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1.倒装式cob封装结构中的伞盖设置于基板和芯片之间,将同一芯片的多个电极分隔,避免了再流焊过程中融化的焊剂相互接触导致的短路。

25、2.倒装式cob封装结构的伞盖表面设有尖刺,相邻尖刺的间距小于封装胶可能产生的气泡,用以破坏气泡的表面张力避免在封装结构中形成气孔。

26、3.倒装式cob封装结构的伞部贯穿基板,一方面,在制造过程中,对背板进行加热,可以将热量传导至伞盖,加热封装胶,以增加封装胶的流动性,辅助消泡;另一方面,在使用过程中,伞部可以更高效地将芯片的热量导出,达到更好的散热效果。

技术特征:

1.一种倒装式cob封装结构,包括基板(1)、芯片(2)、封装层(5),其特征在于:还包括背板(3)和伞部(4);

2.根据权利要求1所述的倒装式cob封装结构,其特征在于:所述伞柱(41)与所述伞盖(42)采用一体式设计,所述伞盖(42)由弹性绝缘材料制成。

3.根据权利要求2所述的倒装式cob封装结构,其特征在于:所述伞盖(42)沿其轴线开设有穿柱孔,所述穿柱孔贯穿所述伞盖(42),所述伞柱(41)穿过所述穿柱孔与所述芯片(2)抵接。

4.根据权利要求1所述的倒装式cob封装结构,其特征在于:所述伞盖(42)与所述伞柱(41)采用分体式设计,所述伞盖(42)靠近所述伞柱(41)一侧开有穿柱孔,所述伞柱(41)穿过所述通孔(11)后穿入所述穿柱孔。

5.根据权利要求4所述的倒装式cob封装结构,其特征在于:所述伞柱(41)上设有凸缘,相应的,所述穿柱孔内设有与所述凸缘配合的凹槽,所述凸缘与所述穿柱孔的孔口为过盈配合。

6.根据权利要求4所述的倒装式cob封装结构,其特征在于:所述伞盖(42)靠近所述背板(3)一侧凸设有凸台,所述凸台的外径小于所述通孔(11)的直径,所述穿柱孔贯穿所述凸台,所述凸台配置为插入所述通孔(11)与所述伞柱(41)之间。

7.根据权利要求4所述的倒装式cob封装结构,其特征在于:所述伞盖(42)由紫铜制成,其表面涂覆绝缘漆,且穿柱孔内涂有导热膏。

8.根据权利要求1-7中任一项所述的倒装式cob封装结构,其特征在于:所述背板(3)和所述伞柱(41)选用材料的导热性能大于或等于400w/(m·k)。

9.根据权利要求1-7中任一项所述的倒装式cob封装结构,其特征在于:所述伞盖(42)靠近所述芯片(2)的一面设有密布的针刺,相邻所述针刺之间的间距小于10μm。

10.根据权利要求9所述的倒装式cob封装结构,其特征在于:所述针刺表面与所述焊剂(22)的润湿角大于90°,所述针刺表面与所述封装层(5)的材料的润湿角小于60°。

技术总结

本申请涉及封装领域,尤其是涉及一种倒装式COB封装结构,包括基板、芯片、封装层、背板和伞部;芯片阵列分布于基板的一侧表面,每个芯片有至少两个电极与基板电连接;基板上开设有多个通孔,通孔与芯片一一对应,每一个通孔设置于其对应的芯片的电极之间;背板设置于基板背离芯片的一侧,伞部固定连接于背板靠近基板的一侧,且与通孔一一对应;伞部包括伞柱与伞盖,伞柱一端固定于背板上,另一端与伞盖连接,伞柱配置为穿过通孔,伞盖位于芯片和基板之间且与基板抵接,伞盖靠近背板一侧的尺寸大于通孔,且小于对应的电极的间距,伞盖表面绝缘;封装层包覆所有芯片。本申请能有效降低倒装式COB封装结构回流焊过程中发生短路的可能性。

技术研发人员:殷仕乐,洪会清,马骏,王强,汪章林,康勇君

受保护的技术使用者:深圳市中美欧光电科技有限公司

技术研发日:20230625

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!