一种新型顶栅结构金属氧化物阵列基板的制作方法

【】本技术涉及显示器面板领域,具体涉及一种新型顶栅结构金属氧化物阵列基板。

背景技术

0、

背景技术:

1、在液晶显示领域中,ffs(fringe field switching)技术是一种通过tft基板上的顶层条状像素电极和底层面状com电极(bottom com)或者顶层com像素电极和底层面状像素电极(bop com)之间产生的边缘电场,使电极之间及电极正上方的液晶分子都能在平行于玻璃基板的平面上发生转动的液晶显示技术。采用ffs像素结构下的液晶面板具有高透过率、高可视角、高对比度、高色域等特点,是目前高端液晶显示面板的主要像素结构类型。利用金属氧化物半导体材料制备的薄膜晶体管因其具有漏电流小、场效应迁移率高、区域均匀性好等优点,成为显示面板中阵列基板的重要发展技术之一。

2、现有基于ffs像素结构下所制备的顶栅氧化物tft阵列基板一般需要8~11枚光罩,且需要离子注入设备对半导体层进行导体化处理,在商业化开发氧化物阵列基板的过程中,光罩数量越少,工艺流程越精简,就意味着生产效率越高,生产周期越短,物料成本等生产成本也随之降低,如何解决商业化大面积生产高品质氧化物阵列基板的同时尽量减少所需的成本支出,提高产能,是目前业内的开发瓶颈之一。

3、基于薄膜晶体管栅极所在位置,现有氧化物tft主要结构类型可分为底栅结构和顶栅结构;底栅结构主要优势为结构简单,栅极可完全控制半导体层但是工艺条件要求高且由于栅极与源漏极的交叠面积较大,导致寄生电容较大;顶栅结构主要优势为工艺条件要求简单且栅极与源漏极的交叠面积较小即寄生电容小,但由于栅极无法完全控制半导体层的所有区域,就导致实际生产中需要购置额外设备以及工艺对器件沟道之外的区域进行离子掺杂即对材料做导体化处理,工艺复杂且成本较高。

4、以现有顶栅(top gate)氧化物-ffs阵列基板为例:在顶栅结构中,由于栅极仅覆盖薄膜晶体管沟道区域,即使栅极加电压使得半导体层沟道区处于导体特性时,由于栅极无法覆盖半导体层的其他区域,如半导体层在与器件源漏极的接触区域仍保持绝缘态,使得该区域接触阻抗位于较高水准,造成器件电性传输曲线恶化;现有工艺为解决顶栅这一结构性问题,一般在半导体层制备完成后新增一枚光罩或利用栅极作为遮挡层对半导体层非沟道区域进行离子掺杂处理,使得该区域半导体材料导体化,减少传输电阻以及接触电阻。

5、因此,针对现有顶栅结构氧化物薄膜晶体管为解决半导体层接触电阻过大且需要额外的设备以及光罩对膜层进行工艺处理造成的设备成本以及物料/人力成本提升的问题,本实用新型提出了一种新型顶栅结构金属氧化物阵列基板,通过结构优化,无需额外光罩或者离子注入设备即可减少器件半导体层与源漏极接触区接触阻抗,提高器件性能及稳定性。

技术实现思路

0、

技术实现要素:

1、本实用新型要解决的技术问题,在于提供一种新型顶栅结构金属氧化物阵列基板,通过结构优化,无需额外光罩或者离子注入设备即可减少器件半导体层与源漏极接触区接触阻抗,提高器件性能及稳定性,同时其膜层数量少、光罩使用数量也少,工艺简单,可大大降低生产成本。

2、本实用新型是这样实现上述技术问题的:

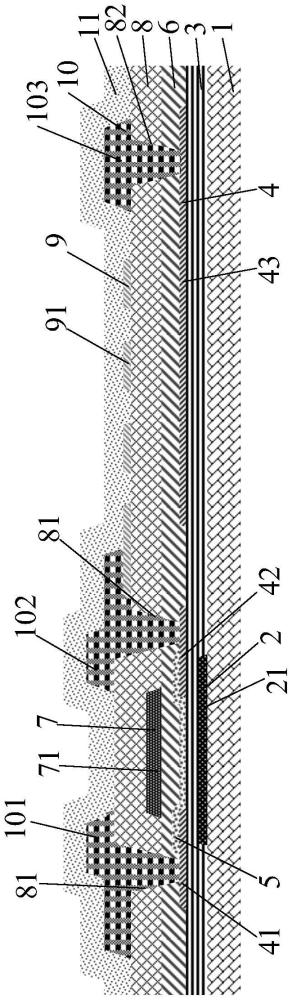

3、一种新型顶栅结构金属氧化物阵列基板,包括玻璃基板,

4、第一金属层,设置在所述玻璃基板上,所述第一金属层包括遮光层;

5、第一绝缘层,设置在所述第一金属层上;

6、中间导电接触层,设置在所述第一绝缘层上,包括第一接触层、第二接触层和com电极,所述中间导电接触层采用透明氧化物导体材料制备;

7、半导体层,设置在所述中间导电接触层上,所述半导体层的位置与所述遮光层相对应,所述半导体层的两端分别与第一接触层和第二接触层的一端相搭接;

8、栅极绝缘层,设置在所述半导体层上;

9、第二金属层,设置在所述栅极绝缘层上,所述第二金属层包括栅极;

10、第一中间绝缘层,设置在所述第二金属层上,所述第一中间绝缘层开设有第一通孔和第二通孔,所述第一通孔有二个,二所述第一通孔分别位于所述栅极的两侧,且向下贯穿所述栅极绝缘层,并分别露出所述第一接触层和第二接触层的上表面;所述第二通孔位于所述com电极的上方,且向下贯穿所述栅极绝缘层,并露出所述com电极的上表面;

11、透明导电层,设置在所述第一中间绝缘层上,所述透明导电层包括像素电极;

12、第三金属层,设置在所述透明导电层上,所述第三金属层包括源极、漏极和com信号线,所述源极和漏极分别通过对应的第一通孔与对应的第一接触层和第二接触层相连接;所述com信号线通过第二通孔与所述com电极相连;所述漏极的一端与所述像素电极一端相搭接;

13、保护层,设置在所述第三金属层上。

14、进一步地,所述第一接触层与第二接触层之间的间距小于所述栅极宽度。

15、进一步地,所述第一金属层、第二金属层以及第三金属层选用铝、钼、钛、镍、铜、银、钨中的一种,形成单层结构,或两种以上的上述材质组成的多层结构,或两种以上的上述材质组成合金;

16、所述第一绝缘层、栅极绝缘层、第一中间绝缘层、保护层为单层或多层结构,材质选用无机氧化物或者绝缘性质的化合物;

17、所述透明导电层的材质为ito。

18、进一步地,所述半导体层位于所述中间导电接触层下方。

19、进一步地,所述中间导电接触层的材质为氧化铟锡ito或氧化锌zno。

20、进一步地,所述中间导电接触层和所述半导体层之间还设置有第二中间绝缘层,所述中间导电接触层上表面均裸露在所述第二中间绝缘层的外部;所述第二中间绝缘层为单层或多层结构,材质选用无机氧化物或者绝缘性质的化合物。

21、本实用新型具有如下优点:

22、综上,本实用新型通过结构优化,在半导体层和源漏极之间设置一中间导电接触层,使半导体层通过中间导电接触层与源漏极相连接,即中间导电接触层作为讯号传递介质,源漏极仅与中间导电接触层接触,即可减少器件半导体层与源漏极接触区接触阻抗;同时,将中间导电接触层设置为驱动画素偏转的com电极,还可减少阵列基板的膜层数量。

23、因此,本实用新型无需额外光罩或者离子注入设备即可减少器件半导体层与源漏极接触区接触阻抗,可提高器件性能及稳定性,并且本实用新型阵列基板的膜层数量少、光罩需求数量也少,工艺简单,可大大降低生产成本。

24、另外,本实用新型的源极侧中间导电接触层与漏极侧中间导电接触层之间的间距小于栅极宽度,可使得栅极可以完全控制半导体层;本实用新型还通过在中间导电接触层与半导体层之间增加一层第二中间绝缘层,可以修复因中间导电接触层在成膜以及蚀刻等工艺对第一绝缘层的破环作用,进一步优化tft器件稳定性。

技术特征:

1.一种新型顶栅结构金属氧化物阵列基板,其特征在于:包括玻璃基板,

2.根据权利要求1所述的一种新型顶栅结构金属氧化物阵列基板,其特征在于:所述第一接触层与第二接触层之间的间距小于所述栅极宽度。

3.根据权利要求1所述的一种新型顶栅结构金属氧化物阵列基板,其特征在于:所述第一金属层、第二金属层以及第三金属层选用铝、钼、钛、镍、铜、银、钨中的一种,形成单层结构,或两种以上的上述材质组成的多层结构;

4.根据权利要求1所述的一种新型顶栅结构金属氧化物阵列基板,其特征在于:所述半导体层位于所述中间导电接触层下方。

5.根据权利要求1所述的一种新型顶栅结构金属氧化物阵列基板,其特征在于:所述中间导电接触层的材质为氧化铟锡ito或氧化锌zno。

6.根据权利要求1所述的一种新型顶栅结构金属氧化物阵列基板,其特征在于:所述中间导电接触层和所述半导体层之间还设置有第二中间绝缘层,所述中间导电接触层上表面均裸露在所述第二中间绝缘层的外部;所述第二中间绝缘层为单层或多层结构,材质选用无机氧化物或者绝缘性质的化合物。

技术总结

本技术提供一种新型顶栅结构金属氧化物阵列基板,其从下到上依次包括玻璃基板、第一金属层、第一绝缘层、中间导电接触层、半导体层、栅极绝缘层、透明导电层、第二金属层、第一中间绝缘层、第三金属层以及保护层;半导体层分别与中间导电接触层的第一接触层和第二接触层的一端相搭接,第三金属层的源极和漏极分别与第一接触层和第二接触层相连接;中间导电接触层还作为COM电极,透明导电层同时组成Data信号线的共通走线。本技术通过结构优化,无需额外光罩或者离子注入设备即可减少器件半导体层与源漏极接触区接触阻抗,提高器件性能及稳定性,该阵列基板膜层数量少、光罩使用数量少,可大大降低生产成本。

技术研发人员:陈宇怀

受保护的技术使用者:华映科技(集团)股份有限公司

技术研发日:20230808

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!