一种极片结构的制作方法

本技术属于电池,尤其涉及一种极片结构。

背景技术:

1、随着科技的发展,对锂电池的性能和寿命的要求也越来越高。影响锂电池性能和寿命的因素很多,除了极片和原材料质量问题外,电解液在锂电池内部的充分浸润和均匀分散也尤为重要。

2、电解液是电池正负极之间起传导作用的离子导体,只有电解液充分浸润到正负极片和隔膜中,才能作为均相的锂离子传输介质;若电解液浸润不充分,离子传输路径变远,阻碍了锂离子在正负极之间的穿梭,未接触电解液的极片(局部缺少电解液)无法参与电池的电化学反应,同时电池界面的电阻增大,进行影响锂电池的倍率性能、放电容量和使用寿命。

3、现有技术中,通过真空注液、高压浸润等方法提高电解液的浸润性能,但其生产成本和难度较高;而通过提高静置时间的方法提高电解液的浸润性的生产效率又较低。

4、目前,为提高锂电池的能量密度,通常会增加电池正负极的压实密度,由于正负极的压实密度增大,进一步加大了电解液浸润的难度。并且,随着单体电芯的高容量发展,极片的尺寸变大,也进一步加剧了极片中心位置电解液浸润困难的问题。

5、专利申请2023105018180公开了一种极片及其制备方法、应用,其在活性层中掺入导管材料,能够形成毛细管,对与极片接触的电解液产生毛细作用力。但是,在极片涂布过程中,这种方式需要将导管置入涂布区内,且保证导管之间的连接和架构,涂布工段处理复杂,而且添加导管的操作难度较大,实现难度较大。

技术实现思路

1、本实用新型实施例提供一种极片结构,旨在解决现有的锂离子电池注液速度慢、浸润时间长、浸润困难、电解液的利用率低、极片结构强度低、实现浸润的操作复杂和操作难度大等问题。

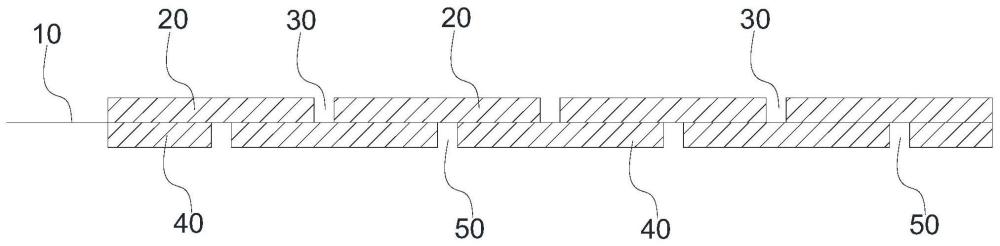

2、为了达到上述目的,本实用新型实施例提供一种极片结构,包括极片本体、设置于所述极片本体一侧面上的多个第一浆料层和多个第一浸润通道、以及设置于所述极片本体另一侧面上的多个第二浆料层和多个第二浸润通道;

3、所述第一浆料层与所述第一浸润通道交替设置,所述第二浆料层与所述第二浸润通道交替设置;所述第一浸润通道和所述第二浸润通道交错设置。

4、作为优选的实施方式,多个所述第一浆料层相互独立设置,多个所述第二浆料层相互独立设置。

5、作为优选的实施方式,相邻的两个所述第一浆料层的距离与所述第一浸润通道的宽度相等;所述第一浸润通道的深度与所述第一浆料层的厚度相等。

6、作为优选的实施方式,相邻的两个所述第二浆料层的距离与所述第二浸润通道的宽度相等;所述第二浸润通道的深度与所述第二浆料层的厚度相等。

7、作为优选的实施方式,所述第一浆料层的长度与所述第一浸润通道的长度相等;所述第二浆料层的长度与所述第二浸润通道的长度相等。

8、作为优选的实施方式,所述第一浸润通道的深度与所述第一浆料层的压实密度相适配设置;所述第二浸润通道的深度与所述第二浆料层的压实密度相适配设置。

9、作为优选的实施方式,所述第一浆料层的厚度与所述第二浆料层的厚度相等;所述第一浆料层的长度与所述第二浆料层的长度相等;所述第一浸润通道的宽度与所述第二浸润通道的宽度相等。

10、作为优选的实施方式,所述第一浸润通道与所述极片本体形成的角度的度数为0°~180°;所述第二浸润通道与所述极片本体形成的角度的度数为0°~180°。

11、作为优选的实施方式,所述第一浸润通道和所述第二浸润通道的设置数量均为1个~10个。

12、作为优选的实施方式,所述第一浸润通道和所述第二浸润通道均为方柱形通道。

13、作为优选的实施方式,所述极片本体为箔材本体;所述箔材本体为正极片箔材本体;所述第一浆料层的厚度为30μm~500μm;所述第二浆料层的厚度为30μm~500μm。

14、在极片叠片后,相邻极片结构的浸润通道和浆料层在叠片内部形成复杂的通道。当内部电解液消耗后会形成局部真空,导致通道内部的压强小于外部压强,使得电池壳体和底部的残留电解液会被吸入到通道内,从而使叠片内部的电解液得到补充,进而增加了残留电解液的利用率和电池的循环寿命。

15、此外,通过设置第一浸润通道和第二浸润通道并使其交错设置,不仅极大地缩短了注液时间,提高了整个极片的浸润效果,而且它可以有效提高极片的强度,有效避免极片折损。

16、本申请结构的第一浸润通道和第二浸润通道可以在涂布浆料层的同时设置得到,不需要额外的工序进行设置;而且,其设置对浆料层的压实密度没有影响,能够保持浆料层涂布时的压实密度,使得本申请结构不会因为浸润通道的设置而增加浆料层的压实密度。

17、本申请通过在极片本体的表面设置交替设置的第一浆料层和第一浸润通道、交替设置的第二浆料层和第二浸润通道,并使第一浸润通道和第二浸润通道交错设置,能够有效缩短注液时间,使电解液快速进入正极片的中心位置,并使电解液沿浸润通道向四周扩散,达到快速浸润极片中心的效果,极大地提高极片的浸润效果与保液水平;在快速浸润极片的同时也能够快速将电池内的气体通过浸润通道快速排出,避免气体在极片中心堆积而延长浸润时间;另外,能够有效增加电池内残留电解液的利用率,进而有效提高电池的循环寿命;并且,能够有效提高极片的强度。在化成时,电芯中部所产气体可以经由浸润通道快速排出,从而使电芯完全浸润和贴合。

18、采用本申请极片结构制备得到的电池具有较好的浸润效果。本申请结构简单,制备工艺简单快捷,不仅能够极大地缩短电池的注液时间、提高整个极片的浸润效果,而且具有较好的强度。

技术特征:

1.一种极片结构,其特征在于,包括极片本体、设置于所述极片本体一侧面上的多个第一浆料层和多个第一浸润通道、以及设置于所述极片本体另一侧面上的多个第二浆料层和多个第二浸润通道;

2.根据权利要求1所述的极片结构,其特征在于,多个所述第一浆料层相互独立设置,多个所述第二浆料层相互独立设置。

3.根据权利要求1所述的极片结构,其特征在于,相邻的两个所述第一浆料层的距离与所述第一浸润通道的宽度相等;所述第一浸润通道的深度与所述第一浆料层的厚度相等。

4.根据权利要求1所述的极片结构,其特征在于,相邻的两个所述第二浆料层的距离与所述第二浸润通道的宽度相等;所述第二浸润通道的深度与所述第二浆料层的厚度相等。

5.根据权利要求1所述的极片结构,其特征在于,所述第一浆料层的长度与所述第一浸润通道的长度相等;所述第二浆料层的长度与所述第二浸润通道的长度相等。

6.根据权利要求1所述的极片结构,其特征在于,所述第一浸润通道的深度与所述第一浆料层的压实密度相适配设置;所述第二浸润通道的深度与所述第二浆料层的压实密度相适配设置。

7.根据权利要求1所述的极片结构,其特征在于,所述第一浆料层的厚度与所述第二浆料层的厚度相等;所述第一浆料层的长度与所述第二浆料层的长度相等;所述第一浸润通道的宽度与所述第二浸润通道的宽度相等。

8.根据权利要求1所述的极片结构,其特征在于,所述第一浸润通道与所述极片本体形成的角度的度数为0°~180°;所述第二浸润通道与所述极片本体形成的角度的度数为0°~180°。

9.根据权利要求1所述的极片结构,其特征在于,所述第一浸润通道和所述第二浸润通道的设置数量均为1个~10个。

10.根据权利要求1所述的极片结构,其特征在于,所述第一浸润通道和所述第二浸润通道均为方柱形通道;

技术总结

本申请提供一种极片结构,包括极片本体、设置于所述极片本体一侧面上的多个第一浆料层和多个第一浸润通道、以及设置于所述极片本体另一侧面上的多个第二浆料层和多个第二浸润通道;所述第一浆料层与所述第一浸润通道交替设置,所述第二浆料层与所述第二浸润通道交替设置;所述第一浸润通道和所述第二浸润通道交错设置。本申请能够有效缩短注液时间,极大地提高极片的浸润效果与保液水平,同时能够有效增加电池内残留电解液的利用率,进而有效提高电池的循环寿命;并且,能够有效提高极片的强度。采用本申请极片结构制备得到的电池具有较好的浸润效果。本申请结构简单,能够极大地缩短电池的注液时间、提高整个极片的浸润效果,而且具有较好的强度。

技术研发人员:何攀

受保护的技术使用者:深圳市雄韬锂电有限公司

技术研发日:20230918

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!