底涂浆料及其制备方法、复合集流体、正极极片和锂电池与流程

本发明涉及底涂浆料及其制备方法,以及复合集流体、正极极片和锂电池,属于锂离子动力电池生产。

背景技术:

1、随着各行业对锂离子电池的需求日益增加,驱动着其向长寿命、高安全、高倍率的方向发展。增加正极活性材料的单位克容量,可以提升电池能量密度。然而,锂离子电池用正极材料本身离子电导率低,大倍率充放电过程极化较大,导致正极材料的克容量发挥较低。

2、另一方面,正极材料尤其是三元正极材料的压实较大,电解液难以深入电极涂层内部以提高锂离子传输能力;尤其,在低温环境下,电解液的粘度较高,电导率急剧下降,更加阻碍了电极涂层内部的锂离子传输过程。

3、然而,目前解决正极电导率低,影响电池倍率和循环性能问题的方法,主要是前期对正极材料前驱体表面进行掺杂包覆处理,以在一定程度上解决锂离子电池正极电导率低的问题,从而提高电池的倍率和循环性能。另外,从集流体的角度,引入涂炭铝箔,提高了正极活性物质与集流体的粘结力,提高了电子电导率,以提高电池的循环性能;引入微孔铝箔,电解液呈立体式渗透扩散,彻底消除部分电池极片中心浸润不到的问题,缩短锂离子传输的距离,提高锂离子迁移速率,提高正极电导率,以提高电池的倍率和循环性能。

4、由此,现有技术中的缺点主要在于:

5、(1)前期对正极材料前驱体表面进行掺杂包覆处理,增加了原材料制造的成本和难度;

6、(2)引入微孔铝箔,在一定程度上为电解液浸润创造了更多的渗透通道和存储空间,缩短锂离子传输的距离,提高锂离子迁移速率,但降低了规模化生产的制造可行性,增加了对涂布设备的要求;

7、(3)引入涂炭铝箔,提高了正极活性物质与集流体的粘结力,提高了电子电导率,但在一定程度上,增加了箔材的厚度,降低了电池的体积能量密度,增加了成本。

8、针对上述现有技术中存在的缺点,现有技术中采用在正极片中直接加入固态电解质或增加固体电解质底涂层的方式,但是这两种方式对正极片的离子/电子电导率的改善效果有限,影响了电池的循环性能;因此,开发一种锂离子电池正极片显得尤为重要。

技术实现思路

1、发明要解决的问题

2、本发明的目的在于,提供一种底涂浆料,该底涂浆料中加入了固态电解质并优化了固态电解质和粘结剂的比例以及导电剂的形貌,通过特定的比例优化了锂离子电池正极片的性能:在由该底涂浆料形成的正极片底涂层内部构筑离子/电子双相传输通道,增大离子/电子传输速率,从而提高电池的倍率性能;极片底涂层内部构建的离子/电子传输通道受温度影响减小,降低了循环过程中温升大、极片粘结力降低、电池循环容量保持率的衰减;避免将磷酸钛铝锂(latp)等固态电解质直接添加到正极浆料中进行涂覆,造成正极材料克容量发挥较低的问题。

3、进一步,本发明的目的在于,提供一种上述底涂浆料的制备方法,由此所得的底涂浆料如上所述能够优化锂离子电池正极片的性能。

4、此外,本发明的目的还在于,提供一种利用上述底涂浆料制备的复合集流体、正极极片及锂电池。

5、用于解决问题的方案

6、为了实现上述目的,本发明提供了以下实施方案。

7、[1]一种底涂浆料,所述底涂浆料包括导电剂、粘结剂和固态电解质,

8、相对于所述底涂浆料的固成分的总质量100质量%,所述固态电解质的含量为6-14质量%,所述粘结剂的含量为18-26质量%;

9、其中,所述导电剂包括至少三种微观形态分别是点状、线状和面状的导电剂,在所述底涂浆料中构建成点面、点线、点点接触的三维导电网络。

10、[2]根据[1]所述的底涂浆料,其中相对于所述底涂浆料的固成分的总质量100质量%,所述导电剂的含量为60-76质量%,优选为60-70质量%。

11、[3]根据[1]或[2]所述的底涂浆料,其中所述固态电解质是磷酸钛铝锂或磷酸钛铝锂卤化物;

12、所述固态电解质的粒径d50为50nm-2μm,所述磷酸钛铝锂的粒径d50为70nm-100nm。

13、[4]根据[1]至[3]任一项所述的底涂浆料,其中微观形态是点状的导电剂包括炭黑,微观形态是线状的导电剂包括导电碳纤维和/或碳纳米管,微观形态是面状的导电剂包括石墨烯;

14、优选地,所述碳纳米管包括单壁碳纳米管和多壁碳纳米管;

15、优选地,所述导电剂包括碳纳米管、石墨烯和炭黑的组合,进一步优选为碳纳米管、石墨烯和超级导电炭黑的组合。

16、[5]根据[4]所述的底涂浆料,其中相对于所述底涂浆料的固成分的总质量100质量%,碳纳米管、石墨烯和炭黑之间的质量比为22-26质量%:20-24质量%:20-24质量%;

17、优选地,其中相对于所述底涂浆料的固成分的总质量100质量%,所述粘结剂、碳纳米管、石墨烯、炭黑和固态电解质之间的质量比为20-24质量%:22-26质量%:20-24质量%:20-24质量%:8-12质量%。

18、[6]根据[1]至[5]任一项所述的底涂浆料,其中所述粘结剂包括聚环氧乙烷、聚偏氟乙烯、聚偏氟乙烯-六氟乙烯共聚物、聚乙烯醇、聚乙烯醇缩丁醛树脂中的至少一种。

19、[7]根据[1]至[6]任一项所述的底涂浆料,其中所述底涂浆料的粘度为2500-5000mpa.s,优选为3000-4000mpa.s。

20、[8]根据[1]至[7]任一项所述的底涂浆料,其中所述底涂浆料的固含量为11±5质量%,优选为11±3质量%。

21、[9]根据[1]至[8]任一项所述的底涂浆料,其中所述底涂浆料的细度为小于3μm,优选为2μm以下。

22、[10]根据[1]至[9]任一项所述的底涂浆料,其中由所述底涂浆料形成的层的厚度为3μm-4μm。

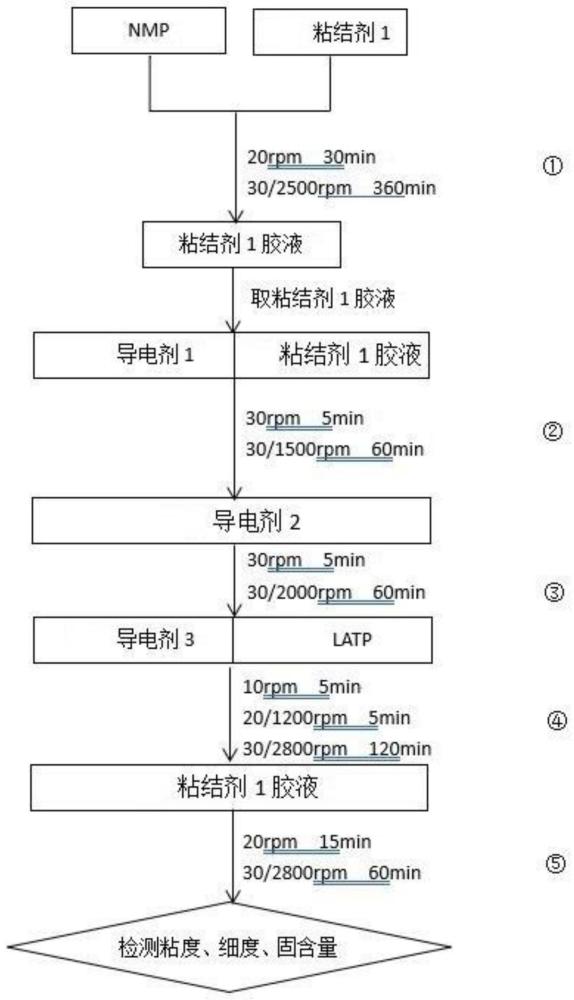

23、[11].一种[1]至[10]任一项所述的底涂浆料的制备方法,所述制备方法包括:

24、将导电剂、粘结剂和固态电解质混合,得到底涂浆料;

25、其中相对于所述底涂浆料的固成分的总质量100质量%,所述固态电解质的含量为6-14质量%,所述粘结剂的含量为18-26质量%。

26、[12]根据[11]所述的制备方法,其中所述底涂浆料还包括溶剂;

27、所述导电剂包括第一导电剂、第二导电剂和第三导电剂,所述制备方法包括:

28、步骤s1:将所述粘结剂溶解于溶剂中以得到粘结剂浆料,

29、步骤s2:向所述粘结剂浆料中加入所述第一导电剂以得到第一混合液,

30、步骤s3:向所述第一混合液中加入所述第二导电剂以得到第二混合液;

31、步骤s4:向所述第二混合液中同时加入所述第三导电剂和所述固态电解质以得到底涂浆料。

32、[13]根据[12]所述的制备方法,其中所述第三导电剂为炭黑,优选为导电炭黑、导电槽黑、乙炔炭黑或超级导电炭黑,

33、优选地,所述第一导电剂为碳纳米管,所述第二导电剂为石墨烯,所述第三导电剂为超级导电炭黑。

34、[14]根据[12]或[13]所述的制备方法,其中所述步骤s1中,在公转速度为10-30rpm下搅拌30-60分钟之后,再进行如下的搅拌:搅拌时间为5-10小时,公转速度为10-30rpm,同时自转速度为2000-3000rpm。

35、[15]根据[12]或[13]所述的制备方法,其中所述步骤s2中,在公转速度为30-50rpm下搅拌5-10分钟之后,再进行如下的搅拌:搅拌时间为1-5小时,搅拌过程中的公转速度为30-50rpm,同时自转速度为1000-3000rpm,

36、优选地,两次公转速度是相同的,均在30-40rpm的范围内。

37、[16]根据[12]或[13]所述的制备方法,其中所述步骤s3中,在公转速度为30-50rpm下搅拌5-10分钟之后,再进行如下的搅拌:搅拌时间为1-5小时,公转速度为30-50rpm,同时自转速度为1000-3000rpm。

38、[17]根据[12]或[13]所述的制备方法,其中所述步骤s4中,在公转速度为10-30rpm下搅拌5-10分钟之后,再进行如下的搅拌:搅拌时间为1-5小时,公转速度为30-50rpm,同时自转速度为1000-3000rpm。

39、[18]根据[11]至[17]任一项所述的制备方法,其中所述步骤s4之后还包括粘度调节步骤,

40、所述粘度调节步骤中,在公转速度为10-30rpm下搅拌10-30分钟之后,再进行如下的搅拌:搅拌时间为1-5小时,公转速度为10-30rpm,同时自转速度为2000-3000rpm;

41、优选地,粘度调节步骤调节所述底涂浆料的粘度为2500-5000mpa.s。

42、[19]根据[18]所述的制备方法,所述粘度调节步骤使用所述步骤s1中得到的粘结剂浆料来进行;

43、优选地,相对于步骤s2中加入的粘结剂浆料和粘度调节步骤加入的粘结剂浆料的总质量,步骤s2中加入的粘结剂浆料的含量为80-90质量%,粘度调节步骤加入的粘结剂浆料的含量为10-20质量%。

44、[20]一种复合集流体,包括正极集流体和底涂层,所述底涂层是将根据[1]至[10]任一项所述的底涂浆料、或由根据[11]至[19]任一项所述的制备方法得到的底涂浆料涂布在正极集流体表面上而得到的。

45、[21]根据[20]所述的复合集流体,所述底涂层包括第一底涂层和第二底涂层,所述第一底涂层设置在所述正极集流体的表面,所述第二底涂层设置在所述第一底涂层远离所述正极集流体一侧的表面。

46、[22]根据[21]所述的复合集流体,第一底涂层和第二底涂层均包括导电剂、粘结剂和固态电解质;

47、相对于所述第一底涂层的总质量100质量%,所述第一底涂层中固态电解质:导电剂:粘结剂=10-14质量%:60-68质量%:22-26质量%;

48、相对于所述第二底涂层的总质量100质量%,所述第二底涂层中固态电解质:导电剂:粘结剂=6-10质量%:68-76质量%:18-22质量%;

49、所述第一底涂层中导电剂的含量低于所述第二底涂层中导电剂的含量。

50、[23]根据[20]至[22]任一项所述的复合集流体,所述正极集流体的厚度为10-15μm,所述底涂层的厚度为3μm-4μm。

51、[24]根据[21]至[23]任一项所述的复合集流体,所述第一底涂层的厚度为1.5-2μm,所述第二底涂层的厚度为1-2.5μm。

52、[25]根据[21]至[23]任一项所述的复合集流体,所述第一底涂层的厚度小于第二底涂层的厚度。

53、[26]一种正极极片,其包括根据[20]至[25]任一项所述的复合集流体和正极浆料层。

54、[27]一种锂电池,其包括根据[26]所述的正极极片。

55、发明的效果

56、本发明中,使用底涂浆料克服了上述现有技术的缺点。

57、(1)无需掺杂包覆,降低了原材料制造的成本和难度;

58、(2)提高了规模化生产的制造可行性;

59、(3)在正极片底涂层内部通过特定的固态电解质和粘结剂含量,配合至少三种微观形态的导电剂,构筑离子/电子双相传输通道,增大离子/电子传输速率,从而提高电池的倍率性能;并且极片底涂层内部构建的离子/电子传输通道受温度影响减小,降低了循环过程中温升大、极片粘结力降低、电池循环容量保持率的衰减;避免将固态电解质直接添加到正极浆料中进行涂覆而造成的正极材料克容量发挥较低的问题。

- 还没有人留言评论。精彩留言会获得点赞!