一种改善水系配料中负极析锂的锂离子电池制备方法与流程

本发明涉及锂离子电池,具体为一种改善水系配料中负极析锂的锂离子电池制备方法。

背景技术:

1、锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。在充放电过程中,li+在两个电极之间往返嵌入和脱嵌:充电时,li+从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反

2、为了提高储能产品的寿命周期,负极材料在设计时已逐步呈现比表面积愈来愈小的趋势,以此降低电池在使用过程中的副反应发生,减少活性锂的损耗,以此来大幅度提高产品寿命。但是较小的比表面积同时也减少了材料与锂离子接触的活性位点,不可避免的增加了离子转移阻抗,降低了材料的倍率性能,增加了充电析锂的风险。

3、现有的研究已经表明,锂离子电池的衰减主要是因为活性锂的损失,因此如何减少活性锂的损失便是有效提升锂离子电池寿命的有效方法。众所周知,在锂离子电池使用过程中由于负极在充电时电位会降低,导致阳极表面还原性增强,从而会引发电解液组份在其表面发生还原反应,该反应均会无一例外的消耗电池体系中的锂,从而造成活性锂的减少,虽然阳极表面会有一层sei膜起着保护电极的作用,但在长时间的充放电过程中,由于锂离子在石墨间的嵌入-嵌出,引起石墨不断膨胀和收缩,所产生的体积变化又会导致sei膜的破损,需要消耗新的锂源以重构破损处的sei膜。因此随着电池的长时间应用,活性锂的损耗不可避免,同样衰减也就难以阻挡。

技术实现思路

1、本发明的目的在于提供一种改善水系配料中负极析锂的锂离子电池制备方法,在传统sbr侧链中引入羧酸盐和羟基等官能团,使得sbr结构中被引入了n、o等电负性较强的元素,这些元素具有孤对电子,能够与锂离子不断发生络合和解络反应,增加了锂离子的扩散速度,从而降低极片阻抗,增加电池倍率性能,以克服石墨比表面积较小带来的高阻抗影响,以解决上述背景技术中提出的问题。

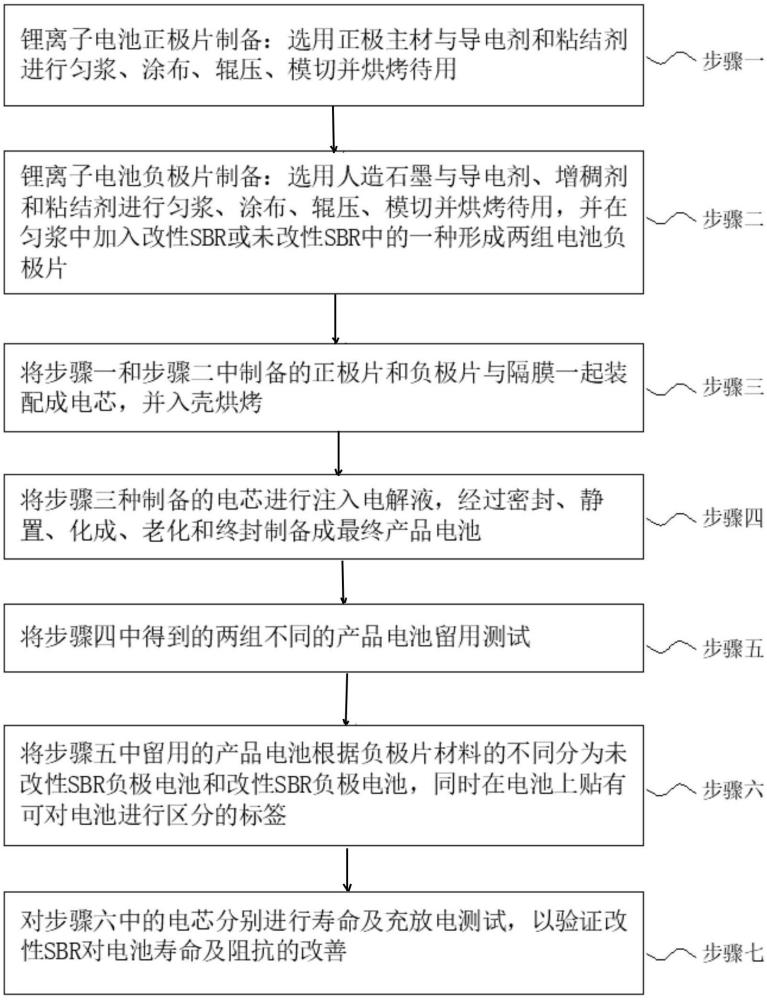

2、为实现上述目的,本发明提供如下技术方案:一种改善水系配料中负极析锂的锂离子电池制备方法,包括如下步骤:

3、步骤一、锂离子电池正极片制备:选用正极主材与导电剂和粘结剂进行匀浆、涂布、辊压、模切并烘烤待用;

4、步骤二、锂离子电池负极片制备:选用人造石墨与导电剂、增稠剂和粘结剂进行匀浆、涂布、辊压、模切并烘烤待用,并在匀浆中加入改性sbr或未改性sbr中的一种形成两组电池负极片;

5、步骤三、将步骤一和步骤二中制备的正极片和负极片与隔膜一起装配成电芯,并入壳烘烤;

6、步骤四、将步骤三种制备的电芯进行注入电解液,经过密封、静置、化成、老化和终封制备成最终产品电池;

7、步骤五、将步骤四中得到的两组不同的产品电池留用测试;

8、步骤六、将步骤五中留用的产品电池根据负极片材料的不同分为未改性sbr负极电池和改性sbr负极电池,同时在电池上贴有可对电池进行区分的标签;

9、步骤七、对步骤六中的电芯分别进行寿命及充放电测试,以验证改性sbr对电池寿命及阻抗的改善。

10、优选的,所述步骤一中将正极主材、导电剂一、导电剂二和正极粘结剂在溶剂nmp中搅拌均匀,搅拌后在真空状态下消除混合物内部的气泡,调节粘度后再经过150-200目的筛网过筛,再将筛后的浆料均匀涂布至铝箔的两面,经过辊压、模切后放置在烤箱内烘烤。

11、优选的,所述步骤二中将负极主材、导电剂三、增稠剂和负极粘结剂均匀的分散至去离子水中,在真空状态下消除混合物中的气泡,调节粘度后通过120-150目筛网过筛处理,并将负极浆料均匀涂布在铜箔的两面,经过辊压、模切放至烤箱内烘烤。

12、优选的,所述步骤一中制备的正极片和步骤二中制备的负极片与隔膜通过缠绕或者叠片的方式装配成电芯,其中隔膜位于正极片与负极片之间,隔膜为聚乙烯、聚丙烯、芳纶的一种或多种复合。

13、优选的,所述步骤四中将电解质六氟磷酸锂和电解液添加剂氟代碳酸乙烯酯和碳酸亚乙烯酯分别溶解在有机溶剂中,其中锂盐浓度为1.1-1.3mol/l,所述有机溶剂为碳酸乙烯酯和碳酸甲乙酯按照体积比1:2或1:3混合。

14、优选的,所述正极主材为磷酸铁锂、锰酸锂、磷酸锰铁锂、镍钴锰酸锂、富锂锰基及钴酸锂等一种或几种的混合,导电剂一为导电炭黑、石墨烯的一种或两种混合,导电剂二为单壁碳纳米管、多壁碳纳米管的一种或多种混合,粘结剂为pvdf,所用主材:导电剂一:导电剂二:粘结剂的比例为93-95:1-2.5:0.5-1.5:2.0-3.5。

15、优选的,所述负极主材为人造石墨,比表面积不超过1.2g/m2,导电剂三为导电炭黑、石墨烯的一种或两种混合,增稠剂为羟甲基纤维素钠,粘结剂为改性丁苯橡胶乳液或未改性的丁苯橡胶乳液中的一种,所用主材:导电剂三:增稠剂:粘结剂的比例为92-96:0.8-1.5:1-1.5:1.8-2.5。

16、优选的,所述改性sbr为未改性sbr在侧链中引入羧酸盐和羟基等官能团,使得sbr结构中被引入了n、o等电负性较强的元素。

17、优选的,所述步骤一、步骤二和步骤三种烘烤方式采用焦烘,同时焦烘的时长为30h。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明通过在传统sbr侧链中引入羧酸盐和羟基等官能团,使得sbr结构中被引入了n、o等电负性较强的元素,这些元素具有孤对电子,能够与锂离子不断发生络合和解络反应,增加了锂离子的扩散速度,从而降低极片阻抗,增加电池倍率性能,以克服石墨比表面积较小带来的高阻抗影响。

20、2、本发明通过重新构造sbr分子链结构,获得一种倍率性能优异的sbr粘结剂,有效降低极片阻抗,通过引入改性后的sbr的使用,提升了储能电池的倍率性能,消除析锂,增加了电池的安全性能,有助于拓宽锂离子电池设计时,对原材料的选择范围,增加了产品的设计韧性,可以更好的服务不同领域的需求。

技术特征:

1.一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述步骤一中将正极主材、导电剂一、导电剂二和正极粘结剂在溶剂nmp中搅拌均匀,搅拌后在真空状态下消除混合物内部的气泡,调节粘度后再经过150-200目的筛网过筛,再将筛后的浆料均匀涂布至铝箔的两面,经过辊压、模切后放置在烤箱内烘烤。

3.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述步骤二中将负极主材、导电剂三、增稠剂和负极粘结剂均匀的分散至去离子水中,在真空状态下消除混合物中的气泡,调节粘度后通过120-150目筛网过筛处理,并将负极浆料均匀涂布在铜箔的两面,经过辊压、模切放至烤箱内烘烤。

4.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述步骤一中制备的正极片和步骤二中制备的负极片与隔膜通过缠绕或者叠片的方式装配成电芯,其中隔膜位于正极片与负极片之间,隔膜为聚乙烯、聚丙烯、芳纶的一种或多种复合。

5.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述步骤四中将电解质六氟磷酸锂和电解液添加剂氟代碳酸乙烯酯和碳酸亚乙烯酯分别溶解在有机溶剂中,其中锂盐浓度为1.1-1.3mol/l,所述有机溶剂为碳酸乙烯酯和碳酸甲乙酯按照体积比1:2或1:3混合。

6.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述正极主材为磷酸铁锂、锰酸锂、磷酸锰铁锂、镍钴锰酸锂、富锂锰基及钴酸锂等一种或几种的混合,导电剂一为导电炭黑、石墨烯的一种或两种混合,导电剂二为单壁碳纳米管、多壁碳纳米管的一种或多种混合,粘结剂为pvdf,所用主材:导电剂一:导电剂二:粘结剂的比例为93-95:1-2.5:0.5-1.5:2.0-3.5。

7.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述负极主材为人造石墨,比表面积不超过1.2g/m2,导电剂三为导电炭黑、石墨烯的一种或两种混合,增稠剂为羟甲基纤维素钠,粘结剂为改性丁苯橡胶乳液或未改性的丁苯橡胶乳液中的一种,所用主材:导电剂三:增稠剂:粘结剂的比例为92-96:0.8-1.5:1-1.5:1.8-2.5。

8.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述改性sbr为未改性sbr在侧链中引入羧酸盐和羟基等官能团,使得sbr结构中被引入了n、o等电负性较强的元素。

9.根据权利要求1所述的一种改善水系配料中负极析锂的锂离子电池制备方法,其特征在于:所述步骤一、步骤二和步骤三种烘烤方式采用焦烘,同时焦烘的时长为30h。

技术总结

本发明公开了一种改善水系配料中负极析锂的锂离子电池制备方法,包括如下步骤:步骤一、锂离子电池正极片制备:选用正极主材与导电剂和粘结剂进行匀浆、涂布、辊压、模切并烘烤待用;步骤二、锂离子电池负极片制备:选用人造石墨与导电剂、增稠剂和粘结剂进行匀浆、涂布、辊压、模切并烘烤待用,并在匀浆中加入改性SBR或未改性SBR中的一种形成两组电池负极片,本发明通过在传统SBR侧链中引入羧酸盐和羟基等官能团,使得SBR结构中被引入了N、O等电负性较强的元素,这些元素具有孤对电子,能够与锂离子不断发生络合和解络反应,增加了锂离子的扩散速度,从而降低极片阻抗,增加电池倍率性能,以克服石墨比表面积较小带来的高阻抗影响。

技术研发人员:周翠芳,郭鑫,谈中稳,汪辉,余心亮,吴得成,肖培旭

受保护的技术使用者:天能帅福得能源股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!