面板及其制备方法和光伏组件与流程

本发明涉及光伏,具体而言,涉及一种面板及其制备方法和光伏组件。

背景技术:

1、随着光伏技术的发展,光伏组件应用正成为光伏技术领域重要的一个细分领域,目前市场上,既要求光伏组件提供较良好的光电性能,又有要求外观漂亮,颜色绚丽,因此,丝印光伏玻璃及其光伏组件得到市场青睐,曲面屋顶瓦、车顶集成光伏组件、玻璃幕墙等产品的推广。

2、现有的丝印技术大多对玻璃表面整体进行丝印或者镀膜,丝印后,玻璃透光率损失大,制成的光伏组件输出功率偏低;常规油墨丝印后加热烘干固化,然后进行钢化,在钢化过程中,油墨高温后容易受变色失真,选择高温油墨丝印,可选颜色有限,很难满足客户对于外观和功率的双重需求。

技术实现思路

1、本发明的第一方面在于提供一种面板。

2、本发明的第二方面在于提供一种光伏组件。

3、本发明的第三方面在于提供一种面板的制备方法。

4、本发明的第四方面在于提供另一种面板。

5、本发明的第五方面在于提供另一种光伏组件。

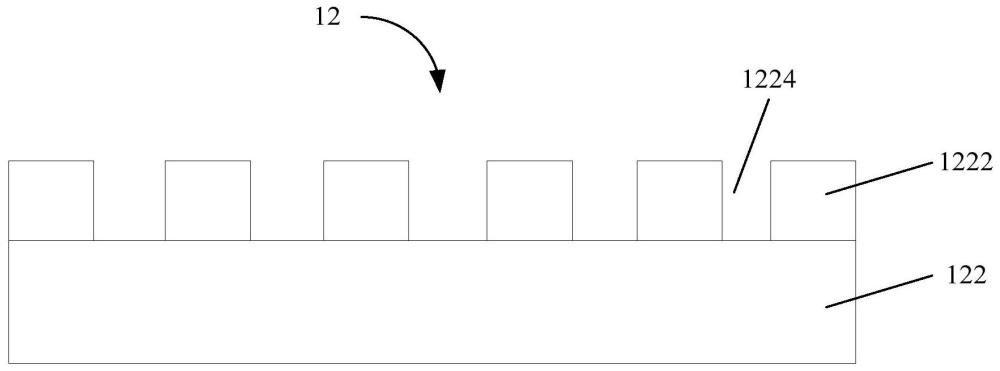

6、本发明第一方面提供的面板,用于光伏组件,面板包括:可视化板,可视化板包括涂层区和由涂层区限定出的非涂层区;涂层,设置在涂层区上。

7、本发明提供的面板包括可视化板,可视化板包括涂层区和由涂层区限定出的非涂层区;涂层设置在涂层区上。本发明的面板,在可视化板的一侧设置涂层区和非涂层区,并在涂层区上设置有涂层,这样将整体丝印调整为部分丝印,不仅保证光伏组件面板的整体美观性,还可以保证光伏组件具备较高透光率,进而具备较高的发电功率,避免透光率不好,而减少发电效率损失。其中,本发明的可视化板可以是玻璃板或其他的可视板。

8、在上述技术方案中,可选地,涂层区的数量为至少两个,至少两个涂层区呈阵列分布,相邻两个涂层区之间的间隔为5mm至10mm,和/或每个涂层区的宽度和长度为2mm至5mm。

9、在该技术方案中,限定相邻两个涂层区之间的间隔以及每个涂层区的宽度和长度,可以使得涂层区和非涂层区交替间隔排布,避免涂层区过于集中或过于分散的问题,提高整体效果。

10、在上述技术方案中,可选地,每平方英寸的可视化板上,涂层区的数量大于等于10,且小于等于1000。

11、在该技术方案中,限定每平方英寸的可视化板上涂层区的数量,可以避免涂层区过于集中或过于分散的问题,提高了美观程度,还提高了透光率。

12、在上述技术方案中,可选地,每平方英寸的可视化板上,涂层区的数量大于等于150,且小于等于250。

13、在该技术方案中,限定每平方英寸的可视化板上涂层区的数量在150和250之间,进一步提高了美观程度,提高了透光率。

14、在上述技术方案中,可选地,面板,还包括:至少两个定位孔,间隔设置在可视化板上,定位孔沿可视化板的厚度方向延伸。

15、在该技术方案中,通过在面板上设置定位孔,可以使得可视化板与丝网模具很好的定位,可视化板与丝网模具能够进行紧密贴合,能在可视化板上连续完成精密印刷,具有印刷效率高、实用性强优点,不会在印刷过程中发生位置偏移。

16、在上述技术方案中,可选地,涂层区上任意两点的最大距离为第一距离,任意相邻的两个涂层区的最小距离为第二距离,第一距离与第二距离的比值大于等于0.5,且小于等于1.5。

17、在该技术方案中,限定涂层区的长度与涂层区的间距近似相同,这样可以使得涂层区和非涂层区分布的更加均匀,不会出现涂层区过于集中或过于分散的问题,提高整体效果。

18、在上述技术方案中,可选地,涂层为透明珠光油墨。

19、在该技术方案中,将普通涂层调整为透明珠光油墨,在钢化过程中,透明珠光油墨不易因为高温导致变色失真的问题,可选择高温涂层丝印,提高印刷效率。

20、在上述技术方案中,可选地,透明珠光油墨能够吸收波长大于等于100nm,且小于300nm的光,且透明珠光油墨能够透过波长大于等于300nm,且小于等于1100nm的光。

21、在该技术方案中,透明珠光油墨具有较好的透光性能,可以透过可见光、部分紫外光以及部分近红外光,这样可以使得面板具备较好的透光性能,进而具备较高的发电功率,避免透光率不好,而减少发电效率损失。

22、在上述技术方案中,可选地,面板的透光率大于等于85%。

23、在该技术方案中,由于将整体丝印调整为涂层区和非涂层区间隔丝印,不仅保证光伏组件面板的整体美观性,面板的透光率大于等于85%,保证光伏组件具备较高的发电功率。

24、在上述技术方案中,可选地,涂层的厚度大于等于20μm,且小于等于30μm。

25、在该技术方案中,涂层的厚度不易太厚,涂层过厚会导致透光率差,降低发电功率,涂层的厚度不易太薄,涂层过薄会导致整体美观性降低。

26、在上述技术方案中,可选地,可视化板包括曲面结构,曲面结构的半径大于等于30mm,且小于等于150mm。

27、在该技术方案中,若弧形半径过大,则会导致波峰位置过于平缓,不利于对光线的分散,若弧形半径过小,则不利于面板的制造,因此,将曲面结构的半径设置在30mm至150mm之间,既能够保证对光线的分散效果,又能够利于面板的制造。例如,曲面结构的半径为40mm、80mm或120mm。

28、在上述技术方案中,可选地,可视化板的厚度大于等于3mm,且小于等于8mm。

29、在该技术方案中,可视化板的厚度不宜太厚,可视化板的厚度过厚,不利于对光线的分散,且制造成本高,可视化板的厚度过薄,降低机械强度,在外力的作用下容易损坏。因此,厚度控制在大于等于3mm,且小于等于8mm最佳,例如4mm、5mm或6mm。

30、本发明第二方面技术方案提供了一种光伏组件,包括:如本发明第一方面任一项技术方案提供的面板。

31、由于本发明提供的光伏组件包括本发明第一方面任一项技术方案提供的面板,因此具有本发明第一方面任一项技术方案提供的面板的全部有益效果,在此不在赘述。

32、在一些技术方案中,可选地,光伏组件,还包括:背板层,设置在面板远离涂层的一侧;电池层,电池层设置在背板层和面板之间;第一胶层,设置在面板和电池层之间;第二胶层,设置在背板层和电池层之间。

33、在该技术方案中,第一胶层可以为高截止封装胶膜,优选高截止eva、poe、epe或pvb胶膜中的一种,厚度为0.5mm-0.8mm;电池层优选xbc、mwt、叠瓦中无金属栅线,正负金属电极均从背面引出的电池中的一种,其次可以为正反面均有栅线电池片,如perc、topcon、hjt中一种。第二胶层可以为高透明封装胶膜,优选高截止eva、poe、epe或pvb胶膜中的一种,厚度为0.5mm-0.8mm;背板层为柔性高分子材料,如pet或cpc或hpc材料中的一种,厚度0.4mm至0.8mm。本发明的背板层为柔性高分子材料,这样可以弯折成不同的形状,适用于不同的安装基底,同时对电池层的选择,可以进一步提高发电效率。

34、本发明第三方面提供了一种面板的制备方法,包括:通过亲油性处理剂对可视化板进行处理,可视化板包括涂层区和由涂层区限定出的非涂层区;通过丝网模具在涂层区上制备出涂层,以得到面板。

35、本发明面板的制备方法包括,先通过亲油性处理剂对可视化板进行处理,这样可以改善丝印后涂层与可视化板的结合牢度,可视化板包括涂层区和由涂层区限定出的非涂层区,再通过丝网模具在涂层区上制备出涂层,以得到面板。本发明将整体丝印调整为部分丝印,不仅保证光伏组件面板的整体美观性,还可以保证光伏组件具备较高的发电功率,避免透光率不好,而减少发电效率损失。

36、在一些技术方案中,可选地,亲油性处理剂包括六甲基二硅氧烷、三甲基硅氧烷、二甲基氯硅烷中的至少一种。

37、在该技术方案中,通过对亲油性处理剂的选取,这样可以进一步提高油墨与可视化板的结合牢度,避免油墨脱离的问题。

38、在一些技术方案中,可选地,丝网模具对应每个涂层区均设置有通孔,每平方英寸的丝网模具上,通孔的数量大于等于10,且小于等于1000。

39、在该技术方案中,限定每平方英寸的丝网模具上通孔的数量,可以避免涂层区过于集中或过于分散的问题,提高了面板的美观程度,还提高了透光率。

40、在一些技术方案中,可选地,每平方英寸的丝网模具上,通孔的数量大于等于150,且小于等于250。

41、在该技术方案中,限定每平方英寸的丝网模具上通孔的数量在150和250之间,进一步提高了美观程度,提高了透光率。

42、本发明第四方面技术方案提供了一种面板,面板是通过如本发明第三方面任一项的面板的制备方法制备而成。

43、本发明第五方面技术方案提供了一种光伏组件,包括:如本发明第四方面技术方案提供的面板。

44、根据本发明的附加方面和优点将在下面的描述部分中变得明显,或通过根据本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!