一种双工位共晶焊接设备及其焊接工艺的制作方法

本发明涉及共晶焊接,尤其涉及一种双工位共晶焊接设备及其焊接工艺。

背景技术:

1、在芯片封装中,共晶焊接是重要的一道工序,双工位共晶焊接设备是将母晶片和子晶片通过金锡焊料融化凝固的方式互联的设备。目前进行共晶焊接时,大多需要手动或者半自动设备。手动焊接设备需要依赖操作人员的经验保证焊接精度,而操作人员的状态不佳时,焊接精度可能难以保证,同时还需要操作人员在长时间下保持高度注意集中,这就导致使用手动焊接设备的成本较高、工作强度大且成品合格率不稳定。使用半自动设备时,工序往往不能连续,期间需要人为操作保证生产持续进行,进而耗时耗力,生产效率低。因此,目前国内的手动或半自动共晶焊接设备具有效率较低、生产成本高的问题。

技术实现思路

1、为克服现有手动或半自动共晶焊接设备具有效率较低、生产成本高的技术缺陷,本发明提供了一种双工位共晶焊接设备及其焊接工艺。

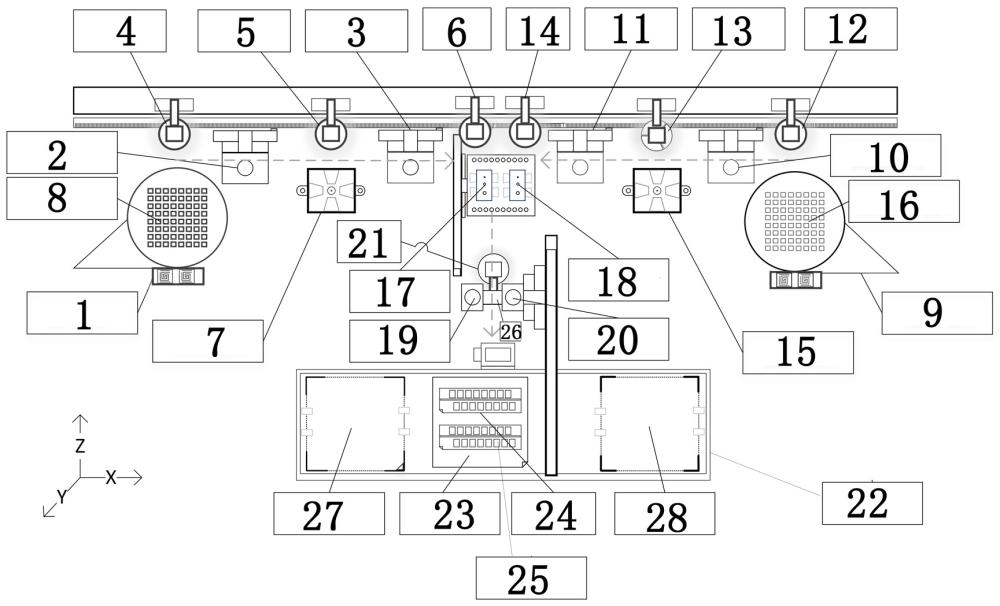

2、本发明提供了一种双工位共晶焊接设备,包括载板上料系统、芯片上料系统和成品下料系统;

3、所述载板上料系统,其包括载板晶圆平台、第一机械手、第二机械手、第一ccd、第二ccd、第三ccd和载板校准台;所述载板晶圆平台用于存放第一蓝膜盘,第一蓝膜盘载有由多块载板排列组成的载板阵列;所述第一ccd位于第一蓝膜盘的上方,所述载板晶圆平台能够根据第一ccd的反馈信号调整第一蓝膜盘的位置;所述第一机械手用于将载板从第一蓝膜盘吸取并置于载板校准台上,所述第二ccd位于载板校准台的上方,所述载板校准台能够根据第二ccd的反馈信号校准载板的位置;

4、所述芯片上料系统,其包括芯片晶圆平台、第三机械手、第四机械手、第四ccd、第五ccd、第六ccd和芯片校准台;所述芯片晶圆平台用于存放第二蓝膜盘,第二蓝膜盘载有由多块芯片排列组成的芯片阵列;所述第四ccd位于第二蓝膜盘的上方,所述芯片晶圆平台能够根据第四ccd的反馈信号调整第二蓝膜盘的位置;所述第三机械手用于将芯片从第二蓝膜盘吸取并置于芯片校准台上;所述第五ccd位于芯片校准台的上方,所述芯片校准台能够根据第五ccd的反馈信号校准芯片的位置;

5、所述成品下料系统,其包括左共晶台、右共晶台、左机械手、右机械手、第七ccd和自动送料台;所述左共晶台设置有左加热系统,所述左加热系统用于将左共晶台加热至设定的温度,所述右共晶台设置有右加热系统,所述右加热系统用于将右共晶台加热至设定的温度,所述第二机械手用于将载板校准台上的载板吸取并置于左共晶台或右共晶台上,所述第三ccd位于左共晶台的上方,所述左共晶台能够根据第三ccd的反馈信号调整载板的位置,所述第六ccd位于右共晶台的上方,所述右共晶台能够根据第六ccd的反馈信号调整载板的位置;所述第四机械手用于将芯片校准台上的芯片吸取并置于左共晶台或右共晶台的载板上;所述自动送料台上设置有成品料盘,成品料盘上设置有至少一组鱼骨架,所述鱼骨架上设置有多个呈阵列布置且用于放置成品的安装孔位,所述第七ccd用于拍摄成品料盘,所述自动送料台能够根据第七ccd的反馈信号将成品料盘上的鱼骨架调整至设定或合适的下料位置,所述左机械手、所述右机械手分别用于吸取左共晶台上的成品、右共晶台上的成品并置于鱼骨架的对应安装孔位处。其中左加热系统和右加热系统相互独立。

6、优选的,所述第一机械手、所述第二机械手、所述第三机械手、所述第四机械手、所述载板校准台、所述芯片校准台、所述左共晶台、所述右共晶台、所述左机械手和所述右机械手均设置有用于吸附载板或芯片的负压系统。

7、优选的,所述成品料盘能够沿x向和z向移动;所述载板晶圆平台、芯片晶圆平台、第一ccd、第二ccd、第三ccd、第四ccd、第五ccd、第六ccd、第一机械手、第二机械手、第三机械手、第四机械手、左机械手以及右机械手均能够沿x、y和z向移动;所述左共晶台、所述右共晶台和第七ccd均能够沿x向和y向移动;所述载板校准台和所述芯片校准台均有x、y两个维度方向的调节以及绕z向轴转动的调节,其中x向为左右方向,y向为前后方向,z向为上下方向。其中,所述载板校准台和所述芯片校准台的旋转是通过步进电机直接驱动完成。

8、优选的,所述第一ccd、第二ccd、第三ccd、第四ccd、第五ccd和第六ccd均设置有xyz三向手动微分台,调整xyz三向手动微分台能够将对应位置处的第一ccd、第二ccd、第三ccd、第四ccd、第五ccd或第六ccd调整至需要的位置。

9、优选的,所述载板晶圆平台和芯片晶圆平台的x向和y向设有自动驱动结构,用于自动移动对应的蓝膜盘;所述载板晶圆平台和芯片晶圆平台的z向设有自动驱动结构,用于自动升降顶针套筒以扎破蓝膜,以使载板或芯片与蓝膜分离。所述载板晶圆平台和所述芯片晶圆平台在x向和y向的移动是通过伺服电机驱动,丝杠加导轨执行的。

10、优选的,所述第一机械手安装有y向手动微分台,手动调整第一机械手以使第一ccd的中心、第一机械手的中心以及第二ccd的中心沿y向保持在同一条直线上,所述第一机械手的x向和z向设有自动驱动结构;所述第一机械手与载板晶圆平台的沿z向运动的顶针套筒协同工作,用于共同完成对载板的吸取;所述第三机械手安装有y向手动微分台,手动调整第三机械手以使第四ccd的中心、第三机械手的中心以及第五ccd的中心沿y向保持在同一条直线上,所述第三机械手的x向和z向设有自动驱动结构;所述第三机械手与芯片晶圆平台的沿z向运动的顶针套筒协同工作,用于共同完成对芯片的吸取。

11、优选的,所述右共晶台与所述左共晶台连接为一体,共用同一个xy向自动驱动机构。其中,左共晶台和右共晶台的移动是由直线电机完成,直线电机的执行机构是由定子、动子和光栅尺组成。

12、优选的,所述右机械手和所述左机械手通过水平连接臂连为一体,共用同一个xy向自动驱动机构,且所述右机械手和所述左机械手分别设置有独立的z向自动驱动机构;所述第七ccd连接至所述水平连接臂上。其中,成品托盘、左机械手、右机械手的移动是由伺服电机和步进电机完成,伺服电机的执行机构由丝杠加导轨组成,步进电机的执行机构由齿轮齿条或齿轮皮带组成。

13、本发明还提供了一种双工位共晶焊接工艺,是基于本发明所述的一种双工位共晶焊接设备实现的,包括以下步骤:

14、步骤一、预备工作:将载有载板阵列的第一蓝膜盘放置并固定至载板晶圆平台上;将载有芯片阵列的第二蓝膜盘放置并固定至芯片晶圆平台上;将设置有两组空鱼骨架的成品料盘置于自动送料台的进料端;根据提前设置的生产数量,设备开始生产;

15、步骤二、上料:载板上料系统和芯片上料系统同时开始工作;

16、载板上料系统的工作流程为:第一ccd与载板晶圆平台协同工作,通过图形定位第一蓝膜盘的其中一个载板,移动载板晶圆平台使当前载板移动至第一ccd的视场中心,第一机械手等待第一ccd定位完毕后移动至第一ccd的视场中心正下方进行拾取载板,第一机械手与载板晶圆平台的沿z向运动的顶针套筒协同工作,载板晶圆平台自动升降顶针套筒,以扎破蓝膜将载板和蓝膜分离,同时第一机械手完成对当前载板的吸取;待载板被第一机械手吸取后,载板晶圆平台依据设定的行列间距和搜索轨迹移动到下一个载板位置,载板晶圆平台完成一次移动和定位工作;第一机械手将载板置于载板校准台上,载板校准台通过负压吸附待校正的载板,载板校准台经过x向和y向调整后,使载板位于第二ccd的视场定位范围内,再由第二ccd通过匹配载板外轮廓或内图形进行精确定位,载板校准台经过x向、y向和旋转调整后,将载板定位到距离第二ccd视场中心的设定阈值范围内,载板校准台完成一次校正;第二机械手与载板校准台协同工作,第二机械手吸取,载板校准台吹气,第二机械手吸取当前载板并将其置于待机位置处;

17、同理,芯片上料系统的工作流程为:第四ccd与芯片晶圆平台协同工作,通过图形定位第二蓝膜盘的其中一个芯片,移动芯片晶圆平台使当前芯片移动至第四ccd的视场中心,第三机械手等待第四ccd定位完毕后移动至第四ccd的视场中心正下方进行拾取芯片,第三机械手与芯片晶圆平台的沿z向运动的顶针套筒协同工作,芯片晶圆平台自动升降顶针套筒,以扎破蓝膜将芯片和蓝膜分离,同时第三机械手完成对当前芯片的吸取;待芯片被第三机械手吸取后,芯片晶圆平台依据设定的行列间距和搜索轨迹移动到下一个芯片位置,芯片晶圆平台完成一次移动和定位工作;第三机械手将芯片置于芯片校准台上,芯片校准台通过负压吸附待校正的芯片,芯片校准台经过x向和y向调整后,使芯片位于第五ccd的视场定位范围内,再由第五ccd通过匹配芯片外轮廓或内图形进行精确定位,芯片校准台经过x向、y向和旋转调整后,将芯片定位到距离第五ccd视场中心的设定阈值范围内,芯片校准台完成一次校正;第四机械手与芯片校准台协同工作,第四机械手吸取,芯片校准台吹气,第四机械手吸取当前芯片并将其置于待机位置处;

18、在载板上料系统和芯片上料系统工作的同时,成品下料系统的左共晶台和右共晶台分别通过左加热系统、右加热系统进行加热,直至左共晶台和右共晶台分别达到设定的待焊接底温;

19、步骤二、焊接:当左共晶台达到待焊接底温时,左共晶台移动至第三ccd的视场中心位置,第二机械手将待机位置处的载板放置在左共晶台上,左共晶台通过负压吸附载板,左共晶台通过第三ccd的反馈信息将载板校正至设定的阈值范围内,之后通过左加热系统将左共晶台升温至焊接温度,当左共晶台达到设定的焊接温度后,第四机械手将待机位置处的芯片以设定的压力置于当前载板上,当前载板完成芯片焊接;右共晶台上的焊接流程与左共晶台相同,待第二机械手在左共晶台和右共晶台上先后完成放置载板的动作后,第四机械手再在左共晶台和右共晶台上对应的载板处先后完成放置芯片的动作;

20、步骤三、下料:左机械手和右机械手取料;

21、当左共晶台和右共晶台上的载板均完成芯片焊接后,左共晶台和右共晶台一同移动至左机械手和右机械手的待拾取位置,左机械手下降吸取左共晶台上的成品,其中左机械手真空吸取,左共晶台吹气配合完成成品的拾取流程;待左机械手吸取成品并开始上升时,右机械手按照同样的流程开始下降吸取右共晶台上的成品,当左机械手和右机械手吸取成品并归位后,成品料盘移动至待下料位置,同时左机械手和右机械手携带第七ccd移动至成品料盘上鱼骨架的当前指定孔位的上方,通过第七ccd视觉拍照纠正得到左机械手的累计偏差,左机械手根据累计偏差计算出左机械手在鱼骨架处的放置位置后,左机械手将成品准确放置到鱼骨架的当前指定孔位中,当左机械手完成成品放置后,通过第七ccd视觉拍照纠正得到右机械手的累计偏差,右机械手根据累计偏差计算出右机械手在鱼骨架处的下一个放置位置后,右机械手将成品准确放置到鱼骨架的下一个指定孔位中;最终,待两个鱼骨架上的安装孔位通过左机械手和右机械手放满后,将载满成品的成品料盘送至自动送料台的出料端。

22、本发明所述工艺中,待机位置处指的是一个不影响其他轴运动的安全位置。载板上料系统和芯片上料系统将根据实际设定的生产数量分别从载板晶圆平台和芯片晶圆平台上拾取对应数量的载板和芯片,最终能生产对应数量的成品。左共晶台和右共晶台设置待焊接底温是确保载板放到共晶台上有预热,且载板上的金锡焊料不会融化的温度。第二机械手只有当左共晶台或右共晶台达到待焊接底温时,才会将载板放置在左共晶台或右共晶台上。左共晶台或右共晶台上的载板校正到指定阈值范围内后,左加热系统会精确控制左共晶台温度快速准确地上升到左共晶台设定的焊接温度,或者右加热系统会精确控制右共晶台温度快速准确地上升到右共晶台设定的焊接温度;左共晶台或者右共晶台在达到各自的焊接温度后,第四机械手才会将校正并拾取成功的芯片焊接到载板上设定好的位置。本发明中的共晶台共有两个,左共晶台和右共晶台有从待焊接底温上升到焊接温度的过程,也有从焊接温度下降至待焊接底温的过程,其中一个共晶台在降温的过程中,另一个共晶台可处于升温过程,这样设置能够节省生产时间、提高单个产品生产效率。左机械手从左共晶台、右机械手从右共晶台吸取成功后,左机械手和右机械手一同移动将成品搬送到鱼骨架中,相比较单个机械手分两次搬送,双机械手搬送节省了一次搬送的时间,这将进一步节省生产时间,提高单个产品生产效率。

23、本发明提供的技术方案与现有技术相比具有如下有益效果:本发明通过设置双工位共晶台以及下料区的双机械手能够有效节省生产时间,提高单个产品生产效率;而且通过不同的ccd校正载板、芯片或者成品的位置,保证了芯片与载板相对位置的精确焊接,成品与鱼骨架的安装孔位完美契合,因此能将不同尺寸成品准确稳定地放进安装孔位中,这说明本发明具有较高的稳定性;因此利用本发明所述设备及工艺进行共晶焊接,成品的合格率大大提升,具有较高的工作效率以及稳定性。

- 还没有人留言评论。精彩留言会获得点赞!