不锈钢正极集流体、其制备方法、正极片及钠离子电池与流程

本发明属于正极集流体,涉及一种不锈钢正极集流体、其制备方法、正极片及钠离子电池。

背景技术:

1、随着人类社会的高速发展,包括风能,太阳能,核能在内的可再生清洁能源逐渐成为电力系统的主要能源供应,为获得稳定的电力供应,储能设备的需求日益增加。其中锂离子电池经过近三十年的发展已成为目前混合动力汽车、移动电子设备和非高峰储能的首选储能装置,支撑着现代社会高度的信息化和数字化。新能源汽车发展的不断壮大,意味着未来社会对大规模储能设备的需求日益增加,而锂离子电池自身的局限性制约了其在未来大规模储能领域中的应用前景。目前应用于新能源汽车的锂离子电池正极材料主要为三元体系,材料中主要成分锂、钴等金属资源在大自然中储量少,导致锂离子电池一方面存在一定的安全隐患,另一方面在实际应用中成本较高难以满足未来持续发展的市场需求。针对解决上述锂离子电池存在的固有缺陷问题,研究和探索更安全、更环保、更经济的新型二次电池体系势在必行。水系钠离子电池由于其价格低廉、安全环保等优点被认为是最有潜力的低成本储能技术之一。

2、但是在水系钠离子电池的组装及应用过程中,电池的正极集流体是电芯的核心组件之一,承担着作为电极活性材料的力学载体、并提供电子迁移通道的作用。目前,水系钠离子电池正极集流体的工作环境比较恶劣,一方面,水系钠离子电池的正极活性材料含有高ph值的碱,遇水后反应成含有高浓度氢氧化钠的浆料,而传统的正极活性材料都涂布在铝箔表面,铝箔遇氢氧化钠反应会溶解;另一方面,水系钠离子电池正极集流体不仅需要应对在盐水溶液电解质中较高工作电位下的氧化,还要克服化学及电化学腐蚀,这既限制了电池体系的容量发挥,也不利于电池的长期工作,严重影响电池的循环寿命。此外,如果正极集流体选择不当,将会使电池直接失效。

3、因此,亟需设计一种新型的适用于水系钠离子电池的正极集流体以解决上述技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种不锈钢正极集流体、其制备方法、正极片及钠离子电池,本发明提供的不锈钢正极集流体由不锈钢基材、导电镍镀层和气凝胶引导层依次层叠组成,在充电过程中,气凝胶引导层具备双互穿的多孔网络结构,可以提高电解液对气凝胶引导层的扩散、渗透和浸润,从而引导电解液中的钠离子在导电镍镀层表面均匀沉积,抑制钠枝晶生长,有效降低了钠离子电池的短路风险,大幅提升了钠离子电池的循环寿命。

2、为达此目的,本发明采用以下技术方案:

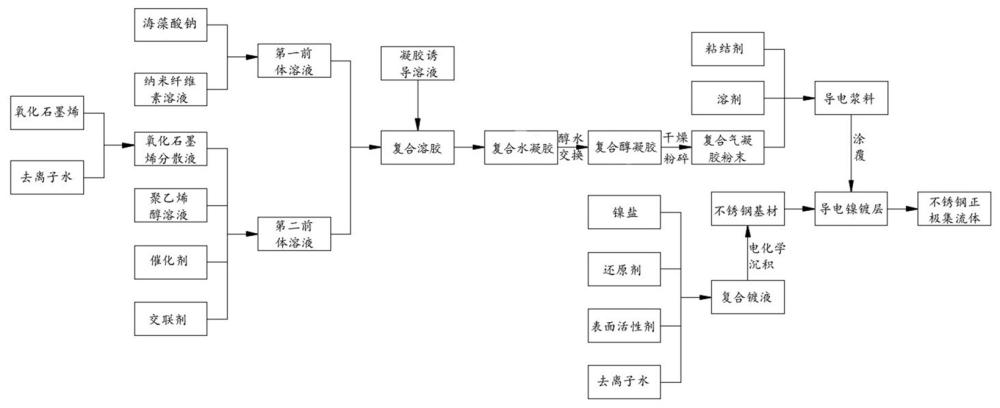

3、第一方面,本发明提供了一种不锈钢正极集流体的制备方法,所述制备方法包括:

4、(ⅰ)将海藻酸钠与纳米纤维素溶液混合均匀后离心消泡,得到第一前体溶液;将氧化石墨烯分散于去离子水中形成氧化石墨烯分散液,向氧化石墨烯分散液中滴加氨水溶液以将氧化石墨烯分散液调整至碱性,将氧化石墨烯分散液、聚乙烯醇溶液、催化剂和交联剂混合,得到第二前体溶液;将第一前体溶液和第二前体溶液混合并加热搅拌,对氧化石墨烯进行水热还原得到还原氧化石墨烯,最终形成透明的复合溶胶;

5、(ⅱ)将步骤(ⅰ)得到的复合溶胶滴入凝胶诱导溶液中,以使得复合溶胶液滴发生物理凝胶化,形成颗粒状的复合水凝胶;随后,将复合水凝胶浸泡于无水乙醇中,进行醇水置换,得到复合醇凝胶;将超临界二氧化碳流体通入复合醇凝胶中,对复合醇凝胶进行超临界干燥,最后,经粉碎研磨后得到复合气凝胶粉末;

6、(ⅲ)将镍盐、还原剂、表面活性剂和去离子水混合得到复合镀液,向复合镀液中加入ph调节剂以将复合镀液调整至酸性;随后,将不锈钢基材浸泡于复合镀液中,通过电化学沉积工艺在不锈钢基材的表面沉积形成厚度为导电镍镀层;最后,将步骤(ⅱ)得到的复合气凝胶粉末、粘结剂和溶剂混合均匀得到导电浆料,将导电浆料涂覆于导电镍镀层表面,经真空干燥后形成气凝胶引导层,得到所述不锈钢正极集流体。

7、本发明提供的不锈钢正极集流体由不锈钢基材、导电镍镀层和气凝胶引导层依次层叠组成,在充电过程中,气凝胶引导层具备双互穿的多孔网络结构,可以提高电解液对气凝胶引导层的扩散、渗透和浸润,从而引导电解液中的钠离子在导电镍镀层表面均匀沉积,抑制钠枝晶生长,有效降低了钠离子电池的短路风险,大幅提升了钠离子电池的循环寿命。

8、本发明经由超临界干燥法制备得到的复合气凝胶粉末具有三维有序的互穿多孔网络结构,该结构具有较高的比表面积和丰富的微孔数量,有利于电解液在气凝胶引导层中的浸润、流动和扩散,气凝胶引导层可提供丰富的活性位点,并实现电解液与导电镍镀层的充分接触,进而提高电化学反应效率;此外,三维有序多孔结构还赋予了气凝胶引导层优异的机械强度和柔韧性,这有利于不锈钢正极集流体的组装应用。

9、本发明在第一前体溶液中采用纳米纤维素作为构建具有三维有序多孔结构的多功能骨架材料,纳米纤维素具有丰富的含氧官能团(如-oh、cooh),同时还具有较高的机械强度和较强韧性,将纳米纤维素与氧化石墨烯复合后,可以有效降低氧化石墨烯的堆叠,并增强氧化石墨烯碳层的机械强度;同时,还可以有效维持复合气凝胶粉末的三维多孔结构的稳定性和导电性,从而有效提高了气凝胶引导层的力学性能和电化学性能。

10、本发明在第二前体溶液中采用聚乙烯醇作为基础骨架材料,在复合溶胶中起到连接和支撑框架的作用,此外,聚乙烯醇的亲水性使其能够吸收大量的水以溶解钠离子,因此可以大幅提高气凝胶引导层的离子导电性。在水热反应过程中,氧化石墨烯被还原,得到还原氧化石墨烯,还原氧化石墨烯中存在的含氧官能团与聚乙烯醇分子链上的羟基相互作用并交联,使得最终得到的复合水凝胶的表面形成大量均匀分布的褶皱结构,从而大幅提高了复合气凝胶粉末的比表面积和电导率,能够有效提高其电化学性能。

11、由于海藻酸钠和聚乙烯醇都是强亲水性聚合物,分子中含有大量羟基,因此第一前体溶液和第二前体溶液中都存在大量氢键,当二者混合后,海藻酸钠和聚乙烯醇之间会产生较强的氢键作用。同时,第一前体溶液中的纳米纤维素为具有较高长径比的纤维丝状结构,第二前体溶液中的聚乙烯醇在催化剂和交联剂的作用下发生聚合反应,得到具有较长分子链的高分子聚合物。在第一前体溶液和第二前体溶液的混合过程中,纳米纤维素的纤维丝与聚乙烯醇聚合物分子链之间产生物理交叉缠绕,通过第一前体溶液和第二前体溶液的化学键作用和物理缠绕,可以大幅提高气凝胶引导层的机械强度和柔韧性。在此基础上,借助海藻酸钠在金属离子溶液中具备的溶胶/凝胶转变特性,制备得到了具有优异力学性能的复合水凝胶。

12、本发明采用两步交联反应,使得制备得到的复合水凝胶的内部形成双互穿网络结构,首先,在第二前体溶液中发生第一步交联反应,通过催化剂引发聚乙烯醇的乙烯官能团打开,接着与交联剂末端的乙烯基发生共价交联反应实现链增长,共价交联网络形成。随后,在凝胶诱导溶液中发生第二步交联反应,将复合溶胶浸入凝胶诱导溶液中,当液滴接触到凝胶诱导溶液后,液滴表层分子会立即发生离子凝胶反应,凝胶诱导溶液中的金属离子与海藻酸钠分子中的-coo-螯合形成四配位基“蛋盒”结构,离子交联网络形成。最终得到了由共价交联网络和离子交联网络组成的具有双互穿网络结构的复合水凝胶。

13、本发明在第一前体溶液和第二前体溶液的混合过程中进行水热反应,使得氧化石墨烯还原得到还原氧化石墨烯,一方面,还原氧化石墨烯具有优异的电导率,可以进一步提高复合水凝胶的电化学性能。另一方面,还原氧化石墨烯同样具备较高含量的含氧官能团,在复合水凝胶内部可以通过氢键作用参与复合水凝胶中海藻酸钠与聚乙烯醇的组装,还原氧化石墨烯具有的片层结构在复合水凝胶体系中还可作为一种物理交联剂起到额外的交联作用,进一步优化复合水凝胶的双互穿网络结构。

14、如何有效去除复合醇凝胶孔隙中的乙醇,同时保持复合醇凝胶原有的多孔网络结构完整,使得干燥后的复合气凝胶不发生弯曲、开裂和变形等现象,是制备复合气凝胶的关键工艺。常规干燥方法在干燥过程中仍存在气-液界面,气-液界面的存在即存在表面张力作用,当复合醇凝胶的孔隙结构中的乙醇在蒸发减少时,气-液界面必将发生弯曲,由此产生毛细管压力,导致干燥后的复合气凝胶的多孔结构发生坍塌,表面发生开裂和变形。因此,本发明采用超临界二氧化碳流体对复合醇凝胶进行干燥处理,二氧化碳在超临界状态下具有较低的粘度、较大的扩散系数和较强的溶解能力,且不存在表面张力,相对于其他有机溶剂而言,超临界二氧化碳可以快速扩散并渗透进入复合醇凝胶的孔隙结构中,使得复合醇凝胶孔道内的乙醇与超临界二氧化碳进行交换,并溶解于超临界二氧化碳流体中,复合醇凝胶中的乙醇被超临界二氧化碳全部萃取脱出;在降压后,乙醇被二氧化碳流体带出,二氧化碳变为气体,达到彻底干燥复合醇凝胶的目的。

15、需要说明的是,本发明对不锈钢基材采用的不锈钢牌号不作具体要求和特殊限定,示例性地,可以是201、202、301、316、304、309s、310s、410、420、430等。其中,201、202、301、304、309s属于奥氏体不锈钢,不含磁性,可耐多种介质腐蚀,适合作为正极集流体的基材使用。410、420、430属于马氏体不锈钢,具有磁性,不适合作为正极集流体的基材使用。从成本角度考虑,本发明优选采用304不锈钢作为不锈钢基材,不锈钢基材的厚度可以是0.001-0.1mm。

16、需要说明的是,本发明采用的纳米纤维素溶液优选采用纤维素纳米纤维溶液。

17、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述纳米纤维素溶液的质量分数为1.5-3wt%,例如可以是1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%、2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、在一些可选的实例中,所述海藻酸钠与所述纳米纤维素溶液混合时的质量比为1:(70-80),例如可以是1:70、1:71、1:72、1:73、1:74、1:75、1:6、1:77、1:78、1:79或1:80,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、本发明特别限定了海藻酸钠与纳米纤维素溶液的质量比为1:(70-80),在此质量比范围内时,气凝胶引导层的拉伸强度随纳米纤维素用量的增加逐渐提高,这是由于纳米纤维素分子结构中的羟基与聚乙烯醇分子链上的羟基缔合,在氢键作用下二者分子之间会产生强烈的黏合效果,在拉伸过程中产生的应力由聚乙烯醇和纳米纤维素两者分担,而纳米纤维素自身具有较高的力学强度,使得最终制备得到的不锈钢正极集流体表现出良好的力学性能。当纳米纤维素的用量超过本发明限定的数值范围上限时,不锈钢正极集流体的力学性能呈下降趋势,这与纳米纤维素在气凝胶引导层内发生团聚有关。

20、此外,随着纳米纤维素用量的提高,不锈钢正极集流体的断裂伸长率逐渐下降,这是由于随着纳米纤维素用量的增加,气凝胶引导层与导电镍镀层的界面相容性变差,并且纳米纤维素晶须会限制聚乙烯醇分子链的运动,导致气凝胶引导层的柔韧性降低,脆性增加;另外,纳米纤维素用量超过本发明限定的范围上限时,会使得其在气凝胶引导层中出现团聚现象,进而导致应力集中,容易发生脆断。

21、在一些可选的实例中,所述海藻酸钠与所述纳米纤维素溶液的混合时间为1-2h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、在一些可选的实例中,所述离心消泡的转速为5000-6000rpm,例如可以是5000rpm、5100rpm、5200rpm、5300rpm、5400rpm、5500rpm、5600rpm、5700rpm、5800rpm、5900rpm或6000rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、在一些可选的实例中,所述离心消泡的时间为5-10min,例如可以是5.0min、5.5min、6.0min、6.5min、7.0min、7.5min、8.0min、8.5min、9.0min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述氧化石墨烯分散液的浓度为1-5mg/ml,例如可以是1.0mg/ml、1.5mg/ml、2.0mg/ml、2.5mg/ml、3.0mg/ml、3.5mg/ml、4.0mg/ml、4.5mg/ml或5.0mg/ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、在一些可选的实例中,所述氨水溶液的浓度为5-6mol/l,例如可以是5.0mol/l、5.1mol/l、5.2mol/l、5.3mol/l、5.4mol/l、5.5mol/l、5.6mol/l、5.7mol/l、5.8mol/l、5.9mol/l或6.0mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、在一些可选的实例中,滴加氨水溶液以将所述氧化石墨烯分散液的ph值调整至10-11,例如可以是10、10.1、10.2、10.3、10.4、10.5、10.6、10.7、10.8、10.9或11,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、在一些可选的实例中,所述聚乙烯醇溶液的浓度为2-3mol/l,例如可以是2.0mol/l、2.1mol/l、2.2mol/l、2.3mol/l、2.4mol/l、2.5mol/l、2.6mol/l、2.7mol/l、2.8mol/l、2.9mol/l或3.0mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、在一些可选的实例中,所述氧化石墨烯分散液中的氧化石墨烯与所述聚乙烯醇溶液中的聚乙烯醇的质量比为(0.05-0.15):1,例如可以是0.05:1、0.06:1、0.07:1、0.08:1、0.09:1、0.1:1、0.11:1、0.12:1、0.13:1、0.14:1或0.15:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、本发明特别限定了氧化石墨烯与聚乙烯醇的质量比为(0.05-0.15):1,气凝胶引导层的拉伸强度随氧化石墨烯用量的增加先提高后降低,这是由于氧化石墨烯的含氧官能团与聚乙烯醇分子链上的羟基形成了分子间作用力,使得气凝胶引导层表现出良好的拉伸性能,纳米级的氧化石墨烯片层均匀分散在聚乙烯醇中,比表面积大,与聚乙烯醇之间具有良好的相容性,增加了气凝胶引导层的力学性能。当氧化石墨烯的用量超过本发明限定的范围上限时,气凝胶引导层的拉伸强度呈下降趋势,这是由于氧化石墨烯的用量过多,导致其在第二前体溶液中出现团聚,进而使得制备得到的气凝胶引导层的内部出现应力集中。此外,氧化石墨烯用量过高,也会导致气凝胶引导层的断裂伸长率下降,这是由于氧化石墨烯片层会限制聚乙烯醇分子链的运动,导致气凝胶引导层的柔韧性降低,脆性增加,容易发生脆性断裂。

30、在一些可选的实例中,所述聚乙烯醇溶液中的聚乙烯醇、催化剂和交联剂的质量比为1:(0.05-0.2):(0.1-0.4),例如可以是1:0.05:0.1、1:0.06:0.15、1:0.07:0.2、1:0.08:0.25、1:0.09:0.3、1:0.1:0.35、1:0.11:0.4、1:0.12:0.1、1:0.13:0.15、1:0.14:0.2、1:0.15:0.25、1:0.16:0.3、1:0.17:0.35、1:0.18:0.4、1:0.19:0.3或1:0.2:0.4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、在一些可选的实例中,所述氧化石墨烯分散液、聚乙烯醇溶液、催化剂和交联剂的混合时间为12-24h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、在一些可选的实例中,所述氧化石墨烯分散液、聚乙烯醇溶液、催化剂和交联剂的混合温度为70-80℃,例如可以是70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些可选的实例中,所述催化剂为水合肼、三乙胺、正丙胺中的任意一种或至少两种的组合。

34、在一些可选的实例中,所述交联剂为乙二醛、丁二醛、戊二醛中的任意一种或至少两种的组合。

35、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述第一前体溶液与所述第二前体溶液混合时的体积比为(0.5-0.6):1,例如可以是0.5:1、0.51:1、0.52:1、0.53:1、0.54:1、0.55:1、0.56:1、0.57:1、0.58:1、0.59:1或0.6:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、本发明制备得到的复合气凝胶的内部呈现由还原氧化石墨烯片层组成的三维多孔的网络结构,在还原氧化石墨烯片层上还有大量垂直贯通的纳米孔,从而连通了不同的片层,因此本发明制备得到的复合水凝胶具有互穿的网络结构,这极大地增加了气凝胶引导层的比表面积,为电化学反应提供丰富的活性位点同时为电子传输提供充足的通道。

37、为了获得清晰的具有互穿网络的三维多孔结构,本发明特别限定了第一前体溶液与第二前体溶液混合时的体积比为(0.5-0.6):1,随着第二前体溶液用量的提高,氧化石墨烯的占比增加,复合气凝胶内部的网络结构更加清晰。当第二前体溶液的用量超过本发明限定的范围上限后,复合气凝胶的内部孔道结构出现塌陷,这是因为第二前体溶液的用量过高,过量的氧化石墨烯在凝胶内部发生团聚,导致复合气凝胶内部的网络结构被破坏。因此,当第一前体溶液与第二前体溶液的体积比在(0.5-0.6):1范围内时得到的复合水凝胶的网络结构更加发达,可以提供更多的活性位点和电子传输通道。

38、此外,随着第二前体溶液加入量的提高,复合水凝胶的平衡溶胀比增大,这是由于第二前体溶液中的氧化石墨烯含有大量的含氧官能团,可以增加复合水凝胶小球的亲水性以促进水分子的渗透与快速扩散;另外,氧化石墨烯作为物理交联剂,可以增加复合水凝胶的交联位点,使得复合水凝胶小球内部形成更多的孔道结构。但随着第二前体溶液加入量的继续提高,当超过本发明限定的范围上限时,复合溶胶中的氧化石墨烯过多,使得复合水凝胶中的交联位点增多,促使复合水凝胶的交联密度大幅提升,复合水凝胶内部分子链缠结现象明显増多,导致复合水凝胶的溶胀能力减弱,从而使得复合水凝胶的平衡溶胀比下降。

39、另外,随着第一前体溶液用量的提高,复合溶胶中的纳米纤维素的浓度越高,越易形成完整球形结构的复合水凝胶,这是因为在单位体积内电荷促进作用相同的条件下,纳米纤维素的浓度越高,羟基数量越多,就有更高概率和更快速率形成氢键构架,氢键构架可以看作是复合水凝胶多孔网络骨架结构中连接纤维与纤维的“增强点”,单位体积内的氢键数量越多,增强点数量越多,复合水凝胶的强度也越高,从而更易形成高强度的多孔结构的复合水凝胶,在后续超临界干燥过程中,复合水凝胶的干燥收缩率越小。

40、当第一前体溶液的用量低于本发明限定的范围下限时,复合溶胶中的纳米纤维素含量较低,单位体积内可形成氢键的数量较少,増强点数量过少,无法搭建形成三维网络构架,使得最终制备得到的复合水凝胶的孔隙结构不致密,强度相对较低,收缩率平衡点较高。当第一前体溶液的用量超过本发明限定的范围上限时,复合溶胶中的增强点的数量达到饱和状态,继续提高第一前体溶液的用量不仅会增加生产成本,而且对复合水凝胶收缩率的抑制效果也并不明显。

41、在一些可选的实例中,所述第一前体溶液与所述第二前体溶液的混合加热温度为120-180℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃或180℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、氧化石墨烯的导电性较差,本发明在120-180℃下进行水热还原以去除氧化石墨烯中的部分含氧官能团,得到还原氧化石墨烯。还原氧化石墨烯具备较大的比表面积、良好的导电性和优异的电容性能。加入还原氧化石墨烯后,可以在制备得到的气凝胶引导层表面观察到大量的褶皱,褶皱结构提供了大量的活性位点,此外,也会在气凝胶引导层的内部形成大量孔洞,这种结构有利于气凝胶引导层与电解液之间的浸润渗透,并提供了离子传输通道。

43、在一些可选的实例中,所述第一前体溶液与所述第二前体溶液的混合搅拌时间为12-24h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述凝胶诱导溶液为氯化钙溶液或硫酸钠溶液。

45、本发明优选采用氯化钙溶液作为凝胶诱导溶液,原因在于,氯化钙溶液中含有二价钙离子,与硫酸钠溶液中的一价钠离子相比,氯化钙溶液在单位体积内的电荷数更高,对复合溶胶的作用能力更强,更易使得复合溶胶发生絮凝,且凝胶速率也会更快,当体积较小的复合溶胶液滴滴入到氯化钙溶液中的瞬间,钙离子立即扩散进入液滴,电荷作用于界面层,粒子之间的排斥位能降低并相互靠近,界面羟基之间立即形成氢键连接,保持复合溶胶液滴原有的球形颗粒形状,形成三维网络构架而发生凝胶化。

46、本发明采用由海藻酸钠、聚乙烯醇和氧化石墨烯组成的复合溶胶/凝胶体系,相比于单一的海藻酸钠溶胶/凝胶体系而言,以本发明采用的复合溶胶/凝胶体系制备得到的复合水凝胶小球为椭球型结构,具有更高的比表面积和更小的体积,其内部还能形成致密的多孔结构。这是由于,一方面,本发明采用的复合溶胶/凝胶体系具备更高的凝结速度和更低的黏度,使得复合溶胶滴入凝胶诱导溶液后可以形成更小体积的椭球型结构凝胶小球,随着聚乙烯醇的加入,聚乙烯醇中含有的大量羟基首先会与海藻酸钠中的羧基、羟基形成分子间氢键作用,使二者很好的复合,复合溶胶/凝胶体系中増多的游离羟基加速了凝胶诱导溶液中的金属离子进入复合溶胶/凝胶体系内部,使得含有海藻酸钠和聚乙烯醇的复合溶胶液滴在凝胶诱导溶液中的凝结速度加快,在搅拌过程中,滴入凝胶诱导溶液中的复合溶胶液滴会产生一定的变形,但由于复合溶胶液滴的凝结速度过快,导致复合溶胶液滴的变形尚未恢复即凝结固化形成凝胶态的复合水凝胶小球;此外,聚乙烯醇是一种优良的分散剂,能对海藻酸钠溶液起到良好的分散作用,使得复合溶胶的黏度较单一的海藻酸钠溶液更低,导致复合溶胶液滴在搅拌过程中更易变形且变形程度更大,因此形成的复合水凝胶小球呈现椭球型结构,相比于球形结构,椭球型结构的复合水凝胶小球具备更高的比表面积。另一方面,氧化石墨烯中含有大量的含氧官能团,能与海藻酸钠和聚乙烯醇形成更多的氢键,使复合溶胶中的双网络体系交联密度增加;同时,氧化石墨烯具有的层状结构可作为物理交联剂参与水凝胶网络的组装过程,促进双网络复合水凝胶多孔结构的形成。结合以上两方面因素,最终使得制备得到的复合水凝胶小球的规整性提高,颗粒尺寸降低,内部孔径减小,孔洞致密且均匀,更有利于电解液的渗透、浸润和扩散。

47、在一些可选的实例中,所述凝胶诱导溶液的质量分数为2-3wt%,例如可以是2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、由于复合溶胶中的纳米纤维素、海藻酸钠和聚乙烯醇等含大量羟基,将其直接分散在水中后也可以依靠羟基之间的氢键作用自发形成水凝胶,但纳米纤维素形成的水凝胶的强度相对较低,在醇水置换过程中,水凝胶的孔隙结构可能会遭到破坏,造成收缩变形;在对醇凝胶进行超临界干燥处理时,同样因为醇凝胶的强度较低,可能会有较大的收缩率。为了维持水凝胶的力学强度,进而保障其在醇水置换和超临界干燥过程中的孔道结构的稳定,本发明采用凝胶诱导溶液对复合溶胶进行凝胶诱导。在无机盐的诱导和促进作用下,复合溶胶中的羟基与羟基之间形成氢键,依靠氢键的作用自发形成复合水凝胶。在凝胶制备过程中,凝胶诱导溶液的质量分数是影响凝胶成型效果的重要因素,本发明特别限定了凝胶诱导溶液的质量分数为2-3wt%。

49、凝胶诱导溶液的质量分数越高,对复合溶胶形成凝胶过程的促进作用越显著,低浓度的凝胶诱导溶液由于其单位体积内分布的金属阳离子较少,电荷促进作用较弱,絮凝能力较低,故无法形成完整球形颗粒的复合水凝胶,只能在盐溶液中形成絮状沉淀;随着凝胶诱导溶液质量分数的逐渐提高,电荷促进作用逐渐増强,基体粒子间更易相互靠近,故滴入凝胶诱导溶液的复合溶胶液滴中的羟基与羟基之间有更多的机会和更快的速率形成氢键构架,逐渐从薄片状水凝胶变为完整球形颗粒状水凝胶,且形成的复合水凝胶的机械强度也在逐渐增强,将复合水凝胶小球由凝胶诱导溶液取出后可维持原有形状而不坍塌变形,在后续的超临界干燥过程中,复合水凝胶小球的收缩率也可达到收缩率平衡点。

50、在一些可选的实例中,每次滴入所述复合溶胶的液滴体积为0.1-0.3ml,例如可以是0.1ml、0.12ml、0.14ml、0.16ml、0.18ml、0.2ml、0.22ml、0.24ml、0.26ml、0.28ml或0.3ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、在一些可选的实例中,所述复合水凝胶在所述无水乙醇中的浸泡时间为1-5h,例如可以是1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h或5.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、在一些可选的实例中,所述超临界二氧化碳流体的温度为50-60℃,例如可以是50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、在一些可选的实例中,所述超临界二氧化碳流体的压力为20-30mpa,例如可以是20mpa、21mpa、22mpa、23mpa、24mpa、25mpa、26mpa、27mpa、28mpa、29mpa或30mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、超临界二氧化碳干燥复合醇凝胶的整个传质过程可分为以下四个阶段:(1)超临界二氧化碳扩散进入复合醇凝胶的孔洞结构中;(2)乙醇在复合醇凝胶内与超临界二氧化碳发生溶剂化效应,溶解于超临界二氧化碳中;(3)溶解在超临界二氧化碳流体中的乙醇经复合醇凝胶的孔洞结构扩散至超临界二氧化碳中;(4)乙醇与超临界二氧化碳在流体萃取区进行质量传递。

55、超临界二氧化碳流体的压力是影响超临界二氧化碳流体溶解能力的关键因素之一,本发明特别限定了超临界二氧化碳流体的压力为20-30mpa,当超临界二氧化碳流体的压力低于20mpa时,二氧化碳流体未达稳定的超临界状态,乙醇从复合醇凝胶的孔隙中主要是挥发出来而非被萃取脱除,导致复合醇凝胶的收缩率较大,最终制备得到的复合气凝胶中的孔隙较小甚至完全无孔隙。随着超临界二氧化碳流体的压力升高,二氧化碳流体逐渐趋于稳定的超临界状态,超临界二氧化碳流体的密度越大,乙醇在其中的溶解度急剧增大,在20-30mpa的压力范围内,压力对二氧化碳流体对乙醇的溶解能力的影响占主导地位,单位时间内可以使得更多的乙醇溶解于二氧化碳流体中,乙醇的萃取效率显著提高,复合醇凝胶的收缩率逐渐降低。但当压力超过30mpa后,压力对超临界二氧化碳流体密度增加的影响减弱,相应地,超临界二氧化碳流体对乙醇的溶解度的増加效应也变减缓。

56、在一些可选的实例中,所述超临界二氧化碳流体的流量为20-30l/h,例如可以是20l/h、21l/h、22l/h、23l/h、24l/h、25l/h、26l/h、27l/h、28l/h、29l/h或30l/h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述复合镀液中镍盐的浓度为10-20g/l,例如可以是10g/l、11g/l、12g/l、13g/l、14g/l、15g/l、16g/l、17g/l、18g/l、19g/l或20g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、在一些可选的实例中,所述复合镀液中还原剂的浓度为0.1-0.5g/l,例如可以是0.1g/l、0.15g/l、0.2g/l、0.25g/l、0.3g/l、0.35g/l、0.4g/l、0.45g/l或0.5g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、在一些可选的实例中,所述复合镀液中表面活性剂的浓度为20-30mg/l,例如可以是20mg/l、21mg/l、22mg/l、23mg/l、24mg/l、25mg/l、26mg/l、27mg/l、28mg/l、29mg/l或30mg/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、在一些可选的实例中,所述镍盐为硫酸镍、氯化镍、硝酸镍、溴化镍中的任意一种或至少两种的组合。

61、在一些可选的实例中,所述还原剂为硼氢化钠、柠檬酸、盐酸羟胺、甲醛中的任意一种或至少两种的组合。

62、在一些可选的实例中,所述表面活性剂为十二烷基硫酸钠、十六烷基三甲基溴化铵、十二烷基磺酸钠中的任意一种或至少两种的组合。

63、在一些可选的实例中,加入所述ph调节剂以将复合镀液的ph值调整至4-5,例如可以是4.0、4.1、4.2、4.3、4.4、4.5、4.6、4.7、4.8、4.9或5.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、在一些可选的实例中,所述ph调节剂为硼酸、硫酸、盐酸、硝酸、磷酸中的任意一种或至少两种的组合。

65、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述复合镀液的温度为60-70℃,例如可以是60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、在一些可选的实例中,所述电化学沉积工艺的电流密度为1-10a/dm2,例如可以是1a/dm2、2a/dm2、3a/dm2、4a/dm2、5a/dm2、6a/dm2、7a/dm2、8a/dm2、9a/dm2或10a/dm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、在一些可选的实例中,所述电化学沉积工艺的电压为5-15v,例如可以是5v、6v、7v、8v、9v、10v、11v、12v、13v、14v或15v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68、在一些可选的实例中,所述电化学沉积工艺的时间为5-10min,例如可以是5.0min、5.5min、6.0min、6.5min、7.0min、7.5min、8.0min、8.5min、9.0min、9.5min或10.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69、在一些可选的实例中,所述导电镍镀层的厚度为40-50μm,例如可以是40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm或50μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述复合气凝胶粉末、粘结剂和溶剂的质量比为(96-98):(1-2):(1-2),例如可以是96:2:2、97:2:1、97:1:2或98:1:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、在一些可选的实例中,所述粘结剂为聚四氟乙烯、丁苯橡胶、聚丙烯酸酯、聚酰亚胺、聚丙烯酸钠、壳聚糖、聚偏氟乙烯、聚偏二氟乙烯中的任意一种或至少两种的组合。

72、在一些可选的实例中,所述溶剂为水、甲醇、乙醇、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、二甲基亚砜中的任意一种或至少两种的组合。

73、在一些可选的实例中,所述真空干燥的温度为150-180℃,例如可以是150℃、152℃、154℃、156℃、158℃、160℃、162℃、164℃、166℃、168℃、170℃、172℃、174℃、176℃、178℃或180℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74、在一些可选的实例中,所述真空干燥的时间为4-6h,例如可以是4.0h、4.2h、4.4h、4.6h、4.8h、5.0h、5.2h、5.4h、5.6h、5.8h或6.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75、在一些可选的实例中,所述气凝胶引导层的厚度为400-500μm,例如可以是400μm、410μm、420μm、430μm、440μm、450μm、460μm、470μm、480μm、490μm或500μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、示例性地,本发明提供了一种不锈钢正极集流体的制备方法,所述制备方法包括:

77、(1)将海藻酸钠与1.5-3wt%的纳米纤维素溶液混合1-2h,海藻酸钠与纳米纤维素溶液混合时的质量比为1:(70-80),随后在5000-6000rpm的转速下离心消泡5-10min,得到第一前体溶液;

78、将氧化石墨烯分散于去离子水中形成1-5mg/ml的氧化石墨烯分散液,向氧化石墨烯分散液中滴加5-6mol/l的氨水溶液以将氧化石墨烯分散液的ph值调整至10-11;将氧化石墨烯分散液、2-3mol/l的聚乙烯醇溶液、催化剂和交联剂在70-80℃下混合12-24h,得到第二前体溶液;其中,氧化石墨烯与聚乙烯醇的质量比为(0.05-0.15):1,聚乙烯醇、催化剂和交联剂的质量比为1:(0.05-0.2):(0.1-0.4);

79、将第一前体溶液和第二前体溶液按照(0.5-0.6):1的体积比混合,在120-180℃下搅拌12-24h,对氧化石墨烯进行水热还原得到还原氧化石墨烯,最终形成透明的复合溶胶;

80、(2)将步骤(1)得到的复合溶胶滴入2-3wt%的凝胶诱导溶液中,每次滴入复合溶胶的液滴体积为0.1-0.3ml,以使得复合溶胶液滴发生物理凝胶化,形成颗粒状的复合水凝胶;

81、将复合水凝胶浸泡于无水乙醇中1-5h,进行醇水置换,得到复合醇凝胶;将温度为50-60℃,压力为20-30mpa的超临界二氧化碳流体以20-30l/h的流量通入复合醇凝胶中,对复合醇凝胶进行超临界干燥,最后,经粉碎研磨后得到复合气凝胶粉末;

82、(3)将镍盐、还原剂、表面活性剂和去离子水混合得到复合镀液,复合镀液中镍盐的浓度为10-20g/l,还原剂的浓度为0.1-0.5g/l,表面活性剂的浓度为20-30mg/l;

83、向复合镀液中加入ph调节剂以将复合镀液的ph值调整至4-5;随后,将厚度为0.05-0.1mm的不锈钢基材浸泡于60-70℃的复合镀液中,通过电化学沉积工艺在不锈钢基材的表面沉积形成厚度为40-50μm的导电镍镀层,设定电流密度为1-10a/dm2,电压为5-15v,沉积时间为5-10min;

84、将步骤(2)得到的复合气凝胶粉末、粘结剂和溶剂按照(96-98):(1-2):(1-2)的质量比混合均匀得到导电浆料,将导电浆料涂覆于导电镍镀层表面,在150-180℃下真空干燥4-6h后形成厚度为400-500μm的气凝胶引导层,得到所述不锈钢正极集流体。

85、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的不锈钢正极集流体,所述不锈钢正极集流体包括依次层叠的不锈钢基材、导电镍镀层和气凝胶引导层。

86、在一些可选的实例中,所述不锈钢基材的厚度为0.05-0.1mm,例如可以是0.05mm、0.055mm、0.06mm、0.065mm、0.07mm、0.075mm、0.08mm、0.085mm、0.09mm、0.095mm或0.1mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

87、在一些可选的实例中,所述导电镍镀层的厚度为40-50μm,例如可以是40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm或50μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

88、在一些可选的实例中,所述气凝胶引导层的厚度为400-500μm,例如可以是400μm、410μm、420μm、430μm、440μm、450μm、460μm、470μm、480μm、490μm或500μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

89、第三方面,本发明提供了一种钠离子电池,所述钠离子电池包括依次层叠的正极片、隔膜和负极片;所述钠离子电池的正极片包括第二方面所述的不锈钢正极集流体以及位于所述不锈钢正极集流体表面的正极活性物质层,所述正极活性物质层包括正极活性材料、粘结剂和溶剂。

90、与现有技术相比,本发明的有益效果为:

91、本发明提供的不锈钢正极集流体由不锈钢基材、导电镍镀层和气凝胶引导层依次层叠组成,在充电过程中,气凝胶引导层具备双互穿的多孔网络结构,可以提高电解液对气凝胶引导层的扩散、渗透和浸润,从而引导电解液中的钠离子在导电镍镀层表面均匀沉积,抑制钠枝晶生长,有效降低了钠离子电池的短路风险,大幅提升了钠离子电池的循环寿命。

92、本发明经由超临界干燥法制备得到的复合气凝胶粉末具有三维有序的互穿多孔网络结构,该结构具有较高的比表面积和丰富的微孔数量,有利于电解液在气凝胶引导层中的浸润、流动和扩散,气凝胶引导层可提供丰富的活性位点,并实现电解液与导电镍镀层的充分接触,进而提高电化学反应效率;此外,三维有序多孔结构还赋予了气凝胶引导层优异的机械强度和柔韧性,这有利于不锈钢正极集流体的组装应用。

93、本发明在第一前体溶液中采用纳米纤维素作为构建具有三维有序多孔结构的多功能骨架材料,纳米纤维素具有丰富的含氧官能团(如-oh、cooh),同时还具有较高的机械强度和较强韧性,将纳米纤维素与氧化石墨烯复合后,可以有效降低氧化石墨烯的堆叠,并增强氧化石墨烯碳层的机械强度;同时,还可以有效维持复合气凝胶粉末的三维多孔结构的稳定性和导电性,从而有效提高了气凝胶引导层的力学性能和电化学性能。

94、本发明在第二前体溶液中采用聚乙烯醇作为基础骨架材料,在复合溶胶中起到连接和支撑框架的作用,此外,聚乙烯醇的亲水性使其能够吸收大量的水以溶解钠离子,因此可以大幅提高气凝胶引导层的离子导电性。在水热反应过程中,氧化石墨烯被还原,得到还原氧化石墨烯,还原氧化石墨烯中存在的含氧官能团与聚乙烯醇分子链上的羟基相互作用并交联,使得最终得到的复合水凝胶的表面形成大量均匀分布的褶皱结构,从而大幅提高了复合气凝胶粉末的比表面积和电导率,能够有效提高其电化学性能。

95、由于海藻酸钠和聚乙烯醇都是强亲水性聚合物,分子中含有大量羟基,因此第一前体溶液和第二前体溶液中都存在大量氢键,当二者混合后,海藻酸钠和聚乙烯醇之间会产生较强的氢键作用。同时,第一前体溶液中的纳米纤维素为具有较高长径比的纤维丝状结构,第二前体溶液中的聚乙烯醇在催化剂和交联剂的作用下发生聚合反应,得到具有较长分子链的高分子聚合物。在第一前体溶液和第二前体溶液的混合过程中,纳米纤维素的纤维丝与聚乙烯醇聚合物分子链之间产生物理交叉缠绕,通过第一前体溶液和第二前体溶液的化学键作用和物理缠绕,可以大幅提高气凝胶引导层的机械强度和柔韧性。在此基础上,借助海藻酸钠在金属离子溶液中具备的溶胶/凝胶转变特性,制备得到了具有优异力学性能的复合水凝胶。

96、本发明采用两步交联反应,使得制备得到的复合水凝胶的内部形成双互穿网络结构,首先,在第二前体溶液中发生第一步交联反应,通过催化剂引发聚乙烯醇的乙烯官能团打开,接着与交联剂末端的乙烯基发生共价交联反应实现链增长,共价交联网络形成。随后,在凝胶诱导溶液中发生第二步交联反应,将复合溶胶浸入凝胶诱导溶液中,当液滴接触到凝胶诱导溶液后,液滴表层分子会立即发生离子凝胶反应,凝胶诱导溶液中的金属离子与海藻酸钠分子中的-coo-螯合形成四配位基“蛋盒”结构,离子交联网络形成。最终得到了由共价交联网络和离子交联网络组成的具有双互穿网络结构的复合水凝胶。

97、本发明在第一前体溶液和第二前体溶液的混合过程中进行水热反应,使得氧化石墨烯还原得到还原氧化石墨烯,一方面,还原氧化石墨烯具有优异的电导率,可以进一步提高复合水凝胶的电化学性能。另一方面,还原氧化石墨烯同样具备较高含量的含氧官能团,在复合水凝胶内部可以通过氢键作用参与复合水凝胶中海藻酸钠与聚乙烯醇的组装,还原氧化石墨烯具有的片层结构在复合水凝胶体系中还可作为一种物理交联剂起到额外的交联作用,进一步优化复合水凝胶的双互穿网络结构。

98、如何有效去除复合醇凝胶孔隙中的乙醇,同时保持复合醇凝胶原有的多孔网络结构完整,使得干燥后的复合气凝胶不发生弯曲、开裂和变形等现象,是制备复合气凝胶的关键工艺。常规干燥方法在干燥过程中仍存在气-液界面,气-液界面的存在即存在表面张力作用,当复合醇凝胶的孔隙结构中的乙醇在蒸发减少时,气-液界面必将发生弯曲,由此产生毛细管压力,导致干燥后的复合气凝胶的多孔结构发生坍塌,表面发生开裂和变形。因此,本发明采用超临界二氧化碳流体对复合醇凝胶进行干燥处理,二氧化碳在超临界状态下具有较低的粘度、较大的扩散系数和较强的溶解能力,且不存在表面张力,相对于其他有机溶剂而言,超临界二氧化碳可以快速扩散并渗透进入复合醇凝胶的孔隙结构中,使得复合醇凝胶孔道内的乙醇与超临界二氧化碳进行交换,并溶解于超临界二氧化碳流体中,复合醇凝胶中的乙醇被超临界二氧化碳全部萃取脱出;在降压后,乙醇被二氧化碳流体带出,二氧化碳变为气体,达到彻底干燥复合醇凝胶的目的。

- 还没有人留言评论。精彩留言会获得点赞!