一种采用喷雾干燥工艺制备负极材料的方法

本发明属于电池负极材料处理,特别涉及一种采用喷雾干燥工艺制备负极材料的方法。

背景技术:

1、新能源汽车销量呈指数型爆发式增长,作为新能源汽车动力系统中极为重要的一环,锂离子电池要求更高的能量密度和更低的成本,以满足电池技术行业的进步。目前市面上传统的锂离子电池均采用石墨负极材料,而当前传统石墨负极的比容量为372mah/g,显然已经无法满足快速发展的行业需求,因此找到比容量更高、循环稳定性更好的电池负极材料迫在眉睫。

2、微米级的氧化亚硅负极材料与传统的石墨负极材料相比,有着更高的理论比容量(理论比容量约2600mah/g,数倍于商业化的石墨)、更好的循环稳定性(体积膨胀率约150%,远小于纯硅的300%)、以及丰富的自然储备量,受到了广泛关注。然而硅基负极材料同样也存在着许多缺点,例如硅颗粒在脱锂、嵌锂过程中会出现体积膨胀和收缩问题,因而导致硅颗粒破碎粉化、电极结构损坏、sei膜的不断破坏重组,以及导致电极容量衰减、充放电效率降低等问题,研究表明,通过改性可以提升硅负极的电化学性能,目前硅基负极材料的主要改性方法有硅颗粒尺寸纳米化、改变氧化亚硅结构、硅-碳复合和硅-金属复合等。

3、另外,现阶段氧化亚硅的生产主要以化学气相沉积法为主,然而在实际生产过程中会产生大量的氧化亚硅细粉颗粒,这些颗粒反应活性高、电导率差、压实密度低,不适合直接作为锂离子电池负极材料使用,是一种浪费的资源。因此,面对氧化亚硅废料的回收再利用前沿热点,对氧化亚硅细粉废旧料进一步处理,以达到提高材料的电导率和压实密度的目的,是具有十分重要意义的。

4、研究表明,采用微米级的氧化亚硅与粘结剂共同制备复合材料后,不仅实现了氧化亚硅的二次利用,获得了电化学性能优异的电极材料,而且有效提高了复合材料的稳定性,提升循环使用寿命;但是在研究过程中发现,采用常规干燥方法制备复合材料时,干燥过程中会出现结构变化不明显、结构容易断裂、不紧实等现象,导致振实密度不高,严重影响电极材料的循环使用寿命。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明的目的在于提供一种采用喷雾干燥工艺制备负极材料的方法,本发明从干燥角度出发,采用喷雾干燥进行造粒,获得振实密度高、结构紧实且稳定的负极材料,继而提升负极材料的循环稳定性。

2、为了实现上述目的,本申请采用的技术方案为:

3、一种采用喷雾干燥工艺制备负极材料的方法,包括以下步骤:将氧化亚硅、粘结剂分散于溶剂中,得到混合液;采用喷雾干燥法去除混合液中的溶剂后进行高温烧结,得到负极材料;

4、喷雾干燥的参数为:雾化器转速:1000-5000r/min;

5、浆料进料速度:1-100ml/min;

6、鼓风机气量:2-4.2m3/h;

7、压缩空气压力:2-3bar;

8、温度:喷雾干燥塔进风温度140-260℃,出风温度90-130℃,在此条件下均能够获得振实密度高、结构紧实且稳定的负极材料。

9、优选的,本发明还对雾化干燥条件进行了筛选,以获得具有更佳循环稳定性能的负极材料,筛选后获得的喷雾干燥的参数为:雾化器转速:3000-5000r/min;

10、浆料进料速度:1-20ml/min;

11、鼓风机气量:2-4.2m3/h;

12、压缩空气压力:2-3bar;

13、温度:喷雾干燥塔进风温度200-240℃,出风温度100-110℃,在此条件下,获得了振实密度更高、结构更紧实且更稳定的负极材料。

14、优选的,喷雾干燥一次雾化的雾化方式选自压力雾化、旋转雾化、超声雾化、静电雾化、外混式气流雾化或内混式气流雾化。喷雾干燥过程包括一次雾化和二次雾化,一次雾化指的是溶液通过雾化器过程中受到冲击破碎形成小液滴的过程;二次雾化过程是小液滴在受到二次雾化器的影响下发生形变的过程;相较于其他干燥方式,喷雾干燥的核心之一在于雾化过程,通过雾化可以保证得到的材料大小均一与可控,这是其他干燥方式难以实现的。

15、优选的,喷雾干燥二次雾化的雾化方式选自激波管法或射流法。

16、优选的,喷雾干燥气氛选自空气、氩气、氮气、氦气气氛中的一种或几种。

17、优选的,粘结剂选自高分子粘结剂,氧化亚硅、粘结剂的质量之比为1-5:1-2。

18、优选的,所述高分子粘结剂选自聚偏氟乙烯、聚丙烯酸、酚醛树脂、羧甲基纤维素;具有粘结作用的常规高分子粘结剂均能够应用于本申请以制备负极材料,而不仅限于此处公开的几种。

19、优选的,溶剂选自去离子水、乙醇或四氢呋喃,能够将高分子粘结剂进行分散的溶剂均能够应用于本申请,所以根据高分子粘结剂的使用,选择能够将其分散的溶剂,而不仅限于本申请的公开的几种。

20、优选的,高温烧结的条件为300-600℃下加热保温3-24h,高温烧结的目的是将粘结剂与氧化亚硅进行稳定结合,保证复合材料的结构稳定性。

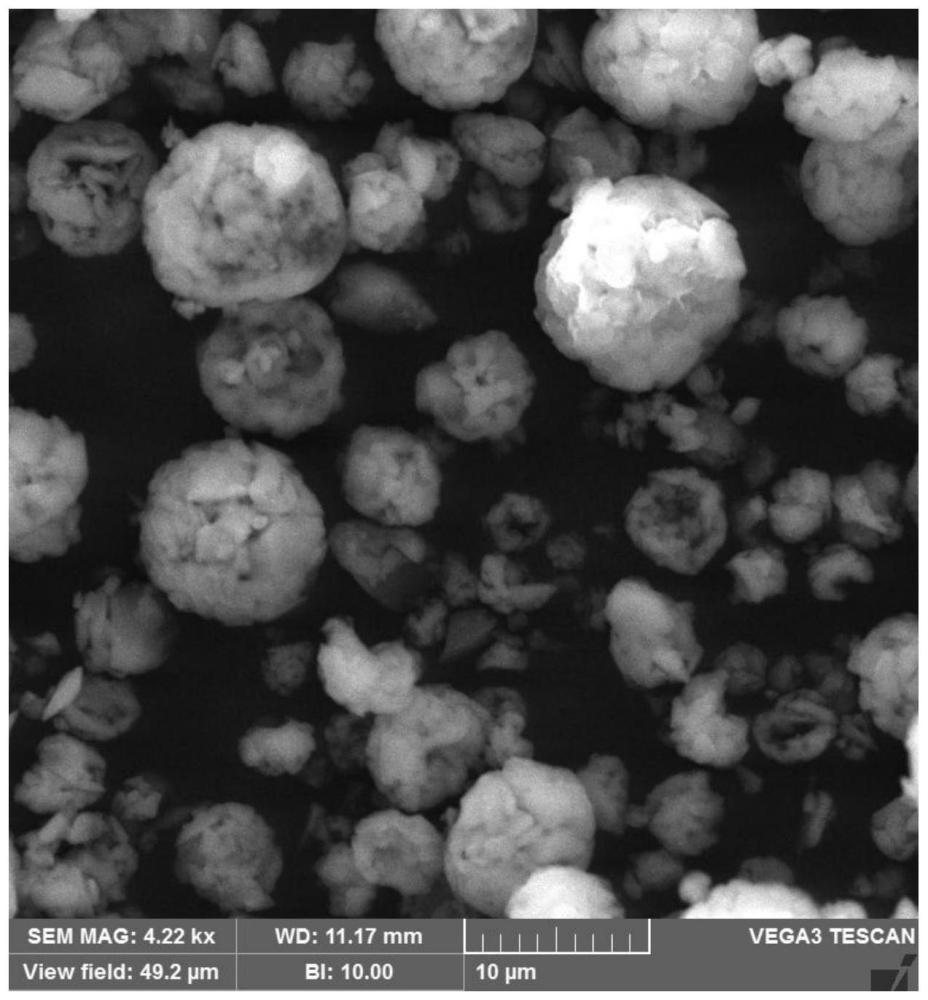

21、优选的,氧化亚硅为化学气相沉积制备氧化亚硅粉体废料,颗粒粒径为0.5-10μm,更进一步的为800nm-5μm;颗粒形貌包括片状、树枝状、球状、卵石状,不规则状等,本发明的氧化亚硅原料为经化学气相沉积法制备氧化亚硅后剩余的废料,实现废料的重新加工利用。研究表明,在电化学循环过程中,硅的结构稳定性与其尺寸密切相关,粒径小于150nm的晶体si颗粒在锂化时不会断裂,但纳米硅的开发成本过高。与纳米级尺度相比,微米级的硅材料振实密度更高、能够在相同的质量负载下实现更高的体积容量;此外微粒较低的比表面积可以显著减少有害的副反应,从而提高电极的初始库仑效率,在电极厚度相同的情况下,由微米级颗粒组成的电极具有更高的面容量。

22、与现有技术相比,本申请的有益效果在于:

23、1、喷雾干燥技术用于将液体或溶液转化为干燥的固体粉末,通过雾化过程将连续相的液体或液固混合物等流体转变为离散相的细小液滴,其中的液体粘结剂喷入反应器内后会附着在颗粒表面,颗粒间接触时会形成“液桥”,在干燥过程中液桥使得颗粒间在液桥力的作用下粘结形成团聚,并根据气流形成特定的形貌特征,再随着溶剂的蒸发,颗粒间粘结剂浓缩固化形成固桥,团聚的强度会进一步增强,进而制备出具有特定结构和性能的材料。

24、2、相较于其他的干燥方法,例如鼓风干燥、冷冻干燥等,喷雾干燥具有干燥速度快、结构紧实、操作简便、技术含量高等特点。目前尚未有关于利用喷雾干燥技术直接更改微米级氧化亚硅材料的结构,解决其循环性能差等缺点。

25、3、本申请的氧化亚硅微粉取材来自于工业生产纳米氧化亚硅的废料和电池回收过程中,将实际生产过程中的氧化亚硅废料重新加工利用,从而实现资源的充分利用。

技术特征:

1.一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,包括以下步骤:将氧化亚硅、粘结剂分散于溶剂中,得到混合液;采用喷雾干燥法去除混合液中的溶剂后进行高温烧结,得到负极材料;

2.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,喷雾干燥的参数为:雾化器转速:3000-5000r/min;

3.根据权利要求所述1的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,喷雾干燥一次雾化的雾化方式选自压力雾化、旋转雾化、超声雾化、静电雾化、外混式气流雾化或内混式气流雾化。

4.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,喷雾干燥二次雾化的雾化方式选自激波管法或射流法。

5.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,喷雾干燥气氛选自空气、氩气、氮气、氦气气氛中的一种或几种。

6.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,粘结剂选自高分子粘结剂,氧化亚硅、粘结剂的质量之比为1-5:1-2。

7.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,所述高分子粘结剂选自聚偏氟乙烯、聚丙烯酸、酚醛树脂或羧甲基纤维素。

8.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,溶剂选自去离子水、乙醇或四氢呋喃。

9.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,高温烧结的条件为300-600℃下加热保温3-24h。

10.根据权利要求1所述的一种采用喷雾干燥工艺制备负极材料的方法,其特征在于,氧化亚硅的粒径为0.5-10μm。

技术总结

本发明属于电池负极材料处理技术领域,特别涉及一种采用喷雾干燥工艺制备负极材料的方法,包括以下步骤:将氧化亚硅、粘结剂分散于溶剂中,得到混合液;采用喷雾干燥法去除混合液中的溶剂后进行高温烧结,得到负极材料;喷雾干燥的参数为:雾化器转速:1000‑5000;浆料进料速度:1‑100mL/min;鼓风机气量:2‑4.2m<supgt;3</supgt;/h;压缩空气压力2‑3Bar;温度:喷雾干燥塔进风温度140‑260℃,出风温度90‑130℃。本发明从干燥角度出发,采用喷雾干燥进行造粒,获得振实密度高、结构紧实且稳定的负极材料,继而提升负极材料的循环稳定性。

技术研发人员:周忠仁,樊珈宏,张英杰,董鹏,王贤树,段建国,蒋思威,姚俊,刘亚泽成,吴新涛,胡鹏

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!