复合集流体极片的制作方法及复合集流体极片的评测方法与流程

本发明涉及电池,具体涉及一种复合集流体极片的制作方法及复合集流体极片的评测方法。

背景技术:

1、复合集流体具有更薄的厚度和更轻的质量,有利于锂离子电池能量密度的提升,复合集流体的发展顺应集流体降本、减薄、减重的发展趋势,对于电池安全性、能量密度和循环性能的提升具有重要意义。

2、复合集流体包括中间聚合物层和设在聚合物层两侧金属层,由于中间聚合物层为绝缘材料,导致其两侧的金属层在充放电过程中无法导通。阻碍了电芯电流传输至电极端子。为解决电芯的电流传输问题,目前常采用的方法是利用两层常规的金属箔集流体极耳夹住一层复合集流体的极耳,通过超声焊接或激光焊接的方式,将金属箔集流体极耳焊接在复合集流体的极耳上。

3、现有技术在制作复合集流体极片时,金属箔集流体极耳与复合集流体极耳焊接后,焊接效果难以保证,影响电池的电化学性能。

技术实现思路

1、有鉴于此,本发明提供了一种复合集流体极片的制作方法及复合集流体极片的评测方法,以解决现有技术中制作复合集流体极片时难以保证金属箔集流体极耳与复合集流体极耳的焊接效果进而影响电池的电化学性能的问题。

2、第一方面,本发明提供了一种复合集流体极片的制作方法,复合集流体极片包括复合集流体本体和金属箔集流体极耳,复合集流体本体包括复合负极集流体本体和复合正极集流体本体;金属箔集流体极耳包括负极金属箔集流体极耳和正极金属箔集流体极耳;复合集流体极片的制作方法包括:

3、制作复合负极集流体本体;

4、将两个负极金属箔集流体极耳通过超声波焊接在复合负极集流体本体的极耳的两侧形成复合负极集流体极片,焊接振幅为90%-100%,焊接压力为0.5mpa -1mpa;

5、制作复合正极集流体本体;

6、将两个正极金属箔集流体极耳通过超声波焊接在复合正极集流体本体的极耳的两侧形成复合正极集流体极片,焊接振幅为30%-35%,焊接压力为0.3mpa -0.8mpa。

7、有益效果:采用本制作方法制作复合集流体极片时,通过超声波焊接将金属箔集流体极耳焊接在复合集流体本体的极耳的两侧,在焊接负极金属箔集流体极耳和正极金属箔集流体极耳过程中,通过控制焊接振幅和焊接压力,可以将负极金属箔集流体极耳和正极金属箔集流体极耳有效焊接在复合集流体本体的极耳上,保证焊接后复合集流体极片在焊印区的抗拉承受力,保证焊接区域的牢固度;同时通过控制焊接振幅和焊接压力,可将焊印区的电阻控制在合适的范围内,保证复合集流体极片具有良好的导电和集流性能,从而提高电池的循环和倍率性能。

8、在一种可选的实施方式中,在将两个负极金属箔集流体极耳通过超声波焊接在复合负极集流体本体的极耳的两侧时,焊接振幅为100%,焊接压力为0.6mpa。

9、在一种可选的实施方式中,在将两个正极金属箔集流体极耳通过超声波焊接在复合正极集流体本体的极耳的两侧时,焊接振幅为35%,焊接压力为0.4mpa。

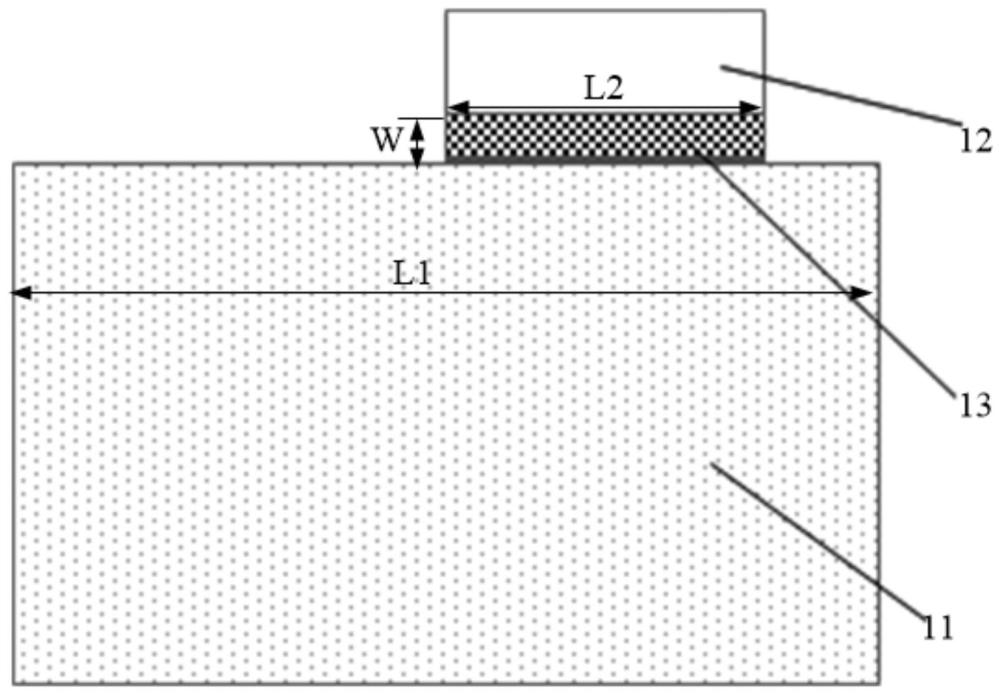

10、在一种可选的实施方式中,金属箔集流体极耳所在侧的复合集流体本体的长度为l1,金属箔集流体极耳焊接后形成的焊印区的长度为l2, 25%l1≤l2≤l1。

11、有益效果:可以保证金属箔集流体极耳与复合集流体本体之间焊接区域的长度,从而保证两者之间的焊接牢固度,进而提高焊接后焊印区的抗拉强度。

12、在一种可选的实施方式中,金属箔集流体极耳焊接后形成的焊印区的宽度w,3mm≤w≤4.5mm。

13、有益效果:将焊印区宽度控制在合适范围,避免焊印区过小影响焊接强度,同时可以焊接区域过小导致电阻增大,可减少焊接电阻;此外焊印区宽度适中,避免焊印过大损坏金属箔集流体极耳和复合集流体本体的极耳,从而保证焊接质量和焊接电阻的稳定性。

14、在一种可选的实施方式中,制作复合负极集流体本体包括:

15、制备复合负极集流体;

16、将石墨、导电炭黑、羧甲基纤维素钠、丁苯橡胶乳液按96.5:1.0:1.0:1.5质量比在去离子水中搅拌均匀,形成负极浆料;

17、将负极浆料涂覆于复合负极集流体上,烘干后得到复合负极集流体本体;

18、和/或,制作复合正极集流体本体包括:

19、制备复合正极集流体;

20、将富镍三元层状氧化物、导电炭黑、聚偏二氟乙烯以96.8:2:1.2的质量比在适量的n-甲基吡咯烷酮溶剂中混合搅拌均匀,形成正极浆料;

21、将正极浆料涂覆于复合正极集流体上,烘干后得到复合正极集流体本体。

22、在一种可选的实施方式中,在制备复合集流体时,包括:

23、采用绝缘材料制备绝缘基膜层,所述绝缘材料包括聚酰胺、聚对苯二甲酸酯、聚酰亚胺、聚丙烯、聚对苯二甲酸丁二醇酯、聚碳酸酯中的至少一种;

24、在绝缘基膜层的上表面和下表面上分别铺设金属导电层。

25、在一种可选的实施方式中,所述绝缘基膜层的厚度为d0,1μm≤d0≤12μm;

26、和/或,所述金属导电层的厚度为d1,0.5μm≤d1≤3μm。

27、在一种可选的实施方式中,通过热压、机械辊轧、粘结、气相沉积、化学镀中的至少一种方法在所述绝缘基膜层上铺设所述金属导电层。

28、第二方面,本发明还提供了一种复合集流体极片的评测方法,所述复合集流体极片采用上述中任一项所述的复合集流体极片的制作方法制作而成,复合集流体极片的评测方法包括:

29、获得复合集流体极片的测试样品;

30、将测试样品放入试验机中,试验机的一个夹具夹持所述测试样品的复合集流体本体,试验机的另一个夹具夹持所述测试样品的金属箔集流体极耳;

31、对测试样品进行拉伸测试,直至金属箔集流体极耳的焊印区断裂,并记录测试样品断裂时其所承受的最大拉力f;

32、测量复合集流体极片焊印区的焊接电阻,获得焊接电阻r;

33、计算评测系数s=f/r,s值越大,复合集流体本体与金属箔集流体极耳之间的焊接效果越好。

34、有益效果:当复合集流体极片能承受的最大焊接拉力f越大,焊接电阻s越小的时候,s数值越大,复合集流体极片的焊接效果越理想,可以通过评测系数s值的大小直观的评价复合集流体本体与金属箔集流体极耳之间的焊接效果,并可以根据评测系数s值筛选出最佳的焊接振幅和焊接压力,并据此制备性能较优的复合集流体极片,同时提高电池的电化学性能。

技术特征:

1.一种复合集流体极片的制作方法,其特征在于,复合集流体极片包括复合集流体本体和金属箔集流体极耳,复合集流体本体包括复合负极集流体本体和复合正极集流体本体;金属箔集流体极耳包括负极金属箔集流体极耳和正极金属箔集流体极耳;复合集流体极片的制作方法包括:

2.根据权利要求1所述的复合集流体极片的制作方法,其特征在于,在将两个负极金属箔集流体极耳通过超声波焊接在复合负极集流体本体的极耳的两侧时,焊接振幅为100%,焊接压力为0.6mpa。

3.根据权利要求1或2所述的复合集流体极片的制作方法,其特征在于,在将两个正极金属箔集流体极耳通过超声波焊接在复合正极集流体本体的极耳的两侧时,焊接振幅为35%,焊接压力为0.4mpa。

4.根据权利要求1或2所述的复合集流体极片的制作方法,其特征在于,金属箔集流体极耳所在侧的复合集流体本体的长度为l1,金属箔集流体极耳焊接后形成的焊印区的长度为l2,25%l1≤l2≤l1。

5.根据权利要求1或2所述的复合集流体极片的制作方法,其特征在于,制作复合负极集流体本体包括:

6.根据权利要求1或2所述的复合集流体极片的制作方法,其特征在于,在制备复合集流体时,包括:

7.根据权利要求6所述的复合集流体极片的制作方法,其特征在于,所述绝缘基膜层的厚度为d0,1μm≤d0≤12μm;

8.根据权利要求6所述的复合集流体极片的制作方法,其特征在于,通过热压、机械辊轧、粘结、气相沉积、化学镀中的至少一种方法在所述绝缘基膜层上铺设所述金属导电层。

9.一种复合集流体极片的评测方法,其特征在于,所述复合集流体极片采用权利要求1至8中任一项所述的复合集流体极片的制作方法制作而成,复合集流体极片的评测方法包括:

技术总结

本发明涉及电池技术领域,公开了一种复合集流体极片的制作方法及复合集流体极片的评测方法,极片制作时将两个负极金属箔集流体极耳通过超声波焊接在复合负极集流体本体的极耳的两侧,焊接振幅为90%‑100%,焊接压力为0.5Mpa‑1Mpa;将两个正极金属箔集流体极耳通过超声波焊接在复合正极集流体本体的极耳的两侧形成复合正极集流体极片,焊接振幅为30%‑35%,焊接压力为0.3Mpa‑0.8Mpa。通过控制焊接振幅和焊接压力,可以保证焊接后复合集流体极片在焊印区的抗拉承受力;同时可将焊印区的电阻控制在合适的范围内,保证复合集流体极片具有良好的导电和集流性能,从而提高电池的循环和倍率性能。

技术研发人员:荆亚琼,何宗珂,顾煜炜,刘凡,李云明

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!