一种变流器模块及变流器的制作方法

1.本技术涉及轨道交通技术领域,涉及但不限于一种变流器模块及变流器。

背景技术:

2.随着轨道交通技术的不断发展,城市轨道交通发展的越来越迅速。而永磁电机技术不断提高,变流器模块在牵引系统中起着至关重要的作用,但是现有技术中的变流器模块存在以下问题:小型化和轻量化设计不够,目前很多永磁牵引变流器模块因永磁电机技术需求,往往需要体积和重量都较大的牵引变流器为永磁电机提供电能;安装维护不便,大多功率牵引变流器模块因集成度较高,内部空间较为紧凑,模块的组装和拆卸都较为不便;控制方式不独立,大多数牵引变流器采用车控方式,如igbt单管故障,将会封锁前端的主断,进而封锁主断后的所有逆变器,可靠性不高;通用化程度不高,现有变流器的功率模块一般分为整流器模块、逆变器模块和斩波器模块,三者的电路拓扑结构和控制方式不同,难以通用。

技术实现要素:

3.针对现有技术中所存在的上述技术问题的部分或者全部,本技术提供一种变流器模块及变流器。

4.本技术提供了一种变流器模块,包括:散热器、支撑框架、支撑电容、驱动模块、控制模块、功率变换模块;

5.其中,所述支撑框架的底部与所述散热器连接,所述支撑电容设置于所述支撑框架的第一侧面;所述驱动模块设置于所述支撑框架的第二侧面,所述第二侧面与所述第一侧面连接,所述第二侧面位于所述第一侧面的两侧;所述控制模块设置于所述支撑框架的顶部,所述功率变换模块设置于所述散热器上,且位于所述支撑框架内。

6.在一些实施例中,所述功率变换模块包括:两个逆变单元和一个斩波单元,所述逆变单元用于输出三相逆变数据,所述斩波单元用于输出斩波数据,其中,所述两个逆变单元对称设置于散热器上,所述斩波单元对称设置于所述散热器上,所述斩波单元位于所述逆变单元和所述第一侧面之间;

7.所述控制模块包括:控制盒和设置于所述控制盒中的控制单元,所述控制盒设置于所述支撑框架的顶部,所述控制单元与各个逆变单元、所述斩波单元通过光纤通信连接,所述控制单元用于控制各个逆变单元和所述斩波单元的工作状态。

8.在一些实施例中,所述变流器模块还包括:温度传感器,设置于所述散热器上,用于检测所述散热器的温度信息,所述控制单元还与所述温度传感器连接,所述控制单元用于根据所述温度信息控制各个逆变单元和各个斩波单元的工作状态。

9.在一些实施例中,所述变流器模块还包括:直流复合母排,采用一体化制成,且位于所述支撑框架内,其中,所述直流复合母排包括:水平母排板和与所述水平母排板垂直连接的垂直母排板,所述水平母排板设置于两个逆变单元、所述斩波单元上方,所述垂直母排

板与所述第一侧面平行,所述垂直母排板与所述支撑电容电连接。

10.在一些实施例中,所述变流器模块还包括:过渡结构,所述过渡结构包括依次连接的第一连接部、第二连接部和平面部,所述第一连接部、所述第二连接部分别与所述平面部垂直,所述第一连接部与所述支撑框架连接,所述第二连接部与支撑电容连接,所述平面部与所述第二侧面平齐。

11.在一些实施例中,所述驱动模块包括:

12.驱动安装板,设置于所述第二侧面上,且设置于所述平面部上;

13.驱动电路,设置于所述驱动安装板上,与控制单元连接,且与各个逆变单元、各个斩波单元连接;

14.盖板,设置于所述驱动安装板上,用于将所述驱动电路与外部隔离。

15.在一些实施例中,所述变流器模块还包括:两个逆变输出铜排和第一接线板,其中,所述逆变输出铜排设置于所述直流复合母排上方,每个逆变输出铜排与一个逆变单元连接,且两个所述逆变输出铜排对称设置,用于输出逆变信号;

16.所述第一接线板固定于所述散热器上,位于所述逆变单元的一侧,且位于所述支撑框架外,与所述逆变输出铜排的输出端固定连接。

17.在一些实施例中,所述逆变单元包括:第一igbt器件,所述直流复合母排上设有多个通孔;所述第一igbt器件的输出端子上设有绝缘结构,所述绝缘结构包围所述第一igbt器件的输出端子,且所述绝缘结构贯穿所述通孔。

18.在一些实施例中,所述变流器模块还包括:斩波铜排和第二接线板,其中,所述斩波铜排包括依次连接的第三连接部、输出部和第四连接部,所述第三连接部、输出部和第四连接部形成凹字型,所述第三连接部和所述第四连接部与所述斩波单元连接;

19.所述第二接线板设置于所述散热器上,且位于支撑电容下方,与所述输出部固定连接。

20.本技术实施例再提供一种变流器,包括上述任一项所述的变流器模块。

21.本技术提供的一种变流器模块及变流器,通过支撑框架的底部与所述散热器连接,支撑电容设置于支撑框架的第一侧面;驱动模块设置于支撑框架的第二侧面,第二侧面与第一侧面连接,第二侧面位于第一侧面的两侧;控制模块设置于支撑框架的顶部,功率变换模块设置于所述散热器上,且位于支撑框架内,使得该变流器模块相对于现有的变流器的体积更小,实现变流器模块的小型化。

附图说明

22.在下文中将基于实施例并参考附图来对本技术进行更详细的描述。

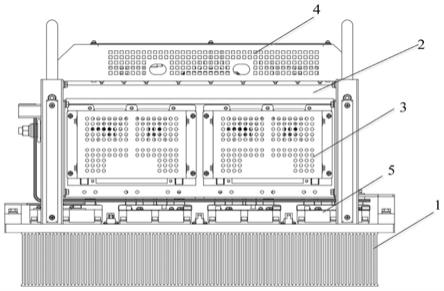

23.图1为本技术实施例提供的一种变流器模块的主视结构示意图;

24.图2为本技术实施例提供的一种变流器模块的右视结构示意图;

25.图3为本技术实施例提供的一种功率变化模块的电路结构示意图;

26.图4为本技术实施例提供的功率变化模块在散热器上的布局示意图;

27.图5为本技术实施例提供的一种过渡结构的结构示意图;

28.图6为本技术实施例提供的一种变流器模块逆变输出铜排和第一绝缘板的安装位置示意图;

29.图7为本技术实施例提供的一种斩波铜排的结构示意图。

具体实施方式

30.以下将结合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题,并达到相应技术效果的实现过程能充分理解并据以实施。本技术实施例以及实施例中的各个特征,在不相冲突前提下可以相互结合,所形成的技术方案均在本技术的保护范围之内。

31.本技术提供了一种变流器模块,图1为本技术实施例提供的一种变流器模块的主视结构示意图,图2为本技术实施例提供的一种变流器模块的右视结构示意图,如图1和图2所示,变流器模块包括:散热器1、支撑框架2、支撑电容6、驱动模块3、控制模块4、功率变换模块5;其中,所述支撑框架2的底部与所述散热器1连接,所述支撑电容6设置于所述支撑框架2的第一侧面;所述驱动模块3设置于所述支撑框架2的第二侧面,所述第二侧面与所述第一侧面连接,所述第二侧面位于所述第一侧面的两侧;所述控制模块4设置于所述支撑框架2的顶部,所述功率变换模块5设置于所述散热器1上,且位于所述支撑框架2内。

32.本技术实施例中,所述散热器的上表面呈矩形,所述支撑框架2的水平截面也呈矩形,支撑框架2可以包括:固定与散热器上表面的四个角上的立柱、连接相邻另个立柱之间的固定板。所述矩形可以是正方形,所述散热器1可以是水冷散热器。所述支撑电容6用于使输入功率变换模块中的电压稳定,所述驱动模块3用于接收控制模块4的控制,以改变功率变换模块5的工作状态,所述功率变换模块5可以提供至少两路三相逆变输出、至少两路斩波输出。

33.本技术实施例中,当所述支撑框架2的水平截面呈矩形时,第一侧面为支撑框架2的短边对应的面,第二侧面为支撑框架2的长边对应的面。

34.本技术提供的一种变流器模块,通过支撑框架2的底部与所述散热器1连接,支撑电容6设置于支撑框架2的第一侧面;驱动模块3设置于支撑框架的第二侧面,第二侧面与第一侧面连接,第二侧面位于第一侧面的两侧;控制模块4设置于支撑框架2的顶部,功率变换模块5设置于所述散热器1上,且位于支撑框架2内,通过各个模块的如此布局,使得该变流器模块相对于现有的变流器的体积更小,实现变流器模块的小型化。

35.在一些实施例中,所述功率变换模块5包括:两个逆变单元和一个斩波单元,所述逆变单元用于输出三相逆变数据,所述斩波单元用于输出斩波数据,其中,两个逆变单元对称设置于散热器上,所述斩波单元设置于所述散热器上,所述斩波单元位于所述逆变单元和所述第一侧面之间;

36.所述控制模块包括:控制盒和设置于所述控制盒中的控制单元,所述控制盒设置于所述支撑框架的顶部,所述控制单元与各个逆变单元、所述斩波单元通过光纤通信连接,所述控制单元用于控制各个逆变单元和所述斩波单元的工作状态。

37.本技术实施例中,图3为本技术实施例提供的一种功率变化模块的电路结构示意图,所述逆变单元包括6个第一igbt器件,其中,两个第一igbt器件串联形成三个串联电路,三个串联电路并联形成一个逆变单元,逆变单元连接在直流输入端。第一个逆变单元的三个输出端u1、v1、w1分别连接在两个串联的第一igbt器件之间。第二个逆变单元的三个输出端为u2、v2、w2。所述斩波单元包括:两个斩波igbt器件。所述斩波单元的输出端为ch。本申

请实施例中,不管是第一igbt器件还是斩波igbt器件都与检测电路连接,所述检测电路与控制模块连接,检测电路用于检测各个igbt器件是否正常。

38.本技术实施例中,图4为本技术实施例提供的功率变化模块在散热器上的布局示意图,如图4所示,第一igbt器件51排成两行三列固定在散热器上,两个斩波igbt器件52排成两行一列放在第一igbt器件51的右侧。

39.本技术实施例中,输入电压经过滤波后通过支撑电容,然后将输入电压输入至逆变单元和斩波单元,支撑电容起到稳压的作用。

40.本技术实施例中,所述控制模块还包括:电源,所述电源用于给控制单元、驱动模块等供电。将控制单元、电源设置于控制盒内,可以避免igbg器件出现爆炸使控制单元失效的问题。本技术实施例中,控制盒设置在指出框架的顶部,且控制盒的大小与指出框架顶部的大小匹配。

41.本技术实施例中,控制单元控制各个逆变单元和所述斩波单元的工作状态。本技术实施例中,控制单元通过控制第一igbt器件和斩波igbt器件的开关动作,可以形成两路三相逆变输出和一路斩波输出。通过设置两个逆变单元可以在一个逆变单元故障的情况下,通过控制器控制另一个逆变单元工作,从而可以避免相关技术中当igbt单管故障,将会封锁前端的主断,进而封锁主断后的所有变流器,可靠性不高的问题。

42.在一些实施例中,所述变流器模块还包括:温度传感器,设置于所述散热器上,用于检测所述散热器的温度信息,所述控制单元还与所述温度传感器连接,所述控制单元用于根据所述温度信息控制各个逆变单元和所述斩波单元的工作状态。

43.本技术实施例中,温度传感器可以设置在散热器的上表面上,以检测散热器上表面的温度。

44.本技术实施例中,控制单元中存储有判断程序,当温度信息大于设定的温度阈值的情况下,也就是散热器温度过高的情况下,控制单元可以控制各个逆变单元和各个斩波单元停止工作,以避免各个逆变单元和各个斩波单元的温度过高的情况,可以实现变流器模块的过温保护。

45.在一些实施例中,所述变流器模块还包括:直流复合母排,采用一体化制成,且位于所述支撑框架内,其中,所述直流复合母排包括:水平母排板和与所述水平母排板垂直连接的垂直母排板,所述水平母排板设置于两个逆变单元、所述斩波单元上方,所述垂直母排板与所述第一侧面平行,所述垂直母排板与所述支撑电容电连接。

46.本技术实施例中,直流复合母排上设有多个通孔,各个通孔的位置与各个igbt器件的连接端子的位置对应,本技术实施例中,水平母排板与散热器的上表面平行。在垂直母排板上设有多个连接端,用于与支撑电容连接。

47.本技术实施例中,直流复合母排采用低感化一体化设计,具有良好的低感参数。

48.在一些实施例中,所述变流器模块还包括:过渡结构,图5为本技术实施例提供的一种过渡结构的结构示意图,如图5所示,所述过渡结构包括依次连接的第一连接部71、平面部72、第二连接部73,所述第一连接部71、所述第二连接部73分别与所述平面部72垂直,所述第一连接部71与所述支撑框架2连接,所述第二连接部73与支撑电容6连接,所述平面部72与所述第二侧面平齐。

49.本技术实施例中,在第一连接部71上设有通孔,可以通过该通孔连接在支撑框架2

上。第二连接部73上同样也设有连接孔,通过连接孔将支撑电容6固定在过渡结构上,从而实现将支撑电容6固定在支撑框架2上。

50.本技术实施例中,过渡结构可以有4个,分别设置在支撑电容的四个角上。在一些实施例中,也可以直接将过渡结构焊接在支撑框架上。本技术实施例中,通过平面部与第二侧面平齐,可以增大第二侧面的面积,从而可以为驱动单元的安装提供足够的空间。

51.在一些实施例中,所述驱动模块包括:驱动安装板、驱动电路和盖板;

52.驱动安装板设置于所述第二侧面上,且设置于所述平面部上。驱动电路设置于所述驱动安装板上,与控制单元连接,且与各个逆变单元、各个斩波单元连接;盖板设置于所述驱动安装板上,用于将所述驱动电路与外部隔离。

53.本技术实施例中,驱动电路与所述控制单元的连接可以是通过光纤连接。本技术实施例中,控制单元可以发出控制信号,以使驱动单元驱动逆变单元或斩波单元中的igbt器件进行开关。

54.本技术实施例中,驱动安装板可以通过螺钉固定在支撑框架上。然后将驱动电路通过螺钉安装在驱动安装板上。在一些实施例中,驱动安装板包括驱动安装板本体和驱动安装侧板。驱动安装板本体安装在驱动安装侧板上,驱动安装侧板固定在支撑框架上。本技术实施例中,一个驱动安装板可以根据实际需要选择安装不同的驱动电路的数量。

55.本技术实施例中,通过将驱动安装板设置在所述第二侧面上,且设置于所述平面部上,可以使驱动安装板的安装位置更大。

56.在一些实施例中,图6为本技术实施例提供的一种变流器模块逆变输出铜排和第一绝缘板的安装位置示意图,如图6所示,所述变流器模块还包括:两个逆变输出铜排8和第一接线板9,其中,所述逆变输出铜排8设置于所述直流复合母排的水平母排板上方,一个逆变输出铜排8与一个逆变单元连接,且两个所述逆变输出铜排对称设置,用于输出逆变信号。所述第一接线板9固定于所述散热器上,位于所述逆变单元的一侧,且位于所述支撑框架外,所述第一接线板9与所述逆变输出铜排8的输出端固定连接。

57.本技术实施例中,逆变输出铜排8可以包括3根铜线,每根铜线作为一相的输出端。本技术实施例中,可以在各个铜线上使用绝缘套管包裹。本技术实施例中,将两个逆变输出铜排对称设置,使输出的磁场相对对称,可以优化变流器模块的电磁兼容设计。本技术实施例中,第一接线板可以通过螺钉固定在散热器上方。第一接线板设置于左边的边缘上,使得当逆变铜排固定后方便与外部进行连接。

58.本技术实施例中,绝缘套管可以采用热缩式绝缘套管,可以根据实际需要安装在输出铜排的不同部位。在一些实施例中,可以采用模压方式将绝缘部分固定在逆变输出铜排上。在一些实施例中,还可以采用喷涂绝缘材料的方法喷涂在逆变输出铜排上。

59.在一些实施例中,所述逆变单元包括:第一igbt器件,所述直流复合母排上设有多个通孔;所述第一igbt器件的输出端子上设有绝缘结构,所述绝缘结构包围所述第一igbt器件的输出端子,且所述绝缘结构贯穿所述通孔。

60.本技术实施例中,所述绝缘结构采用绝缘材料制成的圆筒形,该圆筒形中设有通孔,第一igbt器件的输出端子通过该绝缘结构穿过直流复合母排。

61.在一些实施例中,所述变流器模块还包括:斩波铜排和第二接线板,其中,图7为本技术实施例提供的一种斩波铜排的结构示意图,如图7所示,所述斩波铜排包括依次连接的

第三连接部101、输出部102和第四连接部103,所述第三连接部101、输出部102和第四连接部103形成凹字型,所述第三连接部101和所述第四连接部103与所述斩波单元;

62.所述第二接线板设置于所述散热器上,且位于支撑电容下方,与所述输出部固定连接。

63.本技术实施例中,第三连接部和第四连接部用于桥接斩波单元的斩波igbt器件的两个桥臂。斩波铜排采用对称化的设计,同时在局部安装绝缘套管,在进行模块整体组装时可以更好的加强绝缘,保证系统的可靠性。

64.本技术实施例中,所述斩波铜排位于所述直流复合母排下方。

65.在一些实施例中,所述输出部上设有至少两个固定孔,所述输出部通过至少两个固定孔固定与所述第二连接板上。

66.本技术实施例中,通过至少两个固定孔将输出部固定在第二连接板上,有较好的安装可靠性,保证使用过程中不易发生相对偏移。

67.本技术实施例中,斩波铜排和逆变输出铜排都采用热缩式绝缘套管,根据实际需求,安装在斩波铜排和/或逆变输出铜排母的不同部位。但是绝缘套管的制作形式不仅限于此,也可以采用模压方式将绝缘套管固定到斩波铜排和逆变输出铜排上,也可以其他方式加强母排绝缘。

68.此铜排可以用于连接斩波igbt的两个桥臂,同时不仅仅限制于此种安装方式。可以将斩波igbt反向安装,同时增加斩波铜排的第三连接部和第四连接部的宽度。同时根据功率器件的不同安装摆放要求,也可以调整铜排的横向间距和纵向深度。针对其他功率器件igbt也可以采用此种连接方式,只需要根据需求调整连接igbt端子数及接线座安装端子数即可。

69.本技术实施例中,可以在斩波igbt器件的输出端子上设置绝缘结构,该绝缘结构,也可以将该绝缘结构安装在第三连接部和第四连接部上。如此斩波铜排应用到更高等级的电压环境中时,可以进一步提高斩波铜排的绝缘强度,在斩波铜排连接功率器件的输出端子增加绝缘套管,可以有效地增强绝缘,提高绝缘强度。

70.本技术实施例提供的各个变流器模块,具有较小的体积和较轻的重量,使模块的安装、拆卸及转运十分便利。本技术实施例提供变流器模块采用模块化设计,各个子功能单元自己可以分别组装,方便模块的安装维护。本技术实施例提供的变流器模块采用较异步牵引变流器模块不同的控制方式,可以可以实现两相逆变间分别控制,更好的解决可靠性问题。本技术实施例提供变流器模块功能齐全,可以实现过温保护、故障识别等功能,具有较高的安全性。本技术实施例提供变流器模块部分结构件采用全新设计,更便于安装同时大多是采用对称化设计,优化了电磁兼容特性。

71.在本技术所提供的几个实施例中,应该理解到,所揭露的装置,可以通过其它的方式实现。以上所描述的设备实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,如:多个单元或组件可以结合,或可以集成到另一个系统,或一些特征可以忽略,或不执行。另外,所显示或讨论的各组成部分相互之间的耦合、或直接耦合、或通信连接可以是通过一些接口,设备或单元的间接耦合或通信连接,可以是电性的、机械的或其它形式的。

72.上述作为分离部件说明的单元可以是、或也可以不是物理上分开的,作为单元显

示的部件可以是、或也可以不是物理单元,即可以位于一个地方,也可以分布到多个网络单元上;可以根据实际的需要选择其中的部分或全部单元来实现本实施例方案的目的。

73.另外,在本技术各实施例中的各功能单元可以全部集成在一个第二处理单元中,也可以是各单元分别单独作为一个单元,也可以两个或两个以上单元集成在一个单元中;上述集成的单元既可以采用硬件的形式实现,也可以采用硬件加软件功能单元的形式实现。

74.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1