适用于具有发夹式绕组的电机的槽内冷却系统的制作方法

1.本案是关于一种适用于电机(例如电动马达、发电机或任何适用的电机)的冷却系统,尤指一种被设计用于电机中的定子的冷却系统,其中该电机具有发夹式绕组。

背景技术:

2.车辆电气化已被广泛认为可有效减少co2排放。电动汽车的关键在于其所使用的各式电机,例如牵引式马达、发电机、起动机和交流发电机。受制于有限的电池容量和引擎盖下方空间以及传统内燃机(internal combustion engine,ice)的成本考量,上述电机面临对其功率密度、效率和成本日益增长的需求。根据美国能源部(department of energy,doe)的规划趋势,牵引式马达的功率密度预计在西元2025年将达到50.0kw/l,此与西元2020年的平均功率密度5.7kw/l相比有显著提升。从根本上而言,有两个因素限制了马达的功率或转矩密度:(i)固定体积内的总损耗(即热源);以及(ii)散热能力。散热能力是与冷却系统自身的设计和性能有关。

3.电动汽车(例如,电池电动汽车(battery electric vehicle,bev)、混合动力汽车(hybrid electric vehicle,hev)或插电式混合动力汽车车辆(plug-in hybrid electric vehicle,phev))中的牵引式马达或发电机所常用的冷却系统包含水冷系统、油冷系统和混合式冷却系统(即同时使用油和水作为冷却液的系统)。

4.于水冷系统中,定子堆是被密封的水套所包围。冷却液(例如水和乙二醇的混合物)在水套内部流动,以对定子铁芯及其绕组进行散热。且为了加强冷却效果,定子堆和水套之间的间隙应尽可能小,以减小热阻。因此,将水套组装在定子堆的较佳方式为冷缩配合。

5.然而,即使达到最佳效果的冷缩配合,定子的温度亦无法保持均匀。由于铜线(尤其是最接近气隙的导线)的设置位置距离水套最远,故绕组为定子中最热的部分。具体而言,源自铜线的热能通常需经过瓷漆层、清漆层、插槽衬层和叠片层,方能接触到水套。上述任两层之间的空气间隙都会对定子的铜线的温度产生不利影响,即增加定子的铜线的温度。

6.油冷设计是直接在绕组的端部喷油或滴油。事实上,进一步说明如下,相较于绞合式绕组,发夹式绕组中分散且均匀分布的扩散式端匝可为冷却液提供更大的接触面积。因此,相较于将油冷系统用于具绞合式绕组的定子,将油冷系统用于具发夹式绕组的定子更加有效。此外,结合对定子背部进行冷却(例如滴油、油套或水套),可进一步降低铜线的整体温度。

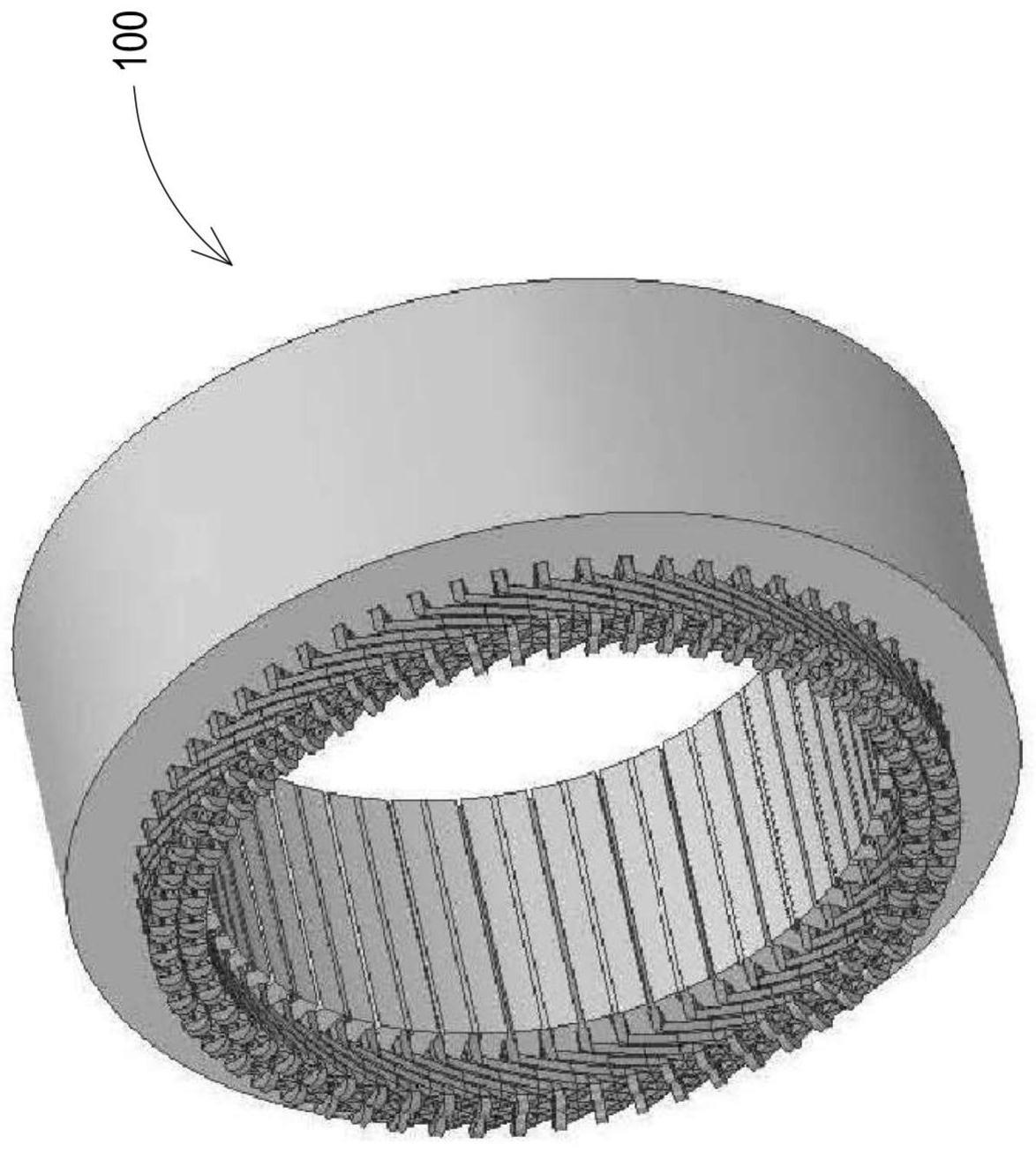

7.为了减少因绕组产生的热能所造成的能量损耗(铜损)并提高效率,电动马达的供应厂商愈来愈倾向于利用矩形的发夹式绕组取代传统的绞合式绕组。相较于圆形的绞合式绕组,从电动马达的一端轴向插入的发夹式绕组可显著改善槽占积率和端匝长度,从而同时降低绕组直流电阻以及铜损。且改善后的槽占积率减小了铜绕组与槽壁之间的间隙,因而降低的热阻有利于将热能从铜绕组依序散发到叠片及水套。举例来说,图1示出了具有发

夹式绕组的电机定子堆100的端匝绕组,其均匀分散端匝的架构可为冷却液介质提供较大的接触面积。在该构造中,从端匝上喷油进行冷却比从绞合绕组上喷油进行冷却更为有效。借此,冷却效率的提高使得电动马达更有效率且成本更低。

8.然而,由于交变磁场产生的涡电流和邻近效应,发夹式绕组会产生大量的交流铜损耗。一般来说,较长的涡电流循环路径会导致较大的交流铜损耗,而减小铜损耗的传统方法包含使用层压钢板取代实心钢,以及在插槽中使用成束的多股细铜线,而非直径较大的线材。若没有适当的保护措施设计,当电机运作在约1000hz时(例如,对于8极电机,转速为15000rpm),其发夹式绕组的交流电阻与直流电阻的比值(r-ac

/r

dc

,即ac效应)可能高达3或4。此种ac效应代表电动马达在高速运作时具有潜在风险。而减少ac效应的一种方法是将每条粗扁线分成多个较细的导线。

9.举例来说,图2所示的横截面201、202及203是分别对应于电机定子中的各个插槽。如图2所示,横截面201、202及203是分别对应于每个插槽4条线、每个插槽6条线和每个插槽8条线的配置。随着每个插槽中的导线数量增加,ac效应会降低。然而,与此同时,端匝的扭曲、焊接和连接变得更加复杂。因此,折衷的设计须在ac效应和绕组处理复杂度之间取得平衡。

10.并非所有槽内的导线数量都必须相同。举例来说,图3a、图3b及图3c是分别示出横截面301、302和303,且每个横截面对应于电机定子中的一个插槽。横截面301、302和303分别对应每个插槽具有4条线、每个插槽具有6条线以及每个插槽具有8条线的配置,每相具有相同的并联支路和串联匝数变化。

11.在横截面301的插槽中是具有相同的导线310-313。在横截面302的插槽中,导线320-323是横截面301的导线310-311以一对二的平行分割,导线324和325分别对应于横截面301的导线312和313。同样的,在横截面303的插槽中,导线330-337是横截面301的导线310-313以一对二的平行分割。尽管涉及较高的制造复杂性,横截面303可实现最佳的ac效应。

12.图4示出了ac效应401和402,其中ac效应401和402分别对应横截面301和302的布线构造,ac效应为电机的工作频率函数。由图4所示,通过将导线310和311拆分成导线320-323,可以在1100hz左右或大约1100hz下将ac效应减小32%。图5a和图5b分别示出了横截面301和302中的槽内的铜损分布。如图1至图5b所示,较细的扁线可有效降低总体交流电阻和铜损。然而,如图5a和图5b所示,在两个横截面301和302中,最靠近气隙的导线(例如导线311和321)具有最高的损耗密度。在大多数情况下,顶部导线的槽内部分(即最靠近气隙的部分)是带有端部喷油绕组系统或带有水套的混合冷却系统的电动机绕组中的最热点。

13.然而,随着对功率密度需求的不断增加(尤其是在大功率电机中),即使采用混合式冷却系统(例如同时具有喷油和水套功能)也可能无法满足功率密度需求。目前以发展出多种改善方案,举例如而言,美国专利公告号10,158,263(dlala案)公开了在叠片上制造一个孔洞以与定子齿或定子轭一起形成轴向冷却液通道。如dlala案的图1所例示,在狭槽105内或邻近狭槽105处设置有位于电机定子齿103中的细长轴向冷却通道101。

14.类似地,dlala案中的图2示出了在定子磁轭203的每个定子齿中提供三个圆形冷却通道201。相较于从定子背部进行冷却(例如,从水套进行冷却),定子堆内部的冷却通道更靠近绕组,从而避免了定子背部与壳体之间的热阻。然而,dlala案的冷却通道会增加磁

阻,进而导致有效扭矩或功率降低。

15.欧洲专利公开号2,523,312公开了在定子中的每个插槽中插入冷却管,而不是沿着磁路径设置冷却通道。此方式类似于大型电机中常用的空心导线冷却系统。然而,由于每个冷却管的管壁不可避免地具有厚度和横截面,因此这种槽内冷却管仅适用于较大的电机。

16.中国专利公开号108886282(siemens案)公开了在狭槽内部流动的冷却油,使狭槽内的导线可以直接接触冷却液。siemens案公开了在主绝缘层和每个导线的绝缘层之间形成冷却液通道。然而,为保持冷却液流体的顺畅流动,冷却液通道须具有一定尺寸,以避免造成不可接受的压降。

17.美国专利公告号8,629,585(bradfield案)亦公开了冷却液沿着每个槽内的冷却通道流动。然而,与上述siemens案中所有导线都被冷却液包围有所不同的是,bradfield案公开了仅有靠近插槽底部的导线直接接触冷却液。类似地,美国专利公告号9,099,900也公开了在插槽中流动的冷却液,差异在于,冷却液首先被径向引导,而后再被分配到插槽中的轴向冷却液通道。

18.国际专利公开号2018/218314公开了适用于同心式绕组的多个槽内冷却通道。相较于其他槽内直接冷却系统,此专利进一步在插槽中设置密封绝缘材料,以防止冷却液外泄至气隙。

19.因此,如何发展一种可改善上述现有技术的适用于电机的具有发夹式绕组的槽内冷却系统,实为目前迫切的需求。

技术实现要素:

20.本案发明人意识到,当最高温度的导线被有效冷却时,整个电动马达的温度会大幅降低。因此,根据本案一个实施例,定子堆中的槽内冷却系统包括:(a)发夹式绕组所包含的多个导线,其中发夹式绕组设置于第一插槽组的每一插槽中,任一导线沿轴向穿过定子堆并与气隙相距预设径向距离,对应于多个导线的多个预设径向距离互不相等;以及(b)槽内冷却系统使气隙附近的一端部与第一插槽组中的每个插槽相邻,层叠材料的一桥接部分邻近插槽,且在定子堆中,桥接部分和与气隙具有最短预设距离的导线形成一轴向冷却通道,冷却液在轴向冷却通道中流动而不外泄。

21.于本案另一实施例中,槽内油冷系统通过闭合插槽而形成的冷却通道用以冷却插槽中最热的导线,而无需任何额外冷却管。闭合的插槽还可防止冷却油从插槽外泄。槽内油冷系统可包括(a)入口分配环组件,(b)每个槽内的一个或多个轴向冷却液通道,以及(c)出口收集环组件。入口分配环组件包括进口管,该进口管连接到具有多个指形管的空心圆环,该指形管延伸到插槽中并将冷却液导引至轴向冷却通道中。出口收集环组件在结构上与入口分配环组件相似,其不同之处在于油是为相反方向流动,即从一根或多根指形管中流出槽中的冷却通道进入收集环,然后通过出口管流出。槽内冷却通道可以由闭合的槽桥或槽楔及插槽中导线下方最靠近气隙的槽衬所形成。

22.本案利用发夹式绕组的优点,将发夹式绕组轴向插设,从而允许插槽的闭合以在每个插槽的顶部形成轴向油道。因此,轴向冷却液的路径位于温度最高的导线旁边,因此最有效地散发绕组中的热。

23.与已知的开口插槽相比,插槽颈部的高度(即,气隙与最近的导线之间的距离)是沿径向方向变长,以允许槽楔相应地向上移动,从而可形成用于冷却液流动的腔室(可选为槽楔或导线下方的槽衬)。若无设置槽楔或槽衬,则冷却液油可能会直接接触导线以达到更好的冷却效果。沿定子圆周的冷却通道的数量可灵活配置,举例来说,冷却通道的数量可以等于插槽的数量,其可通过闭合所有定子插槽来实现。于一些实施例中,插槽可为交替闭合,于此布设中,冷却通道的数量是为插槽总数的一半。于一些实施例中,亦可仅闭合定子插槽的其中一部分(例如弧度为180度的区域或120度的区域)。

24.根据本案另一实施例,冷却油直接以较高的温度冷却导线而在插槽中不需其他额外部分。由于发夹式构造包含从定子堆的端部插入导线,而不是从插槽开口沿径向插入导线,因此可以封闭插槽。此外,由于冷却油不导电,因此与水冷却液不同,冷却油可以直接接触电机部件。

附图说明

25.图1示出了具有发夹式绕组的电机定子堆100的端匝绕组,其具有均匀分散的端匝架构。

26.图2示出了电机定子中各个插槽的横截面201、202及203,横截面201、202及203分别对应于每个插槽4条线、每个插槽6条线和每个插槽8条线的配置。

27.图3a、图3b及图3c分别示出了电机定子中各个插槽的横截面301、302和303,横截面301、302和303分别对应于每个插槽4条线、每个插槽6条线和每个插槽8条线的配置,每相具有相同的并联支路和串联匝数变化。

28.图4示出了ac效应401和402,其分别与横截面301和302的导线配置相对应。

29.图5a及图5b分别针对横截面301和302示出每个槽内的导线损耗分布。

30.图6示出了本案一优选实施例的槽内油冷系统600,其包括进气管1,由进口管1注入空心圆形分配环2、指形短管3和9、圆形收集环10以及出口管11。

31.图7a及图7b是分别示出本案一优选实施例的定子插槽的横截面701和702,其撷取平面与图6的空心圆形分配环2所在平面相平行。

32.图8示出了本案一优选实施例中由插入至插槽中的中空管800所形成的槽内冷却通道4。

33.图9示出了本案一优选实施例的定子900的侧视图,其中定子900具有发夹式绕组、入口管1、指状短管3、指状短管9和出口管11,且图9还示出了冷却液在冷却通道4中的轴向流动。

34.图10示出了本案一优选实施例中具有交替闭合插槽的定子叠片1000。

35.图11示出了定子叠片1000中的相邻插槽1000-1、1000-2和1000-3,其示出了闭合插槽1000-2和开口插槽1000-1和1000-3。

36.图12示出了卡车牵引电动机在运作于满载且仅使用水套冷却的温度分布模拟。

37.图13示出了卡车牵引电动机运作于满载且利用图9的冷却系统进行冷却的温度分布模拟,其中卡车牵引电动机具有图1的定子叠片1000。

38.图14示出了本案一优选实施例中具有全闭合插槽的定子叠片1400。

39.图15示出了定子叠片1400中的相邻插槽1400-1、1400-2、1400-3和1400-4,其中该

些相邻插槽全部为闭合。

40.图16示出在相同的驱动电流和相角下,全开口且交替闭合的插槽配置(图10)和全闭合的插槽配置(图14)中的转矩和转矩涟波变化。

41.其中,附图标记说明如下:

42.100:定子堆

43.201、202、203:插槽

44.301、302、303:插槽

45.310、311、312、313、320、321、322、323、324、325、330、331、332、333、334、335、336、337:导线

46.401、402:ac效应

47.1:进口管

48.2:圆形分配环

49.3:指形短管

50.4:冷却通道

51.5:插槽桥

52.6:叠片壁

53.7:绝缘壁

54.8:冷却液

55.9:指形短管

56.10:圆形收集环

57.11:出口管

58.600:槽内油冷系统

59.701、702:插槽

60.711、712、713、714:导线

61.800:中空管

62.900:定子

63.901:发夹式绕组

64.11:出口管

65.1000:定子叠片

66.1000-1、1000-2、1000-3:插槽

67.1400:定子叠片

68.1400-1、1400-2、1400-3:插槽

69.1601、1602、1603:波形

具体实施方式

70.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图示在本质上是当作说明之用,而非架构于限制本案。

71.根据本案一优选实施例,图6示出了槽内油冷系统600,其包括进口管1,进口管1被

插设于空心圆形分配环2。圆形分配环2将冷却液8分配到多个指形短管3中。每个指形短管3以预设的轴向长度延伸到定子插槽中,以将冷却液8导引至插槽中。于一些实施例中,冷却液8是为冷却油。

72.图7a及图7b是分别示出本案一优选实施例的定子插槽的横截面701和702,其撷取平面与图6的空心圆形分配环2所在平面相平行。如图7a及图7b所示,四条导线711-714被绝缘壁7环绕,冷却液8远离其中一个指形短管3而沿冷却通道4在插槽中轴向流动,冷却通道4由叠片中靠近插槽的部分(即插槽桥5)、叠片壁6和绝缘壁7所组成。如图7b所示,冷却通道4并非通过与绝缘壁7直接接触,而是通过叠片的另一部分(为便于说明,亦视作插槽桥5)而与绝缘壁7相分隔。于一些实施例中,插槽还可包括槽楔(未图示)。与图5中的横截面301的插槽不同,横截面701和702均示出由插槽桥5所封闭的插槽,借此使冷却通道4中的冷却液8不会自插槽外泄。如图6所示,在冷却通道4的另一端,其中一个指形短管9插设于冷却通道4并与冷却通道4重叠一预设轴向长度。冷却液8被插设的指形短管9导引至圆形收集环10中,而后通过出口管11排出。

73.入口指形短管3和出口指形短管3可各自具有轴向长度,该轴向长度可由插设有导线的插槽所延伸的相邻铜层之间的间隙所确定。对于小型电动马达而言,插槽的齿部相对狭窄,使得端部间隙过窄以至于无法将进口管1设置在定子堆(未图示)的附近。于此情况下,指形短管3和9可被加长至端部绕组的外壳外部,其中端部绕组的外壳外部连接于进口管1。

74.对应于图7a中的冷却通道截面图(即横截面701),槽内冷却通道4可为任何插设于插槽的中空管,且以不导电为佳,例如图8的中空管800。然而,对于汽车电机而言,插槽中的可用空间有限,而无法为插设中空管预留空间。由于中空管的管壁厚度有最小限制,因此中空管的横截面积可能会导致在通过中空管时产生显著压降,且中空管的管壁亦可能增加额外的热阻。因此,本案不需要在冷却通道4中使用中空管。由于发夹式绕组的线圈是于轴向插设而非插设于插槽的开口,故发夹式绕组使得定子插槽可闭合,从而在插槽中的导线旁形成密封腔。图9示出了定子900的侧视图,定子900具有发夹式绕组901、定子进口管1、指形短管3、指形短管9和出口管11,冷却通道4中的轴向冷却液流向亦示出于图9中。

75.根据本案一优选实施例,图10示出具有交替闭合插槽的定子叠片1000。图11示出定子叠片1000的相邻插槽1000-1、1000-2和1000-3的详细视图,包括闭合插槽1000-2以及开口插槽1000-1和1000-3。

76.图12示出了卡车牵引电动机在运作于满载且仅使用水套冷却的温度分布模拟。如图12所示,在最靠近气隙的底部导线处系检测到最高温度(206.3℃)。图13示出了卡车牵引电动机运作于满载且利用图9的冷却系统进行冷却的温度分布模拟,其中,卡车牵引电动机具有图10的定子叠片1000。如图13所示,在总油流量为12升/分钟以及进气温度为65℃时,即使插槽中设置有位于冷却通道4及导线之间的插槽衬板和槽楔,最高温度亦下降至183.7℃。若无设置插槽衬板和槽楔,则最高温度应会降至更低的温度。

77.图14示出了本案一优选实施例中具有全闭合插槽的定子叠片1400。图15示出了定子叠片1400中的相邻插槽1400-1、1400-2、1400-3和1400-4,其中该些相邻插槽全部为闭合。本案槽内冷却系统的冷却效果相对更好。

78.图16示出在相同的驱动电流和相角下,全开口且交替闭合的插槽配置(图10)和全

闭合的插槽配置(图14)中的转矩和转矩涟波变化。波形1601是对应于常规全开口插槽结构下的电磁转矩,波形1602是对应于交替闭合插槽结构下的电磁转矩(交替闭合插槽结构如图10所示),波形1603是对应于全闭合插槽结构下的电磁转矩(闭合插槽结构如图14所示)。如图16所示,相较于全开口插槽结构,交替闭合插槽结构的平均电磁转矩降低了0.2%,转矩涟波从6.19%增加到7.48%。同样地,全闭合插槽结构的平均电磁转矩降低了1%,转矩涟波从6.19%增加到6.31%。因此,本案实现散热性能的实质改进,且平均电磁转矩和转矩涟波并未有显著影响。

79.须注意,上述仅是为说明本案而提出的优选实施例,本案不限于所述的实施例,本案的范围由如附权利要求决定。且本案得由熟习此技术的人士任施匠思而为诸般修饰,然皆不脱如附权利要求所欲保护者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1