一种逆变器的制作方法

1.本技术涉及逆变器领域,尤其是涉及一种逆变器。

背景技术:

2.逆变器(电源转换器)是一种能够将dc12v直流电转换为和市电相同的ac220v交流电,供一般电器使用,可以应用于仓库、工具间或者放在汽车后备箱内,是一种方便的电源转换器。

3.随着生活水平的提高以及车辆的普及,现在大多数人都会选择长途自驾游或者开车去露营,露营时,人们通常会使用较大功率比如超过500w的电器用来维护日常生活中的需要。但是,市面上现有的逆变器的输出功率通常在30w-40w,最高为100w左右,难以满足较大功率电器的电力需求。因此人们会携带一个大功率的逆变器放置于汽车的后备箱以供使用。

4.大功率逆变器包括外壳,以及安装于外壳内部将dc12v直流电转换为和市电相同的ac220v交流电的转换模块。通常为了降低大功率逆变器在使用过程中因电路短路而发生危险的风险,大功率逆变器上会安装有保护电路的保险丝盒。由于保险丝盒是一个易损件,因此为了便于对保险丝盒更换或者维修,相关技术中,保险丝盒直接固定于外壳的外壁上。

5.针对上述中的相关技术,发明人认为汽车后备箱本身的空间有限,保险丝盒直接固定在外壳的外壁上,进而使得逆变器整体在汽车后备箱内的空间占有率较大。

技术实现要素:

6.为了降低逆变器在汽车后备箱内部的空间占有率,本技术提供一种逆变器。

7.本技术提供的一种逆变器,采用如下的技术方案:

8.一种逆变器,包括外壳和保险丝盒;

9.所述外壳包括壳体和盖板,所述壳体一侧开设有放置电子器件的容纳槽,所述盖板盖设于所述容纳槽的槽口处;

10.所述盖板包括上板和下壳,所述上板上开设有通孔,所述下壳一侧开设有安装槽,所述下壳固定安装于所述上板靠近所述容纳槽槽底的一侧,且所述通孔与所述安装槽相连通,所述保险丝盒安装于所述安装槽内。

11.通过采用上述技术方案,电子器件安装于容纳槽内,并通过盖板将电子器件限位于容纳槽内,进而将电子器件限位于容纳槽内形成一个模块;同时下壳固定安装于上板靠近容纳槽槽底的一侧,且保险丝盒安装于安装槽内,使得保险丝盒背离容纳槽槽底一侧的高度有所降低,进而降低了逆变器在汽车后备箱内部的空间占有率。

12.可选的,逆变器还包括安装于所述容纳槽内,用于升压或降压的dc/dc转换模块。

13.通过采用上述技术方案,dc/dc转换模块既可以升压也可以降压,进而使得逆变器可以直接连接在高压电源上,也可以连接在低压电源上,提高了逆变器的通用性。

14.可选的,逆变器还包括安装于所述容纳槽内且靠近所述容纳槽一侧槽壁的逆变器

模块,所述容纳槽靠近所述逆变器模块的槽壁上开设有散热孔。

15.通过采用上述技术方案,由于逆变器模块在运作时,可以产生较大的热量,热量可以通过散热孔排出到容纳槽外,进而降低了逆变器模块因热量过高而损坏的风险。

16.可选的,所述容纳槽开设所述散热孔的一侧设置有将所述逆变器模块产生的热量通过所述散热孔吹到所述容纳槽外的散热风扇。

17.通过采用上述技术方案,散热风扇的设置,使得逆变器模块产生的热量可以更加的快速排放至容纳槽外侧,进一步降低了逆变器模块因热量过高而损坏的风险。

18.可选的,逆变器还包括安装于所述上板上的usb模块、点烟器模块以及插座接口,且所述usb模块、所述点烟器模块以及所述插座接口的对接口侧均凸出于所述上板。

19.通过采用上述技术方案,usb模块、点烟器模块以及插座接口的输出电压均不相同,用户可根据自己所需要的电压将对应的电子产品或电器连接在不同的接口处;同时可以连接多个电子产品或电器,使得用户使用时较为方便。

20.可选的,逆变器还包括设置于所述壳体中部的电池模组,所述电池模组包括锂电池组、电池底板以及电池固定架,所述锂电池组放置于所述底板上所述电池固定架安装于所述底板上。

21.通过采用上述技术方案,电池模组设置于壳体的中部,使得逆变器的重量较为平衡;同时通过电池模组可以将逆变器作为一个移动的电源站来使用。锂电池组通过电池底板与电池固定架配合形成一个电池模块,进而便于安装。

22.可选的,所述电池固定架上设置有支脚,所述支脚上开设有固定架定位孔,所述电池底板上设置有插入所述固定架定位孔内的固定架定位柱。

23.通过采用上述技术方案,支脚的设置增加了电池固定架与电池底板的接触面积,使得电池固定架与电池底板两者之间固定后较为牢靠;固定架定位柱与定位架定位孔的设置,使得电池固定架预定位在电池底板上,进而使得电池固定架与电池底板安装较为方便。

24.可选的,所述电池底板上开设有底板定位孔,所述容纳槽的槽底设置有插入所述底板定位孔内的底板定位柱。

25.通过采用上述技术方案,由于电池模组安装于容纳槽槽底的中部,因此通过底板定位柱与底板定位孔的配合,可以使电池模组较为准确的安装于容纳槽槽底的中部。

26.可选的,所述外壳还包括支耳,所述支耳可拆卸安装于所述壳体的外壁,且支耳上开设有与其它部件配合的固定孔。

27.通过采用上述技术方案,可以通过固定孔将逆变器固定于汽车后备箱其他的部件上,同时支耳可拆洗安装于壳体的外壁,进而可以根据具体的使用环境去考虑是否安装支耳。

28.可选的,所述壳体的侧壁上开设有过线孔,所述过线孔内穿设有保护线缆的护线环。

29.通过采用上述技术方案,由于壳体一般为金属件,线缆于过线孔内移动时与过线孔的孔壁产生摩擦,容易导致线缆的缆皮被刮破,护线环的设置,使得护线环抵接于过线孔的内壁,进而降低了线缆的缆皮被刮破的风险。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.下壳安装于上板靠近容纳槽槽底的一侧,保险丝盒安装于安装槽内后,使得保险

丝盒背离容纳槽槽底一侧的高度有所降低,进而降低了逆变器在汽车后备箱内部的空间占有率;

32.dc/dc转换模块可作为升压转换器连接在低压电源上,也可以作为降压转换器连接在高压电源上,进而提高了逆变器的通用性;

33.电池模组的设置,可以将逆变器作为一个移动的电源站来使用。

附图说明

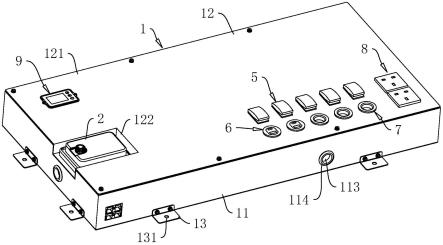

34.图1是本技术实施例中的逆变器的整体结构示意图。

35.图2是本技术实施例中的逆变器的爆炸图。

36.图3是本技术实施例中的逆变器的内部结构示意图。

37.图4是图2中a部的放大图。

38.附图标记说明:1、外壳;11、壳体;111、容纳槽;112、定位槽;113、过线孔;114、护线环;115、散热孔;116、散热风扇;117、底板定位柱;12、盖板;121、上板;1211、通孔;122、下壳;1221、安装槽;13、支耳;131、固定孔;2、保险丝盒;3、dc/dc转换模块;4、逆变器模块;5、开关按钮;6、usb模块;7、点烟器模块;8、插座接口;9、电量表;10、电池模组;101、锂电池组;102、电池底板;1021、固定架定位柱;1022、底板定位孔;103、电池固定架;1031、支脚;1032、固定架定位孔;20、汇流排。

具体实施方式

39.以下结合附图1-4对本技术作进一步详细说明。

40.本技术实施例公开一种逆变器。参照图1与图2,逆变器包括外壳1和安装于外壳1上的保险丝盒2,外壳1包括壳体11和盖板12,其中,壳体11一侧开设有容纳槽111,容纳槽111内安装有电子器件。进一步的,盖板12包括上板121和下壳122,上板121沿着容纳槽111的开设方向开设有贯穿上板121的通孔1211,下壳122靠近上板121的一侧开设有安装槽1221,且安装槽1221与通孔1211相连通。下壳122位于上板121靠近容纳槽111槽底的一侧,且下壳122可以通过焊接固定安装于上板121上,也可以与上板121一体成型,本实施例中优选下壳122通过冲压与上板121一体成型,上板121通过螺栓安装于壳体11上。保险丝盒2通过螺栓安装于安装槽1221的槽底,进而降低了逆变器在汽车后备箱内部的空间占有率。同时,壳体11的侧壁上开设有与容纳槽111连通的定位槽112,下壳122嵌装于定位槽112内,进而在上板121与壳体11安装时,起到一个预定位的作用。

41.参照图2,其中,外壳1还包括支耳13,支耳13设置有多个,多个支耳13结构相同,且多个支耳13间隔分布于壳体11的外壁。以下内容以一个支耳13为例进行阐述,支耳13通过螺栓安装于壳体11上,也可以通过卡扣安装于壳体11上,本实施例中优选支耳13通过螺栓安装于壳体11上,进而用户可以根据实际情况选择支耳13的安装位置以及是否安装支耳13。同时,支耳13上还开设有便于与汽车上其他部件配合安装的固定孔131。

42.壳体11的侧壁上开设有供线缆穿过的过线孔113,过线孔113内卡接安装有护线环114,且过线孔113的孔壁均抵接于护线环114,线缆从护线环114内穿过,进而降低了线缆的缆皮被刮破的风险,本实施例中优选护线环114为橡胶材质。

43.参照图1与图2,逆变器还包括dc/dc转换模块3、逆变器模块4、开关按钮5、usb模块

6、点烟器模块7、插座接口8、电量表9以及电池模组10。其中,dc/dc转换模块3、逆变器模块4以及电池模组10均通过螺栓安装于容纳槽111的槽底,且电池模组10安装于壳体11中部的位置,进而平衡了逆变器相对两侧之间的重量。开关按钮5、usb模块6、点烟器模块7、插座接口8以及电量表9均固定安装于上板121上,且usb模块6、点烟器模块7以及插座接口8的接口端均凸出于上板121,进而便于与其他电器或电子产品的电源线配合。本实施例中开关按钮5设置有多个,且多个开关分别对应控制usb模块6以及点烟器模块7的电路的开关。通过电量表9,可以使得使用人员随时了解到逆变器中电流、电压以及电量的示数。

44.进一步的,dc/dc转换模块3既可以作为升压模块与汽车电瓶或其他移动电源连接将低压转换为较高的电压,也可以作为降压模块与高压电源连接将高压转换为较低的电压,进而使得逆变器在使用时可以适用于不同的输入电压,并输出稳定的电压。

45.参照图2与图3,逆变器模块4设置于靠近容纳槽111任意一侧壁处,且由于逆变器模块4在运作过程中产生的热量较高,因此在靠近逆变器模块4的侧壁上开设有散热孔115,热量通过散热孔115释放到容纳槽111的外侧,同时容纳槽111外部的冷风可以通过散热孔115与容纳槽111内部的热量进行循环交换,进而降低了逆变器模块4因热量过高而损坏的风险。容纳槽111开设散热孔115的槽壁上通过螺栓安装有散热风扇116,散热风扇116的设置,提高了热量从散热孔115释放到容纳槽111外的速率。

46.参照图2与图4,电池模组10包括锂电池组101、电池底板102以及电池固定架103。锂电池组101放置于电池底板102上并通过电池底板102与电池固定架103的配合,进而锂电池组101被完全限位不易晃动。

47.具体的,电池固定架103上开设有多个镂空孔,一方面,镂空孔的设置减轻了电池固定架103的重量,进而减轻了逆变器的重量;另一方面,镂空孔的设置可以起到一个散热的作用,锂电池组101产生的热量可以通过镂空孔释放出。同时,电池固定架103弯折有增大电池固定架103与电池底板102之间接触面积的支脚1031,且支脚1031上开设有固定架定位孔1032,电池底板102上焊接有插装于固定架定位孔1032内的固定架定位柱1021,进而使得电池固定架103与电池底板102预定位。本实施例中,优选固定架定位柱1021为螺纹柱,因此固定架定位柱1021插装于固定架定位孔1032后可以通过螺母使得电池固定架103与电池底板102两者之间固定安装。

48.同时,电池底板102上开设有底板定位孔1022,容纳槽111的槽底焊接固定有插入底板定位孔1022内的底板定位柱117,进而使得电池模组10可以定位安装于壳体11中部的位置。本实施例中,优选底板定位柱117为螺纹柱,因此底板定位柱117插装于底板定位孔1022内后可以通过螺母使得电池底板102与壳体11两者之间固定安装。

49.值得说明的是,可以根据实际生产以及使用情况不设置电池模组10,对应的,容纳槽111的槽底便不设置底板定位柱117。本实施例中优选设置有电池模组10。

50.参照图3,容纳槽111的槽底还安装有汇流排20,连接电源的线缆与汇流排20电性连接,进而各个模块再通过线缆与汇流排20电性连接,进而使得线缆的走线较为整齐,便于后期线路损坏时对线路进行维修。

51.本技术实施例一种逆变器的实施原理为:下壳122固定于安装板上后,安装槽1221与通孔1211相互连通,且下壳122位于上板121靠近容纳槽111槽底的一侧,然后将保险丝盒2安装于安装槽1221内,进而当逆变器安装于汽车后备箱后,使得逆变器在汽车后备箱内部

占有的空间有所减少。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1