用于制造电枢的方法和电枢与流程

1.本发明涉及用于制造电枢的方法和电枢。

背景技术:

2.日本特开no.2002-125338公开了用于制造用作电枢的定子的方法。定子是交流发电机的一部分。定子包括铁芯和定子线圈。铁芯包括槽。定子线圈与铁芯的槽联接。在该文献公开的用于制造定子的方法中,预先使定子线圈的导体分别弯折变形成特定的形状。然后,将弯折变形的导体部分地配置在铁芯的各槽中。随后,在各槽中对导体加压,使得导体的截面形状塑性变形。这减少了导体与各槽之间的间隙,因而增大了定子线圈在槽中的占空系数。

3.如果诸如在该文献公开的用于制造定子的方法中,在铁芯的各槽中对导体加压,则导体的截面形状的变形可能会使导体沿铁芯的轴向延长。这潜在地增加了定子线圈的从铁芯伸出的线圈端的量,因而定子变大。在该文献公开的用于制造定子的方法中,尚未考虑到该问题。因而,针对该问题仍有改进空间。

技术实现要素:

4.本公开的目的是提供用于制造电枢的方法,并提供防止线圈变大同时改善线圈的占空系数的电枢。

5.提供本发明内容来以简化形式介绍下面在具体实施方式中进一步描述的一系列概念。本发明内容既不旨在表明要求保护的主题的关键特征或必要特征,也不旨在用作对确定要求保护的主题的范围的帮助。

6.提供了用于制造解决上述问题的包括铁芯和线圈的电枢的方法,铁芯包括槽,线圈与铁芯的槽联接。方法包括:加压步骤,对所述线圈的位于各所述槽中的导体加压并使所述导体塑性变形;和弯折步骤,使各导体中的伸出部弯折变形,所述伸出部位于所述槽的外部。所述加压步骤包括对所述导体加压并使所述导体沿所述铁芯的轴向延长,使得在所述伸出部中形成小截面部,所述小截面部具有小于所述导体的未被加压的部分的截面积。所述弯折步骤包括使所述小截面部弯折变形以便使所述伸出部弯折变形。

7.解决上述问题的电枢包括铁芯和线圈,铁芯包括槽,线圈与铁芯的槽联接。所述线圈包括配置在各所述槽内的配置部和配置在所述槽外的线圈端。各所述配置部的外周面与所述槽中的对应槽的内周面紧密接触。所述线圈端包括截面积均小于所述线圈端的其它部分的多个小截面部,所述多个小截面部位于所述线圈端的朝向所述配置部的端处。所述多个小截面部均具有弯曲形状。

8.其它特征和方面将从以下具体实施方式、附图和所保护的技术方案中变得明显。

附图说明

9.图1是定子的立体图。

10.图2是定子的放大截面图。

11.图3是与定子芯联接的导体的立体图。

12.图4是在导体配置于各槽中的状态下在第一步骤中被加压的导体的截面图。

13.图5是配置在槽中的第一治具的截面图。

14.图6是被使用第一治具加压的导体的截面图。

15.图7是被使用第一治具弯折的导体的截面图。

16.图8是在导体配置于槽中的状态下在第二步骤中被加压的导体的截面图。

17.图9是配置在槽中的第二治具的截面图。

18.图10是被使用第二治具加压的导体的截面图。

19.图11是在导体配置于槽中的状态下在第三步骤中被加压的导体的截面图。

20.图12是配置在槽中的第三治具的截面图。

21.图13是被使用第三治具加压的导体的截面图。

22.图14是被使用第三治具弯折的导体的截面图。

23.在整个附图和具体实施方式中,相同的附图标记表示相同的元件。附图可能不是按比例绘制的,并且为了清晰、图示和方便,附图中的元件的相对尺寸、比例和描绘可能是夸大的。

具体实施方式

24.本具体实施方式提供对所描述的方法、设备和/或系统的全面理解。所描述的方法、设备和/或系统的变型和等同方案对本领域技术人员而言是显而易见的。除了必须以特定顺序进行的操作以外,操作的序列是示例性的,并且对本领域技术人员而言显而易见地可以改变。可以省略对本领域技术人员而言公知的功能和构成的描述。

25.示例性实施方式可以具有不同的形式,并且不限于所描述的示例。然而,所描述的示例是细致和完整的,并且将本公开的全部范围传达给本领域技术人员。

26.在本说明书中,“a和b中的至少一者”应当理解成是指“仅a、仅b或a和b两者”。

27.现在将参照图1至图14描述根据实施方式的电枢和用于制造电枢的方法。在本实施方式中,将描述定子10作为电枢的示例。

28.如图1所示,定子10包括用作铁芯的定子芯20和联接至定子芯20的定子线圈30。定子芯20大致呈圆筒状。定子芯20通过例如层叠薄且呈环状的电工钢片而形成。

29.如图2所示,定子芯20包括槽21。槽21包括背轭(back yoke)22和齿23。背轭22呈环状。齿23从背轭22的内周面沿定子芯20的径向(在下文中,简称为径向)向内伸出。齿23在周向上彼此间隔开。在本实施方式中,齿23在平面图中呈t字状。即,各齿23的末端(内周部)的周向上的长度的一部分较长。背轭22的内周面和齿23的侧表面形成槽21的内周面。

30.各槽21沿径向延伸,并且在定子芯20的内周面中开口。各槽21包括限定出开口的开口部21a和位于开口部21a的径向外侧的主体部21b。主体部21b的宽度w1b在径向上是固定的,并且大于开口部21a的宽度w1a。

31.如图1和图2所示,定子线圈30包括配置在各槽21内的配置部31和配置在槽21外的线圈端32。定子线圈30包括与u相线圈、v相线圈和w相线圈对应的三个定子线圈30。u相线圈、v相线圈和w相线圈的构造大致相同。因而,现在将这些线圈统一地描述为定子线圈30而

不加以区分。

32.如图3所示,定子线圈30包括导体40。在本实施方式中,导体40是具有矩形截面的方形线。导体40可以是具有除了矩形截面以外的多边形截面的方形线,或者可以是具有圆形截面的圆形线。导体40由诸如铝等的金属制成。导体40的表面可以包括绝缘涂层。导体40包括彼此平行延伸的两个直线部41和以连接直线部41的基端(图3中的下端)的方式延伸弯曲的弯曲部42。各直线部41沿定子芯20的轴向(在下文中,简称为轴向)从直线部41的远端(图3中的上端)插入穿过对应的槽21。直线部41的基端配置在槽21内。直线部41的远端配置在槽21外。导体40包括配置在槽21内的内侧部50和位于槽21外的外侧部51。即,内侧部50是直线部41的基端,外侧部51是直线部41的远端或弯曲部42。

33.如图2所示,各槽21中有八个导体40的直线部41沿径向配置在其中。一个导体40的两个直线部41各自插入穿过不同的槽21。使导体40与定子芯20联接,然后通过例如加压步骤和弯折步骤成形为期望的形状。随后,将一个导体40的直线部41的远端与另一导体40的直线部41的远端接合。结果,导体40彼此连续,以便形成缠绕定子芯20的定子线圈30。

34.现在将详细描述用于制造定子10的方法。

35.如图4所示,在槽21中(更具体地,在槽21的主体部21b中)配置最大数量的导体40的直线部41。在本实施方式中,沿径向配置的五个导体40的长度l1比槽21的主体部21b的径向上的长度l2短(l1<l2)。沿径向配置的六个导体40的长度(未示出)将比槽21的主体部21b的径向上的长度l2长。因而,在本实施方式中,能够配置在槽21中的导体40的最大数量是五个。在下文中,从背轭22所在侧起依次将导体40称为第一导体40a、第二导体40b、第三导体40c、第四导体40d和第五导体40e。

36.在将五个导体40配置在槽21中之后,如图5所示,将第一治具60插入穿过位于第五导体40e与开口部21a之间的部分。第一治具60的远端的宽度w2略小于槽21的主体部21b的宽度w1b。此外,第一治具60的轴向上的长度(即,第一治具60在纸张中的深度方向上的长度)比槽21的轴向上的长度(即,槽21在定子芯20的轴向上的长度)长。因而,将第一治具60配置成使其轴向上的两相反端从定子芯20伸出。

37.如图6所示,从以上刚描述的状态沿径向向外移动第一治具60,以执行加压步骤中的第一步骤。在第一步骤中,使用第一治具60对导体40的内侧部50朝向背轭22加压,以便使内侧部50塑性变形。各内侧部50被挤压,使得各内侧部50的截面的宽度变得等于主体部21b的宽度。结果,使各内侧部50变形成薄板的形状。这使各内侧部50的外周面与槽21的内周面紧密接触。更具体地,第一导体40a包括与背轭22相对的相对面(图6中的左表面)、与和第一导体40a相邻的齿23中的一个齿23相对的相对面(图6中的上表面)以及与和第一导体40a相邻的齿23中的另一个齿23相对的相对面(图6中的下表面),并且这些相对面与槽21的内周面紧密接触。此外,除了第一导体40a以外的其余导体40、即第二导体40b至第五导体40e分别包括与和第二导体至第五导体40e相邻的齿23中的一个齿23相对的相对面(图6中的上表面)以及与和第二导体至第五导体40e相邻的齿23中的另一个齿23相对的相对面(图6中的下表面),并且这些相对面与槽21的内周面紧密接触。

38.在第一步骤中,在以这种方式使导体40的内侧部50的截面形状变形之后,继续加压以对导体40加压。这使导体40集体地沿定子芯20的轴向延长。

39.更具体地,在第一步骤中使导体40沿轴向延长之后,如图7所示,分别在导体40中

形成了小截面部52。小截面部52具有小于作为对应导体40的未被加压的部分的外侧部51的截面积。小截面部52均与从槽21的内部朝向轴向上的两相反侧延长伸出的部分对应。小截面部52形成在导体40的直线部41的基端和远端。图7示出了导体40的直线部41的远侧的结构。导体40的直线部41的基侧、即导体40的弯曲部42所在侧具有与导体40的直线部41的远侧相同的结构。因而,将不描述导体40的位于弯曲部42所在侧的结构。

40.随着使用第一治具60的加压的进行,小截面部52的截面积减小。因而,沿轴向延长的小截面部52的截面积朝向槽21减小,并且朝向从槽21的内部大幅伸出的外侧部51增大。小截面部52和外侧部51形成导体40中的伸出部55。伸出部55位于槽21外。

41.当在第一步骤中对导体40加压时,在配置在槽21内的内侧部50中的导体40的厚度的总和t1变得小于在配置在槽21外的外侧部51中的导体40的厚度的总和t2(t1<t2)。因而,使用第一治具60在使导体40沿轴向延长的同时沿径向向外(朝向图7中的左侧)对外侧部51加压。小截面部52均具有较小的截面积,因而具有较小的厚度。因而,小截面部52在当对第一治具60加压时获得的抗弯刚度方面小于其它部分。因此,执行弯折步骤,使得小截面部52因当使用第一治具60对外侧部51加压时产生的载荷而弯折变形。即,在弯折步骤中,当导体40正在第一步骤中延长时,使用第一治具60使小截面部52集体地弯折变形,以便使伸出部55弯折变形。当在弯折步骤中使小截面部52弯折变形时,距第一治具60最远的第一导体40a的弯折变形量最大,距第一治具60最近的第五导体40e的弯折变形量最小。因而,随着小截面部52距第一治具60越远,小截面部52的弯折变形量越大。

42.当执行第一步骤以使导体40加压变形时,如图8所示,会在槽21中产生间隙。因而,随后,将新的导体40插入穿过在槽21中产生的间隙。在本实施方式中,沿径向配置的两个导体40的长度l3比在槽21的主体部21b中产生的间隙的径向上的长度l4短。沿径向配置的三个导体40的长度(未示出)比间隙的径向上的长度l4长。因而,能够配置在间隙中的导体40的最大数量是两个。以这种方式,在槽21的主体部21b中新产生的间隙内配置能够配置在该间隙中的最大数量的导体40(两个导体40)的直线部41。在下文中,从背轭22所在侧起依次将新配置的两个导体40称为第六导体40f和第七导体40g。

43.在将两个导体40配置在槽21中之后,如图9所示,将第二治具61插入穿过位于第七导体40g与开口部21a之间的部分。第二治具61的远端的宽度w3略小于槽21的主体部21b的宽度w1b。此外,第二治具61的轴向上的长度(即,第二治具61在纸张中的深度方向上的长度)比槽21的轴向上的长度(即,槽21在定子芯20的轴向上的长度)长。因而,将第二治具61配置成使其轴向上的两相反端从定子芯20伸出。

44.如图10所示,从以上刚描述的状态沿径向向外移动第二治具61,以执行加压步骤中的第二步骤。在第二步骤中,使用第二治具61对导体40的内侧部50朝向背轭22加压。由于已经在第一步骤中塑性变形的第一导体40a至第五导体40e会因应变硬化而抵抗变形,所以新配置的第六导体40f和第七导体40g的内侧部50塑性变形。第六导体40f和第七导体40g的内侧部50均被挤压,使得内侧部50的截面的宽度变得等于槽21的主体部21b的宽度。结果,使各内侧部50变形成薄板的形状。这使第六导体40f和第七导体40g的内侧部50的外周面与槽21的内周面紧密接触。更具体地,第六导体40f和第七导体40g包括与第六导体40f和第七导体40g相邻的齿23中的一个齿23相对的相对面(图10中的上表面),以及与第六导体40f和第七导体40g相邻的齿23中的另一个齿23相对的相对面(图10中的下表面),并且这些相对

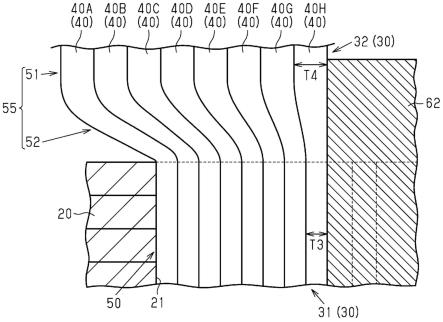

面与槽21的内周面紧密接触。

45.在第二步骤中,在以这种方式使第六导体40f和第七导体40g的内侧部50的截面形状变形之后,继续加压以对导体40加压。这使第六导体40f和第七导体40g集体地沿定子芯20的轴向延长,以便在第六导体40f和第七导体40g中形成小截面部52。在第六导体40f和第七导体40g的每一者中,小截面部52和外侧部51形成伸出部55。

46.以与第一步骤相同的方式,使用在第二步骤中使用的第二治具61来执行弯折步骤,使得第六导体40f和第七导体40g的小截面部52弯折变形。即,在弯折步骤中,当第六导体40f和第七导体40g正在第二步骤中延长时,使小截面部52集体地弯折变形。第六导体40f和第七导体40g的小截面部52的弯折变形进一步使第一导体40a至第五导体40e的小截面部52弯折变形。可以通过使第二治具61和第一治具60共用化、即使用相同的治具来执行第一步骤和第二步骤。

47.当执行第二步骤以使导体40加压变形时,如图11所示,在槽21中产生间隙。因而,随后,将新的导体40插入穿过在槽21中产生的间隙。在本实施方式中,沿径向配置的一个导体40的长度l5比在槽21的主体部21b中产生的间隙的径向长度l6短。沿径向配置的两个导体40(未示出)的长度将比间隙的径向长度l6长。因而,能够配置在间隙中的导体40的最大数量是一个。以此方式,在槽21的主体部21b中新产生的间隙内配置能够配置在该间隙中的最大数量的导体40(一个导体40)的直线部41。在下文中,新配置的导体40称为第八导体40h。

48.在将第八导体40h配置在槽21中之后,如图12所示,将第三治具62插入穿过槽21的开口部21a。第三治具62的宽度w4略小于槽21的开口部21a的宽度w1a。因而,从径向上的内侧将第三治具62插入穿过槽21的开口部21a。第三治具62的轴向上的长度(即,第三治具62在纸张中的深度方向上的长度)比槽21的轴向上的长度(即,槽21在定子芯20的轴向上的长度)长。因而,将第三治具62配置成使其轴向上的两相反端从定子芯20伸出。

49.如图13所示,从以上刚描述的状态沿径向向外移动第三治具62,以执行加压步骤中的第三步骤。在第三步骤中,使用第三治具62对导体40的内侧部50朝向背轭22加压。由于已经在第一步骤和第二步骤中塑性变形的第一导体40a至第七导体40g因应变硬化而抵抗变形,所以新配置的第八导体40h的内侧部50塑性变形。第八导体40h的内侧部50被挤压,使得内侧部50的截面的宽度变得等于主体部21b的宽度。结果,使内侧部50变形成薄板的形状。这使第八导体40h的内侧部50的外周面与槽21的内周面紧密接触。更具体地,第八导体40h包括与第八导体40h相邻的齿23中的一个齿23相对的相对面(图13中的上表面)以及与第八导体40h相邻的齿23中的另一个齿23相对的相对面(图13中的下表面),并且这些相对面与槽21的内周面紧密接触。

50.在第三步骤中,在以这种方式使第八导体40h的内侧部50的截面形状变形之后,继续加压以对导体40加压。这使第八导体40h沿定子芯20的轴向延长。

51.更具体地,在第三步骤中使导体40沿轴向延长之后,如图14所示,在第八导体40h中形成了小截面部52。小截面部52具有小于作为第八导体40h的未被加压的部分的外侧部51的截面积。在第八导体40h中,小截面部52和外侧部51形成伸出部55。

52.当在第三步骤中对第八导体40h加压时,第八导体40h的内侧部50的厚度t3变得小于外侧部51的厚度t4(t3<t4)。因而,使用第三治具62在使第八导体40h沿轴向延长的同时

沿径向向外(朝向图14中的左侧)对第八导体40h的外侧部51加压。由于第八导体40h的外侧部51与第一导体40a至第七导体40g的外侧部51重叠,所以第三治具62的加压力作用于第一导体40a至第八导体40h的外侧部51。小截面部52均具有较小的截面积,因此具有较小的厚度。因而,小截面部52在当对第三治具62加压时获得的抗弯刚度方面小于其它部分。因而,执行弯折步骤,使得第一导体40a至第八导体40h的小截面部52因当使用第三治具62对第八导体40h的外侧部51加压时产生的载荷而弯折变形。即,在弯折步骤中,当第八导体40h正在第三步骤中延长时,使第一导体40a至第八导体40h的小截面部52集体地弯折变形,以便使伸出部55弯折变形。当对导体40执行加压步骤和弯折步骤时,距背轭22最近且距第三治具62最远的第一导体40a的弯折变形量最大,位于内侧且距第三治具62最近的第八导体40h的弯折变形量最小。因而,各小截面部52的弯折变形量朝向第一导体40a变大。

53.在执行弯折步骤以使导体40的小截面部52沿径向向外弯曲之后,使各导体40的直线部41沿周向折叠,以便与另一导体40的直线部41接合。结果,利用彼此连续的导体40形成了缠绕定子芯20的定子线圈30。

54.在具有上述结构的定子线圈30中,导体40的配置在各槽21内的内侧部50的一部分用作配置部31,导体40的伸出部55用作配置在槽21外的线圈端32。由于各内侧部50的外周面与槽21的内周面紧密接触,所以定子芯20的配置部31的外周面与槽21的内周面紧密接触。伸出部55分别包括小截面部52和外侧部51。在伸出部55中,小截面部52朝向槽21定位。因而,线圈端32包括截面积均小于线圈端22的其它部分的小截面部52,小截面部52位于线圈端32的朝向配置部31的端处。在线圈端32中,小截面部52沿径向向外弯折变形,以便具有弯曲形状。

55.现在将描述本实施方式的作用和优点。

56.(1)在本实施方式中,加压步骤包括对定子线圈30的导体40加压,以及使导体40沿定子芯20的轴向延长,以便形成小截面部52。小截面部52均具有小于作为导体40的未被加压的部分的外侧部51的截面积。小截面部52均具有较小的截面积,因而比伸出部55的其它部分容易弯折变形。弯折步骤包括使小截面部52弯折变形,以便使伸出部55弯折变形。这增大了当使伸出部55弯折变形时获得的曲率,并且减小了伸出部55的从定子芯20伸出的高度。因而,减小了定子线圈30的线圈端32的从定子芯20伸出的高度。这提供了用于制造定子10的方法,该方法防止了定子线圈30变大,同时改善了定子线圈30的占空系数。

57.(2)弯折步骤包括在使导体40在加压步骤中延长的同时使小截面部52弯折变形。因此,通过同时执行加压步骤和弯折步骤而不是先执行加压步骤后执行弯折步骤,缩短了定子10的制造时间。

58.(3)在本实施方式中,加压步骤包括在导体40配置于槽21内的状态下对导体40加压,由此使导体40集体地延长。此外,弯折步骤包括使导体40的小截面部52集体地弯折变形。这允许在加压步骤中同时对导体40加压,并且在弯折步骤中同时使导体40弯折。因此,进一步缩短了定子10的制造时间。

59.(4)在本实施方式中,加压步骤包括第一步骤和第二步骤。在第一步骤中,第一导体40a至第五导体40e(能够配置在各槽21中的最大数量的导体40)在配置于槽21中的状态下被加压,由此使导体40延长。在第二步骤中,新配置在槽21内的通过在第一步骤中对第一导体40a至第五导体40e加压而产生的间隙中的第六导体40f和第七导体40g(能够配置在该

间隙中的最大数量的导体40)在配置在该间隙的状态下被加压,由此使第六导体40f和第七导体40g延长。因而,第一步骤对能够同时在槽21中被加压的最大数量的导体40集体地加压。在第二步骤中,将最大数量的导体40重新配置于在第一步骤中产生于槽21中的间隙内,然后加压。这使在加压步骤中执行的加压次数最小化。

60.(5)在本实施方式中,定子线圈30包括分别配置在槽21内的配置部31和配置在槽21外的线圈端32。配置部31的外周面与槽21的内周面紧密接触。因而,定子线圈30与槽21之间的间隙较小,从而改善了定子线圈30的占空系数。线圈端32包括截面积均小于线圈端32的其它部分的小截面部52,小截面部52位于线圈端32的朝向配置部31的端处。小截面部52均具有弯曲形状。由于小截面部52均具有较小的截面积,所以小截面部52均比线圈端32的其它部分容易弯折变形,并且具有大于线圈端32的其它部分的曲率。因而,减小了线圈端32的从定子芯20伸出的高度。这提供了防止定子线圈30变大同时改善定子线圈30的占空系数的电枢。

61.本实施方式可以如下变型。本实施方式和如下变形例可以组合,只要它们在技术上彼此保持一致即可。

62.在上述实施方式中,在加压步骤中,在最大数量的导体40配置在各槽21中的状态下使导体40延长。代替地,可以在数量比最大数量的导体40少的导体40配置在槽21中的状态下使导体40延长。例如,在上述实施方式中,先将两个导体40配置在槽21中,然后再延长。接着,将两个导体40新配置在槽21中,然后再延长。随后,将两个导体40进一步配置在槽21中,然后再延长。最后,将两个导体40配置在槽21中,然后再延长。即使是这种结构也允许八个导体40在槽21内联接。

63.加压步骤在导体40配置于槽21中的状态下对导体40加压,由此使导体40集体地延长。代替地,例如,加压步骤可以在一个导体40配置于槽21中的状态下对该导体40加压,由此使导体40逐一延长。

64.在弯折步骤中,使用第一治具60、第二治具61和第三治具62使导体40的小截面部52集体地弯折变形。代替地,各导体40的小截面部52可以单独地弯折变形。例如,在一个导体40在配置于槽21中的状态下被加压的情况下,能够使用治具使导体40逐一地弯折变形。

65.各治具在轴向上比定子芯20长,使得治具沿轴向从定子芯20伸出。当导体40正在加压步骤中被延长时,通过使用各治具的沿轴向从定子芯20伸出的部分对导体40加压,使小截面部52弯折变形。代替地,可以在加压步骤中使导体40延长之后使小截面部52弯折变形。这种结构是通过分别配置用于执行加压步骤的加压治具和用于执行弯折步骤的弯折治具而提供的。即,可以采用如下方法:使用加压治具使导体40延长,以便形成小截面部52,然后使用弯折治具使小截面部52弯折变形。

66.在上述实施方式中,齿23在平面图中呈t字状。代替地,例如,齿23可以均具有宽度在径向上固定的i字状。

67.作为电枢的示例,描述了包括定子芯20和定子线圈30的定子10。电枢不限于定子10。例如,电枢可以是包括具有槽21的转子芯和与转子芯的槽21联接的转子线圈的转子,并且电枢可以具有与上述实施方式相同的结构。

68.在不脱离权利要求及其等同方案的精神和范围的情况下,可以对以上示例做出形式和细节上的各种改变。这些示例仅用于说明,而不是以限制为目的。各示例中的特征的说

明应被认为适用于其它示例中的类似特征或方面。如果以不同顺序进行排序,和/或如果所说明的系统、架构、设备或电路中的部件被不同地组合和/或由其它部件或其等同物替换或补充,则可以实现适当的结果。本公开的范围不由具体实施方式限定,而是由权利要求及其等同方案限定。权利要求及其等同方案的范围内的所有变化都包括在本公开中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1