一种光伏组件边框装置的制作方法

1.本实用新型属于光伏组件制备技术领域,特别涉及一种光伏组件边框装置。

背景技术:

2.通常加装铝边框的光伏组件采用背面或侧面接接线盒的方式,使用侧接的接线盒时,需要在铝边框上钻孔,在光伏组件的正负极汇流带处套上绝缘套管,再从铝边框上的钻孔穿出;在接线盒的背面涂敷硅胶,使用工装固定整个光伏组件,再将汇流带的端头焊接在接线盒中的焊锡上,完成电路导出。最终将涂敷有硅胶和灌封胶的组件经过固化室停留6

‑

8小时左右,直至这些封装材料完全固化后,完成组件加框和接线盒的工序。采用上述安装方法的光伏组件存在以下几个问题:

3.1)涂敷硅胶后,难以将接线盒固定,需额外的工装才能完成此工序;

4.2)焊接汇流带时,花费时间较长,并且接线盒尺寸可选范围较窄,一旦变小,更难以焊接汇流带;

5.3)接线盒安装在铝边框的顶部,灌封胶容易溢出,导致无法盖上接线盒后盖,影响美观和耐候性,组件有漏电风险,漏出的接线盒一般为黑色,与铝边框的颜色不协调,影响整体美观性,接线盒容易被损坏;

6.4)汇流带穿出铝边框的孔后,需要对其接触面做额外的绝缘处理和保护,防止短路。

7.现有技术有待进一步改进。

技术实现要素:

8.本实用新型所要解决的技术问题在于,提供一种光伏组件边框装置,在边框内设有接线盒,接线盒经两个金属插口分别与光伏组件的正极汇流带、负极汇流带电连接,外形美观,质轻,耐候性好,省略了光伏组件常规安装接线盒,以及使用硅胶和灌封胶的步骤,节省了安装工艺时间及封装材料的应用,绿色环保。

9.本实用新型是这样实现的,提供一种光伏组件边框装置,包括由四个边框围构成的矩形框架,光伏组件被安装于矩形框架内,各边框朝里一侧分别设有安装光伏组件的插槽,在其中一个边框内封装有内置二极管的接线盒,接线盒的两侧分别设有与其内部的二极管两端电连接的串接线缆,串接线缆延伸到矩形框架外部,在接线盒上设置两个金属插口,两个金属插口分别与二极管两端电连接,且每个金属插口的插口端分别朝向插槽一侧,光伏组件的正极汇流带插入于其中一个金属插口并与其电连接,光伏组件的负极汇流带插入于另一个金属插口并与其电连接。

10.进一步地,矩形框架四只角上由角码经硅胶粘接为一体。

11.进一步地,各边框的制备材料为聚氨酯、聚对苯二甲酰对苯二胺、聚酰胺、聚酰亚胺或碳纤维中任意一种。

12.进一步地,各边框为实心边框。

13.进一步地,所述接线盒的制备材料为聚苯醚、聚碳酸酯、聚苯乙烯、聚四氟乙烯、聚甲基丙烯酸甲酯或聚二甲基硅烷中任意一种。

14.进一步地,保护层的制备材料为聚对苯二甲酸乙二醇酯或聚偏氟乙烯。进一步地,各边框的外侧依次覆盖有颜色层和保护层。

15.进一步地,颜色层的厚度为2nm~1

µ

m。

16.进一步地,保护层的厚度为1mm~4cm。

17.与现有技术相比,本实用新型光伏组件边框装置,包括光伏组件由四个边框围构成的矩形框架,在其中一个边框内封装有内置二极管的接线盒,在接线盒上设置两个金属插口,两个金属插口分别与二极管两端电连接,且每个金属插口的插口端分别朝向插槽一侧,光伏组件的正极汇流带插入于其中一个金属插口并与其电连接,光伏组件的负极汇流带插入于另一个金属插口并与其电连接。不需要进行灌封硅胶的步骤,汇流带无需焊接,可直接插入与二极管相连的金属插孔里,使汇流带与二极管导通;框架重量比铝边框更轻,耐候性更佳,节省了封装材料的成本与人工焊接的成本,提高了接线盒的耐候性,降低了组件漏电的风险。

附图说明

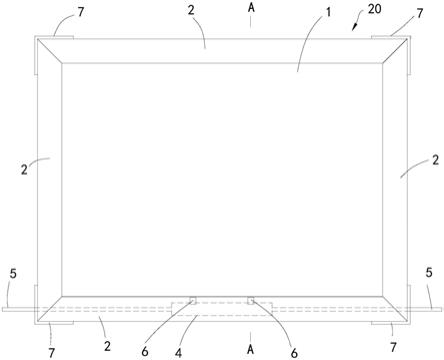

18.图1为本实用新型光伏组件边框装置一较佳实施例的平面示意图;

19.图2为图1中a

‑

a剖视示意图;

20.图3为图1中内含接线盒的边框结构示意图;

21.图4为图3的剖视示意图;

22.图5为图1中不含接线盒的边框结构示意图。

具体实施方式

23.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.请参照图1~图5所示,本实用新型一种光伏组件边框装置,包括由四个边框2围构成的矩形框架20,光伏组件1被安装于矩形框架20内。

25.各边框2为由聚合物制成的实心边框,其具有质轻、高机械强度、高抗腐蚀能力。各边框2朝里一侧分别设有安装光伏组件1的插槽21。在其中一个边框2内封装有内置二极管3的接线盒4,其余三个边框2全部填充了聚合物,省略了灌封硅胶的步骤,提高了接线盒的耐候性,降低了组件漏电的风险。

26.接线盒4的制备材料可以是聚苯醚、聚碳酸酯、聚苯乙烯、聚四氟乙烯、聚甲基丙烯酸甲酯、聚二甲基硅烷等中任意一种。接线盒4的两侧分别设有与其内部的二极管3两端电连接的串接线缆5,串接线缆5延伸到矩形框架20外部。在接线盒4上设置两个金属插口6,两个金属插口6分别与二极管3两端电连接,且金属插口6的插口端分别朝向该个边框2的插槽21一侧。

27.从光伏组件1中引出的汇流带可直接插入该金属插口6中,省略了汇流带与接线盒焊接的步骤,即光伏组件1的正极汇流带插入于其中一个金属插口6并与其电连接,光伏组

件1的负极汇流带插入于另一个金属插口6并与其电连接。例如,汇流带的尺寸为厚度1mm,宽度2mm,则金属插口6的空心部分尺寸为厚度1.1mm,宽度2.1mm。汇流带与金属插口6插接后形成可靠的电连接。

28.两侧的串接线缆5分别经聚合物贯穿至该个边框长度方向的两端外侧。矩形框架20四只角上由角码7经硅胶粘接为一体,其中内置有接线盒4的边框2两端的串接线缆5贯穿角码7至外侧。串接线缆5外包裹有电缆护套。电缆护套材料包括聚氯乙烯、聚乙烯、聚全氟乙丙烯中任意一种。各边框2由聚合物制成的实心边框,其中聚合物包括聚氨酯、聚对苯二甲酰对苯二胺、聚酰胺、聚酰亚胺等,亦可以采用碳纤维等高强度材料中任意一种。

29.各边框2的外侧依次覆盖有颜色层8和保护层9。其中,颜色层8的厚度为2nm~1

µ

m。颜色层8通过喷射颜料粉末形成,颜色粉末包括珠光粉、黑色粉、红色粉、白色粉、绿色粉、银色粉、黄色粉、蓝色粉、金属色粉、有机或无机颜料、钙钛矿量子点粉末以及其他类型荧光粉末。保护层9的厚度为1mm~4cm。保护层9的制备材料包括聚对苯二甲酸乙二醇酯胡或聚偏氟乙烯。颜色层8外喷射一层胶粘层后再打印一层耐水氧的保护层9,胶粘层为改性树脂类胶粘剂。

30.光伏组件的正极汇流带和负极汇流带分别与对应的金属插口6电连插接,其中包括正极插口和负极插口,串接线缆5包括正极线缆和负极线缆,多组光伏组件之间通过串接线缆5依次串接。具体电路原理为现有已知技术,本实用新型不作详述。

31.在上述实施例的基础上,所述边框均采用3d打印的方式一体化制作。3d打印时,二极管3、金属插口6以及串接线缆5可以选择的导电材料有、金、银、铜、铝、锡、铟、锌、镍、铁、铂等金属或合金中任意一种。将不同封装层的形状和位置导入3d打印机,由计算机控制各个内部组件、结构及各层的打印,采用分层实体制造法、熔融沉积法、激光烧结法对相应材料相应位置进行打印操作。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1