一种平衡桥式动力智能放线滑车的承载单元的制作方法

1.本技术涉及导线放线领域,特别涉及一种导线放线的动力智能滑车的承载单元。

背景技术:

2.目前,在高压输电线路中经常用到分裂导线,分裂导线超高压输电线路为抑制电晕放电和减少线路电抗所采用的一种导线加设方式,广泛的应用于超高压输电电网的架设中。在远距离架设分裂导线时,通常需要使用放线滑车对分裂导线进行放线。

3.但是,目前放线滑车在非匀质构件如走板、钢护套穿越时,传输不稳定,产生冲击,放线滑车本身重量较大结构笨重,会产生较大的使用困难。

技术实现要素:

4.本技术的一个目的在于提供一种穿越平稳、结构轻巧的平衡桥式动力智能放线滑车。

5.本技术的另一个目的在于提供一种穿越平稳、结构轻巧的平衡桥式动力智能放线滑车的承载单元。

6.为达到以上目的,本技术采用的技术方案为:

7.一种平衡桥式动力智能放线滑车,包括承载单元、驱动单元和过线单元,所述承载单元适用于承载单导线或多分裂导线,所述承载单元包括悬挂组件、平衡桥和平衡轴,所述悬挂组件连接在导线支架或线路横担上,所述平衡轴连接在所述悬挂组件上,所述平衡桥的中部设有平衡轴孔,所述平衡轴孔的位置与过线要求的曲率轮廓线圆心重合,所述平衡轴穿过所述平衡轴孔,所述平衡桥通过所述平衡轴可转动地连接在所述悬挂组件上;所述平衡桥的两端对称设置有平衡臂,所述平衡臂的转动半径与过线要求的曲率相同;

8.所述过线单元设置在所述平衡臂上,所述过线单元适用于传输所述单导线或多分裂导线;所述驱动单元适用于驱动所述过线单元;

9.所述悬挂组件上设置有限位销,所述限位销位于所述平衡轴的上方,所述限位销适用于限制所述平衡桥的转动角度;所述悬挂组件的两侧分别设置左挂板和右挂板,所述左挂板和所述右挂板的内壁界定了一悬挂腔,所述平衡桥位于所述悬挂腔内,所述悬挂组件的上端设置有开口三角吊耳,所述开口三角吊耳可开合地连接在所述悬挂组件上;所述开口三角吊耳适用于卡入及脱出所述单导线或多分裂导线及其牵引钢丝绳。

10.平衡臂对称地设置在平衡桥的两端,两个对称的平衡臂上设置有过线单元,多分裂导线通过过线单元传输,使用两个较小的过线单元代替现有技术使用的一个大滑轮可以有效的降低过线单元的体积和重量,增加传输的稳定性,平衡轴孔与过线曲率轮廓线的圆心重合,并且两平衡臂组成平衡桥,其转动半径与过线要求的轮廓线的曲率相同,可以保证过线单元两侧的张力值相同,减少过线时的冲击,当悬挂组件摆动倾斜时,可以通过驱动单元带动过线单元旋转,使悬挂组件重新回正,并且限位销可以限制平衡桥的转动角度,防止平衡桥转动过多而导致该结构失效。

11.进一步优选,所述过线单元上设置有滑轮,所述滑轮可转动地连接在所述平衡臂上,所述滑轮适用于传输所述单导线或多分裂导线。

12.使用2个小滑轮来代替原有的大滑轮可以有效降低滑车的体积和重量。

13.进一步优选,所述滑轮上啮合有驱动齿轮,所述驱动齿轮适用于带动所述滑轮旋转,所述驱动齿轮的内圈设置有超越离合器,所述超越离合器与所述驱动单元上的驱动轴键连接。

14.当驱动齿轮的转速低于驱动轴转速时,超越离合器使驱动轴与驱动齿轮结合,驱动单元带动驱动齿轮旋转,从而带动与驱动齿轮啮合的滑轮旋转;当驱动齿轮的转速高于驱动轴转速时,超越离合器使驱动轴与驱动齿轮分离,从而切断动力传递,驱动齿轮脱离驱动轴,实现自由转动;当正常过线不产生卡涩滑轮时,滑轮不会停转,挂板不会摆动倾斜,就不需要对滑轮进行额外的动力输出时,超越离合器可以切断动力输出,并且不阻碍滑轮的正常走线转动。

15.进一步优选,所述平衡桥转动角度小于25

°

。

16.使用限位销控制平衡桥的转动角度,通过计算可以利用限位销的位置控制平衡桥的摆动角度在25

°

以内,摆动角度过大就会使得导线穿入滑轮的接近角大于25

°

,甚至形成单滑轮受力,使得导线受力状况恶化。

17.另一种优选,所述驱动单元包括驱动组件和控制组件,所述驱动组件包括直流电机、减速器和驱动轴,所述控制组件包括滑轮转动传感器、挂板摆动传感器、遥控控制器和电机控制器,所述滑轮转动传感器适用于检测所述滑轮是否转动,所述挂板摆动传感器适用于检测挂板是否产生摆动倾斜,所述遥控控制器适用于远程遥控电机转动,所述电机控制器适用于接收所述滑轮转动传感器、所述挂板摆动传感器和所述遥控控制器的信号并驱动所述驱动组件。

18.进一步优选,所述电机控制器具有动作延时控制,动作持续时间60秒或者可调。

19.滑轮转动传感器可以感知滑轮是否在转动,当感知导滑轮停止转动时,就会传递信号到电机控制器,启动直流电机驱动;挂板摆动传感器能检测挂板是否发生摆动倾斜,当感知摆动时,可以传递信号给电机控制器,启动直流电机驱动,使滑轮主动启动转动,从而使挂板摆正;遥控控制器可以远程遥控直流电机的开关。滑轮的主动转动就会纠正由于卡涩造成的冲击。

20.进一步优选,所述开口三角吊耳的一端设置有开口销,所述开口三角吊耳的另一端设置有铰销,所述左挂板通过所述开口销和所述开口三角吊耳可开合地连接,所述右挂板通过所述铰销和所述开口三角吊耳可转动地连接。

21.另一种优选,所述滑轮上环绕设置有若干个轮槽,所述轮槽适用于通过所述单导线或多分裂导线及其所述牵引钢丝绳。

22.轮槽适用于通过所述多分裂导线,多个滑轮轮槽构成集成式滑轮,加工简单,结构轻巧,动作同步,方便穿越。

23.进一步优选,所述轮槽包括导线轮槽和钢丝绳轮槽,所述钢丝绳轮槽的截面形状为半圆弧槽,所述导线轮槽的截面形状为所述导线及护套两种过线结构相耦合的双r槽。

24.由于导线的线径较细,钢护套较粗,两种过线结构相耦合的双r槽的导线轮槽可以方便固定导线在滑轮中的位置,防止在钢护套破坏导线轮槽的橡胶垫层。

25.进一步优选,所述滑轮为尼龙棒料或其它满足强度要求的材料的棒料直接车制。

26.棒料直接车制整体滑轮可以有效降低结构重量,增大结构的刚性,实现同步动作及驱动,节省加工成本。

27.与现有技术相比,本技术的有益效果在于:

28.(1)滑车的体积和重量相较于现有技术减小了50%以上,滑车的结构更为紧凑,运输起来更为便捷,并且驱动滑车转动需要的转动力和电机都会相应变小,节省能源,节约成本。

29.(2)平衡桥式结构平衡了滑车左右两侧的张力,使得滑车体积减小的同时,不影响导线的过线受力变化,并且使用额外动力驱动滑轮转动,可以在遇到不匀质构件,特别时牵线走板、接续管护套时,能减小或消除冲击,使得走线更为稳定。

附图说明

30.图1是本技术的滑车的一个实施例的示意图,展示了本滑车在传送电线时的状态;

31.图2是本技术的滑车的一个实施例的承载单元的外啮合剖视图,展现了承载单元的各个组件的位置和结构;

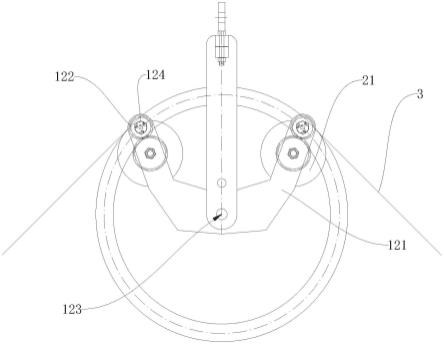

32.图3是本技术的滑车的一个实施例的承载单元的俯视图;

33.图4是本技术的滑车的一个实施例的开口三角吊耳打开时的剖视图,展示了开口三角吊耳打开时的状态;

34.图5是本技术的滑车的一个实施例的开口三角吊耳打开时的俯视图;

35.图6是本技术的滑车的一个实施例的内啮合的剖视图;

36.图7是本技术的滑车的一个实施例的向左摆动至极限位置的俯视图;

37.图8是本技术的滑车的一个实施例的向右摆动至极限位置的俯视图。

38.图中:

39.1、承载单元;

40.11、悬挂组件;111、开口三角吊耳;112、开口销;113、铰销;114、限位销;1151、左挂板;1152、右挂板;116、悬挂腔;

41.12、平衡桥;121、平衡臂;122、驱动齿轮;123、平衡轴孔;124、超越离合器;125、驱动轴;

42.2、过线单元;21、滑轮;211、导线轮槽;212、钢丝绳轮槽;

43.3、导线;

44.4、线路横担。

具体实施方式

45.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

46.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须

具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

47.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

48.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

49.分裂导线广泛应用于高压传输线路,而分裂导线的布线通常使用滑车,但对于多分裂导线,现有技术使用的普通滑车往往会出现运转不稳定,抖动大等问题,进一步研究发现,这些问题主要有两个成因,分别是放线滑车重量重、体格大和非匀质构件通过滑车产生冲击;非匀质构件,特别是对于牵线走板、接续管护套时,对滑车造成的冲击非常大,且由于滑车重量重,这些冲击力导致滑车在空中的冲击动力更大,使过线更加不稳定;但是为了保证走线的过线曲率,必须采用较大的滑轮,而较大的滑轮会带来更重的重量,特别是对于多分裂导线,需要进一步增加滑轮的重量和体积,因此滑车的抖动大、运转不稳定的问题很难克服。

50.介于此,申请人发明了一种平衡桥式动力智能放线滑车,其一种实施例如图1至图8 所示,滑车包括承载单元1和驱动单元,承载单元1适用于承载单导线3或多分裂导线3,承载单元1包括悬挂组件11、平衡桥12和平衡轴13,悬挂组件11连接在导线支架或线路横担 4上,平衡轴13连接在悬挂组件11上,平衡桥12的中部设有平衡轴孔123,平衡轴孔123的位置与过线要求的曲率轮廓线圆心重合,平衡轴13穿过平衡轴孔123,平衡桥12通过平衡轴 13可转动地连接在悬挂组件11上;平衡臂121对称设置在平衡桥12的两端,平衡臂121的转动半径与过线要求的曲率相同,

51.过线单元2设置在平衡臂121上,过线单元2适用于传输单导线3或多分裂导线3;驱动单元适用于驱动过线单元2;悬挂组件11上设置有限位销114,限位销114位于平衡轴 13的上方,限位销114适用于限制平衡桥12的转动角度。

52.悬挂组件11的两侧分别设置左挂板1151和右挂板1152,左挂板1151和右挂板1152 的内壁界定了一悬挂腔116,平衡桥12位于悬挂腔116内,悬挂组件11的上端设置有开口三角吊耳111,开口三角吊耳111可开合地连接在悬挂组件11上,开口三角吊耳111适用于卡入及脱出导线3及牵引钢丝绳。

53.平衡臂121对称地设置在平衡桥12的两端,两个对称的平衡臂121上设置有过线单元 2,多分裂导线3通过过线单元2传输,使用两个小过线单元2代替现有技术使用的一个大滑轮可以有效的降低过线单元2的体积和重量,增加传输的稳定性,平衡轴孔123与过线曲率轮廓线的圆心重合,并且两平衡臂121组成平衡桥12,其转动半径与过线要求的轮廓线的曲率相同,可以保证过线单元2两侧的张力值相同,减少过线时的冲击;悬挂组件11的摆动倾斜是由于过线单元2的过线速度慢,悬挂组件11被导线3带动而向上摆动,当悬挂组件11摆动倾斜时,可以通过驱动单元带动过线单元2旋转,从而使过线速度变快,使悬挂组件11重新回正,并且限位销114可以限制平衡桥12的转动角度,防止平衡桥12转动过多而导致该结构失效。

54.开口三角吊耳111可开合地连接在悬挂组件11上,当开口三角吊耳111打开时,可

以方便导线3和钢丝绳进入或者脱出放线滑车,由左挂板1151和右挂板1152界定的悬挂腔116,平衡桥12位于悬挂腔116内,可以更有效控制平衡桥12的竖直位置,防止其出现左右两平衡臂121不在一个平面的情况。

55.在这个优选的实施例中,滑车也可以配对使用,如图1所示,导线3通过两个滑车,即可达到控制导线3的方向,使过线过程更加平稳。

56.进一步优选,过线单元2上设置有滑轮21,滑轮21可转动地连接在平衡臂121上,滑轮21适用于传输所述单导线3或多分裂导线3。

57.使用2个小滑轮21来代替原有的大滑轮可以有效降低滑车的体积和重量。

58.进一步优选的实施例中,如图2和图3所示,滑轮21上啮合有驱动齿轮122,驱动齿轮122适用于带动滑轮21旋转,驱动齿轮122上的内圈设置有超越离合器124,超越离合器 124与驱动单元上的驱动轴125键连接。

59.其中超越离合器124是现有技术,原理是通过离心力,使超越离合器124两端的结构分离或者结合;滑轮21和驱动齿轮122的啮合方式,可以是外啮合如图2和图3所示,也可以是内啮合如图6所示。

60.当驱动齿轮122的转速低于驱动轴125转速时,超越离合器124使驱动轴125与驱动齿轮122结合,驱动单元带动驱动齿轮122旋转,从而带动与驱动齿轮122啮合的滑轮21旋转;当驱动齿轮122的转速高于驱动轴125转速时,超越离合器124使驱动轴125与驱动齿轮 122分离,从而切断动力传递,驱动齿轮122脱离驱动轴125,实现自由转动;当正常过线不产生卡涩滑轮21时,滑轮21不会停转,挂板不会摆动倾斜,就不需要对滑轮21进行额外的动力输出时,超越离合器124可以切断动力输出,并且不阻碍滑轮的正常走线转动。

61.进一步优选,如图7和图8所示,平衡桥12转动角度小于25

°

。

62.在这个优选的实施例中,限位销114的位置能限制平衡桥12的转动角度a和b的大小均为23

°

。

63.使用限位销114控制平衡桥12的转动角度,通过计算可以利用限位销114的位置控制平衡桥12的摆动角度在25

°

以内,摆动角度过大就会使导线3穿入滑轮21的接近角大于25

°

,甚至形成单滑轮受力,使得导线3的受力状况恶化。

64.另一种优选,驱动单元包括驱动组件和控制组件,驱动组件包括直流电机、减速器和驱动轴125,控制组件包括滑轮转动传感器、挂板摆动传感器、遥控控制器和电机控制器,滑轮转动传感器适用于检测滑轮21是否转动,挂板摆动传感器适用于检测挂板是否产生摆动倾斜,遥控控制器适用于远程遥控电机转动,电机控制器适用于接收滑轮转动传感器、挂板摆动传感器和遥控控制器的信号并驱动驱动组件。

65.滑轮转动传感器可以感知滑轮21是否在转动,当感知导滑轮21停止转动时,就会传递信号到电机控制器,启动直流电机驱动;挂板摆动传感器能检测挂板是否发生摆动倾斜,当感知摆动时,可以传递信号给电机控制器,启动直流电机驱动,使滑轮21转速增加,从而使挂板摆正;遥控控制器可以远程遥控直流电机的开关。

66.进一步优选,电机控制器具有动作延时控制,动作持续时间60秒或者可调。

67.在这个具体的实施例中,设置动作延时60秒,可以使电机持续旋转60秒,增加滑轮 21的转速,从而增加过线速度;滑轮21在过线过程中,不需要持续转动,因此电机也不用持续转动,设置动作延时可以在不需要电机转动的时候,停止电机工作,起到节约成本的效

果。

68.进一步优选,如图2、图4和图5所示,开口三角吊耳111的一端设置有开口销112,开口三角吊耳111的另一端设置有铰销113,左挂板1151通过开口销112和开口三角吊耳111 可开合地连接,右挂板1152通过铰销113和开口三角吊耳111可转动地连接。

69.当需要放入导线3或者钢丝绳时,打开开口销112,开口三角吊耳111即可和左挂板1151分离,由于开口三角吊耳111和右挂板1152通过铰销113可转动地连接,因此可以扭动开口三角吊耳111,从而打开悬挂腔116,使得导线3或者钢丝绳方便放入滑轮21中。

70.另一种优选,如图4所示,滑轮21上环绕设置有若干个轮槽,轮槽适用于通过单导线 3或多分裂导线3及其牵引钢丝绳。

71.多个轮槽方便放入多种不同的导线3或者钢丝绳,防止其在运输过线中意外缠绕,增加工程量。

72.进一步优选,如图4所示,轮槽包括导线轮槽211和钢丝绳轮槽212,钢丝绳轮槽212 的截面形状为半圆弧槽,导线轮槽211的截面形状为导线3及护套两种过线结构相耦合的双r 槽。

73.由于导线3的线径较细,钢护套较粗,两种过线结构相耦合的双r槽的导线轮槽211 可以方便固定导线3在滑轮21中的位置,防止在钢护套破坏导线轮槽211的橡胶垫层。

74.进一步优选,滑轮21为尼龙棒料其它满足强度要求的材料的棒料直接车制。

75.棒料直接车制整体滑轮21可以有效降低结构重量,增大结构的刚性,并且减少驱动滑轮21转动的直流电机输出力,节省使用成本。

76.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1