电机的制作方法

1.本发明涉及电机。

背景技术:

2.通常,在电机中,转子通过转子与定子之间的电磁相互作用而旋转。在这种情况下,连接到转子的轴也旋转以生成旋转驱动力。

3.转子和定子容纳在壳体中。壳体是中空的柱状构件。用于容纳轴承的轴承板可以被设置在壳体的一侧的端部中,并且待连接到外部装置的安装结构可以被设置在壳体的另一侧的端部中。

4.在将熔化的金属注射成型到模具中的压铸工艺中,可以模制包括轴承板和安装结构两者的壳体。然而,通过这种方法制造的壳体具有产生裂纹的问题。

技术实现要素:

5.技术目的

6.因此,实施例旨在解决上述问题,并且旨在提供一种能够防止在壳体中出现裂纹的电机。

7.由本发明实现的目的不限于上述目的,通过以下描述,本领域技术人员将清楚地理解未在以上描述的其它目的。

8.技术方案

9.本发明的一个方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;转子,设置在定子内部;以及轴,联接到转子,其中,壳体包括第一壳体和第二壳体,第一壳体包括具有第一半径的第一侧壁和具有比第一半径小的第二半径的第二侧壁,第二壳体包括与第一侧壁接触的第三侧壁和与第二侧壁接触的第四侧壁,第一侧壁的外表面包括第一联接单元,并且第三侧壁的内表面包括联接到第一联接单元的第二联接单元。

10.本发明的另一方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;以及轴,联接到转子,其中,壳体包括第一壳体和第二壳体,第一壳体包括具有第一半径的第一区域和具有不同于第一半径的第二区域,第二壳体包括与第一区域接触的第三区域和与第二区域接触的第四区域,第一区域和第二区域中的至少任一者包括第一联接单元,第三区域和第四区域中的至少任一者包括联接到第一联接单元的第二联接单元。

11.本发明的又一方面提供了一种电机,其包括:壳体和设置在壳体内部的定子,其中,壳体包括第一壳体和第二壳体,第一壳体包括第一区域和第二区域,第二壳体包括联接到第一区域的第三区域和联接到第二区域的第四区域,第一区域包括第一凹槽,第二区域包括第二凹槽,第二凹槽被设置在沿轴向方向与第一凹槽不同的高度处,第三区域包括与第一凹槽相对应的第一突出部,并且第四区域包括与第二凹槽相对应的第二突出部。

12.本发明的又一方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;转子,设置在定子内部;以及轴,联接到转子,其中,壳体包括第一壳体和第二壳体,第一壳体包括

具有第一半径的第一区域和具有比第一半径小的第二半径的第二区域,第二壳体包括联接到第一区域的第三区域和联接到第二区域的第四区域,并且第二壳体固定到第一壳体。

13.本发明的又一方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;转子,设置在定子内部;以及轴,联接到所述转子,其中,壳体包括第一壳体和第二壳体,第一壳体和第二壳体中的每一个均包括:孔,供轴穿过;第五区域,其中第一壳体和第二壳体沿轴向方向重叠;以及第六区域和第七区域,其中第一壳体和第二壳体沿垂直于轴向方向的方向重叠,并且在第五区域中,第一壳体的一部分和第二壳体的一部分被设置为沿轴向方向重叠。

14.第一侧壁的内表面可以与定子接触,并且第二侧壁的内表面可以与支撑轴的第一轴承的外轮接触。

15.多个第一凹槽可以沿第一壳体的周向方向以预定间隔设置。

16.多个第一凹槽可以被分开并且沿着围绕轴向中心的第一圆周和第二圆周设置。

17.设置在第一圆周上的第一凹槽和设置在第二圆周上的第二凹槽可以被设置为沿周向方向彼此错位,并且设置在第一圆周上的第一凹槽的多个部分和设置在第二圆周上的第二凹槽的多个部分可以被设置为沿轴向方向重叠。

18.设置在第一圆周上的第一凹槽和设置在第二圆周上的第二凹槽被设置为沿周向方向彼此错位,并且设置在第一圆周上的第一凹槽的多个部分和设置在第二圆周上的第二凹槽的多个部分可以被设置为沿周向方向重叠。

19.第一壳体可以包括从第二侧壁朝向轴弯曲的第五侧壁,第二壳体可以包括从第四侧壁朝向轴弯曲的第六侧壁,并且第五侧壁的外表面和第六侧壁的内表面可以彼此接触。

20.第一侧壁的外径可以小于第三侧壁的外径并且大于第四侧壁的外径,并且第二侧壁的外径可以小于第四侧壁的外径。

21.第一壳体可以包括从第一侧壁的内表面突出的第三突出部,并且第三突出部可以被设置为与第一凹槽相对应。

22.第三侧壁的内表面可以与第一侧壁的外表面接触,第四侧壁的内表面可以与第一轴承的外轮的一部分接触,并且第二侧壁的内表面可以与第一轴承的外轮的其余部分接触。

23.第三侧壁的内表面可以与第一侧壁的外表面接触,第四侧壁可以包括与第二壁的外表面接触的第八区域和联接到第一轴承的外表面的第九区域,并且第八区域和第九区域可以被设置为阶梯状。

24.本发明的又一方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;转子,设置在定子内部;以及轴,联接到转子,其中,壳体包括第一壳体和第二壳体,第一壳体包括具有第一半径的第一壁和被设置为沿径向方向从第一壁弯曲的第二壁,第二壳体包括具有比第一半径大的第二半径的第三壁和被设置为沿所述径向方向从第三壁弯曲的第四壁,并且第一壁与第三壁接触。

25.本发明的又一方面提供了一种电机,其包括:壳体;定子,设置在壳体内部;转子,设置在定子内部;以及轴,联接到转子,其中,壳体包括第一壳体和第二壳体,第一壳体和第二壳体中的每一个包括供轴穿过的孔,第一壳体包括第一接触表面,第二壳体包括与第一接触表面接触的第二接触表面,并且在第一接触表面与第二接触表面之间设置有被熔化后

凝固的多个第一区域。

26.在第二壁或第四壁上可以设置多个焊接部件。

27.第一壁和第二壁可以通过第一弯曲表面连接,第三壁和第四壁可以通过第二弯曲表面连接,并且第一弯曲表面的曲率半径可以小于第二弯曲表面的曲率半径。

28.第一壁和第二壁可以通过第一弯曲表面连接,第三壁和第四壁可以通过第二弯曲表面连接,并且在第一弯曲表面与第二弯曲表面之间可以设置有空间。

29.电机可以包括支撑轴的第一轴承,并且第一壁可以与轴承接触。

30.第二壳体可以包括被设置为从第三壁沿径向方向弯曲的第六壁,并且第六壁可以与第五壁接触。

31.在第三壁的外表面上可以设置环形的第一凹槽。

32.第一壳体可以包括沿轴向方向从第二壁弯曲的第七壁,第四壁可以包括沿径向方向从第四壁的边缘延伸的第一延伸部和沿轴向方向从第一延伸部延伸的第二延伸部,第一延伸部和第二延伸部可以被设置为沿轴向方向不与第一壳体重叠,第一延伸部可以被设置为沿垂直于所述轴向方向的方向与第一壁重叠,并且第二延伸部可以被设置为沿垂直于所述轴向方向的方向与第七壁重叠。

33.电机可以包括第二区域,其中,第一接触表面和第二接触表面沿轴向方向重叠,并且第一区域可以被设置在第二区域中。

34.本发明的又一方面提供了一种电机,其包括:轴;转子,联接到轴;定子,被设置为与转子相对应;以及壳体,被构造为容纳定子,其中,壳体包括第一壳体、联接到第一壳体的第二壳体、以及联接到第二壳体的第三壳体,第一壳体和第三壳体被设置为沿径向方向重叠,第二壳体和第三壳体被设置为沿轴向方向重叠,并且设置在第一壳体和第二壳体的边界上的第一凸肋(bead,凸圈)和设置在第二壳体和第三壳体的边界上的第二凸肋被连续地设置。

35.本发明的又一方面提供了一种电机,其包括:轴;转子,联接到轴;定子,被设置为与转子相对应;以及壳体,被构造为容纳定子,其中,壳体包括第一壳体、第二壳体和第三壳体,第一壳体包括具有第一半径的第一侧壁、具有比第一半径小的第二半径的第二侧壁和设置在第一侧壁与第二侧壁之间的第一基座,第二壳体包括与第一侧壁接触的第三侧壁和连接到第三侧壁并与第一基座接触的第二基座,并且第三壳体包括与第一侧壁的外表面接触的第四侧壁和与第二基座的一部分接触的第三基座。

36.第三凸肋可以被设置在第三壳体和第一壳体的外表面的边界上。

37.第一凸肋可以沿周向方向设置,并且第二凸肋可以沿轴向方向设置。

38.第二壳体可以包括与第一壳体重叠的第一部分和从第一部分延伸并且与第一壳体不重叠的第二部分,并且第二部分可以被设置为与第三壳体重叠。

39.第二部分的横截面形状可以对应于第三壳体的横截面形状。

40.多个第二壳体中的至少任一者可以包括第一孔,并且第三壳体可以包括与第一孔相对应的第二孔。

41.电机还可以包括设置在第一基座与第二基座之间的环形密封构件,并且该密封构件的半径可以小于第一侧壁的半径。

42.第二壳体可以包括设置在内表面中的第一凹槽,并且密封构件可以被设置在第一

凹槽中。

43.在第一壳体的拐角的外表面、第二壳体的内表面与第三壳体的内表面之间可以形成有空间。

44.本发明的又一方面提供了一种电机,其包括:轴;转子,联接到轴;定子,被设置为与转子相对应;以及壳体,被构造为容纳定子,其中,壳体包括第一壳体和第二壳体,第一壳体包括具有第一直径的第一侧壁、具有比第一半径小的第二半径的第二侧壁、以及设置在第一侧壁与第二侧壁之间的第一基座,第二壳体包括与第一侧壁接触的第三侧壁、与第二侧壁接触的第四侧壁、和被设置在第三侧壁与第四侧壁之间的第二基座,第一基座包括孔,第二基座包括与所述孔相对应的突出部,所述突出部的一部分与第一基座的内表面接触,并且密封构件被设置在第一基座与第二基座之间。

45.本发明的又一方面提供了一种电机,其包括:轴;转子,联接到轴;定子,被设置为与转子相对应;以及壳体,被构造为容纳定子,其中,壳体包括第一壳体和第二壳体,第一壳体包括具有第一半径的第一侧壁、具有比第一半径小的第二半径的第二侧壁、以及设置在第一侧壁与第二侧壁之间的第一基座,第二壳体包括与第一侧壁接触的第三侧壁、与第二侧壁接触的第四侧壁、以及设置在第三侧壁与第四侧壁之间的第二基座,第二基座包括与第一基座的外表面接触的第一区域、与第一基座的内表面接触的第二区域、以及穿过第一基座并且连接第一区域和第二区域的第三区域,并且密封构件被设置在第一基座与第二基座之间。

46.所述密封构件可以包括沿着孔的圆周设置的第一密封构件和沿着第二侧壁的圆周设置的第二密封构件。

47.第二密封构件可以沿径向方向设置在第一密封构件外部。

48.第一密封构件可以被设置在第一基座的外表面与第二基座之间。

49.第一密封构件可以被设置在第一基座的内表面与第二基座之间。

50.密封构件可以包括第三密封构件和半径小于第三密封构件的半径的第四密封构件,并且沿径向方向在第三密封构件与第四密封构件之间可以设置突出部。

51.第二基座可以包括在其中设置密封构件的凹槽,该凹槽可以包括第一凹槽和第二凹槽,第一凹槽可以被设置为与孔的圆周相对应,并且第二凹槽可以被设置为与第二侧壁的圆周相对应。

52.凹槽可以包括第三凹槽和半径小于第三凹槽的半径的第四凹槽,并且沿径向方向在第三凹槽与第四凹槽之间可以设置突出部。

53.第一凹槽可以被设置在第一基座的内表面中,与第二基座接触。

54.有益效果

55.根据实施例,通过使制造壳体一侧的端部和另一侧的端部的方法与制造壳体的用于容纳转子和定子的缸体(cylinder)的方法区分,提供了防止在壳体中出现裂纹的有益效果。

56.根据实施例,通过使制造壳体一侧的端部和另一侧的端部的方法与制造壳体的用于容纳转子和定子的缸体的方法区分,提供了减少制造工艺的有益效果。

57.根据实施例,提供了防止水或异物通过第一壳体与第二壳体之间的间隙引入的有益效果。

58.根据实施例,具有通过提供与第二壳体分离的第三壳体并且在压铸工艺中在第二壳体中形成供密封构件插入的凹槽,而不进行后处理,从而减少制造过程的优点。

附图说明

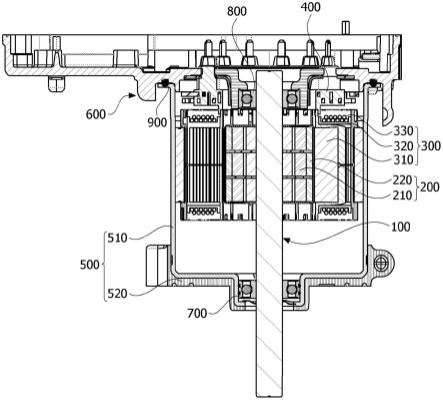

59.图1是示出根据一实施例的电机的侧剖视图。

60.图2是图1所示的电机的分解图。

61.图3是示出第一壳体的立体图。

62.图4是示出图3中所示的沿着图3的线a-a的第一壳体的侧剖视图。

63.图5是示出第一凹槽的另一布置的视图。

64.图6是示出第一凹槽的另一布置的视图。

65.图7是示出第一凹槽的又一布置的视图

66.图8是示出第二壳体的视图。

67.图9是示出沿着图8的线b-b的第二壳体的侧剖视图。

68.图10是示出第二壳体的外表面的视图。

69.图11是示出第一壳体和第二壳体的联接状态的剖视图。

70.图12是示出第一壳体和第二壳体的另一联接状态的视图。

71.图13是示出第一壳体的尺寸和第二壳体的尺寸的比较的剖视图。

72.图14是示出了另一个第一壳体的视图。

73.图15是示出了沿图14的线c-c的第一壳体的截面图。

74.图16是示出了另一个第二壳体的视图。

75.图17是示出另一个第一壳体的视图。

76.图18是示出另一个第二壳体的视图。

77.图19是示出图17所示的第一壳体和图18所示的第二壳体的侧视图。

78.图20是示出根据一实施例的电机的侧剖视图

79.图21是图20所示的电机的分解图。

80.图22是示出第一壳体的立体图。

81.图23是示出沿着图22的线a-a的第一壳体的侧剖视图。

82.图24是示出第二壳体的视图。

83.图25是示出沿着图24的线b-b的第二壳体的侧剖视图。

84.图26是示出第二壳体的外表面的视图。

85.图27是示出第二壳体的俯视平面图。

86.图28是示出第一壳体和第二壳体的联接状态的剖视图。

87.图29是示出第一壳体的第一弯曲表面和第二壳体的第二弯曲表面的视图。

88.图30是示出根据一实施例的电机的侧剖视图。

89.图31是示出图30所示的电机的分解图。

90.图32是示出第一壳体的立体图。

91.图33是示出沿着图32所示的图32的线a-a的第一壳体的侧剖视图。

92.图34是示出第二壳体的视图。

93.图35是示出沿着图35的线b-b的第二壳体的侧剖视图。

94.图36是示出图34所示的第二壳体的外表面的视图。

95.图37是示出第三壳体和第二壳体的视图。

96.图38是示出第一壳体和第二壳体的联接状态的剖视图。

97.图39是示出壳体的第一凸肋、第二凸肋和第三凸肋的立体图。

98.图40是示出根据一实施例的电机的侧剖视图。

99.图41是图1所示的电机的分解图。

100.图42是示出第一壳体的立体图。

101.图43是示出图42所示的第一壳体的平面图。

102.图44是示出沿着图42所示的图42的线a-a的第一壳体的侧剖视图。

103.图45是示出第二壳体的视图。

104.图46是示出沿着图45的线b-b的第二壳体的侧剖视图。

105.图47是示出密封构件和第二壳体的其中设置有密封构件的凹槽的视图。

106.图48是示出第二壳体的外表面的视图。

107.图49是示出第一壳体和第二壳体的联接状态的剖视图。

108.图50是示出突出部的嵌缝工艺的视图。

109.图51是示出第三密封构件、第四密封构件和第二壳体的视图。

110.图52是示出根据变型后的实施例的第一凹槽的位置和与第一凹槽相对应的第一密封构件的位置的侧剖视图。

具体实施方式

111.平行于轴的纵向方向(竖直方向)的方向将被称为轴向方向,垂直于所述轴向方向的方向将被称为相对于轴的径向方向,并且在径向方向上沿着具有半径的圆的圆周的方向将被称为相对于轴的周向方向。

112.图1是示出根据一实施例的电机的侧剖视图。

113.参照图1,根据实施例的电机可以包括轴100、转子200、定子300、母线(汇流排,busbar)400、壳体500和轴承板600。在下文中,术语“向内”是指从壳体500朝向位于电机的中心处的轴100的方向,术语“向外”是指从轴100朝向与“向内”相反的壳体500的方向。此外,在下文中,基于轴向中心定义周向方向或径向方向。此外,壳体500的高度方向可以是平行于轴向方向的方向。

114.轴100可以联接到转子200。当供应电流在转子200与定子300之间发生电磁相互作用时,转子200旋转,并且轴100与转子200一起旋转。轴100可以连接到车辆转向系统,并且动力可以通过轴100传输到车辆转向系统。

115.转子200通过与定子300的电的相互作用而旋转。转子200可以被设置为与定子300相对应,并且设置在定子300内部。转子200可以包括转子芯210和磁体220。

116.定子300被设置在转子200外部。定子300可以包括定子芯310、绝缘体320和线圈330。绝缘体320位于定子芯310上。线圈330安装在绝缘体320上。线圈330和转子200的磁体引起电的相互作用。

117.母线400可以被设置在定子300的一侧并且连接到线圈330。

118.壳体500可以被设置在定子300外部。壳体500可以是柱状构件。

119.轴承板600覆盖壳体500的一个敞开侧。轴承板600容纳第二轴承700。

120.第一轴承700可旋转地支撑轴100的一个侧端。

121.第二轴承800可旋转地支撑轴的另一侧端。

122.图2是图1所示的电机的分解图。

123.参照图1和图2,壳体500可以被分成第一壳体510和第二壳体520。第一壳体510容纳转子200和定子300。第一壳体510可以是一侧和另一侧敞开的柱状构件。此外,第一轴承700可以被容纳在第一壳体510中。

124.第二壳体520是待安装在外部装置上的壳体。第二壳体520可以联接到第一壳体510的另一侧的端部。

125.在这种情况下,第一壳体510的形成方法和第二壳体520的形成方法不同。第一壳体510可以通过压制工艺(press process)形成。第二壳体520可以通过压铸工艺(die casting process)形成。

126.轴承板600可以被设置在第一壳体510的一侧的端部上。轴承板600可以通过压铸工艺形成,从而包括第二轴承800。

127.作为柱状构件并具有简单结构的第一壳体510可以通过压制工艺形成,以从根本上防止在压铸过程中可能出现的裂纹,而具有相对复杂结构的第二壳体520和轴承板600可以通过压铸工艺形成,以确保制造的方便。

128.同时,第一壳体510和轴承板600可以通过紧固构件紧固,并且密封构件900可以被设置在第一壳体510与轴承板600之间。密封构件900可以是环形构件。

129.图3是示出第一壳体510的立体图,图4是示出沿着图3中所示的图3的线a-a的第一壳体510的侧剖视图。

130.参照图3和图4,第一壳体510可以包括多个第一凹槽511。第一凹槽511被设置在第一壳体510的外周向表面中。所述多个第一凹槽511可以以预定间隔沿第一壳体510的周向方向设置。第一凹槽511可以通过在第一壳体510的外周向表面上执行冲压工艺而形成。第一凹槽511用于与第二壳体520联接。特别地,第一凹槽511与第一突出部521(参见图5)接合以固定第二壳体520,使得第二壳体520沿壳体500的高度方向不与第一壳体510分离。

131.尽管每个第一凹槽511被示出为四边形,但是本发明不限于此,并且第一凹槽511可以形成为各种形状中的一种,诸如圆形、角形、椭圆形。

132.第一壳体510可以包括第一基座513、第一侧壁514、第二侧壁515和第五侧壁516。第一侧壁514被设置为从第一基座513朝向一侧突出,并且第二侧壁515被设置为从第一基座513朝向另一侧突出。第一侧壁514的内表面可以与定子300接触。

133.第一侧壁514可以具有围绕第一壳体510的轴向中心c的第一半径r1,并且第二侧壁515可以具有第二半径r2。第二半径r2小于第一半径r1。

134.第一侧壁514可以包括在外表面中的第一联接单元。第一联接单元可以是设置在第一侧壁514的外表面中的第一凹槽511。第一凹槽511可以被设置在第一侧壁514的与第一基座513相邻的边缘中。

135.第二侧壁515的内表面可以与第一轴承700的外轮接触。第二侧壁515用于容纳第一轴承700。

136.第五侧壁516被设置为从第二侧壁515向内弯曲。

137.第一壳体510的形状可以通过压制工艺来实现。

138.同时,第一壳体510可以包括凸缘517。凸缘517用于与轴承板600联接。凸缘517可以被设置为从第一侧壁514的一个侧端向外弯曲。密封构件900(参见图1)被设置为与凸缘517接触。

139.在第一壳体510和第二壳体520彼此接触的区域中,第一壳体510可以包括第一区域s1和第二区域s2。第一区域s1具有围绕轴向中心c的第一半径r1。第二区域s2具有与围绕轴向中心c的第一半径r1不同的第二半径r2。第二半径r2可以小于第一半径r1。

140.图5是示出第一凹槽511的另一布置的视图。

141.如图3所示,尽管多个第一凹槽511可以被设置在第一壳体510的相同圆周上,如图5所示,但是多个第一凹槽511也可以被设置在不同的圆周上。例如,多个第一凹槽511可以被分开并设置在第一圆周o1和第二圆周o2上。此外,设置在第一圆周o1上的第一凹槽511和设置在第二圆周o2上的第一凹槽511可以被设置为沿平行于轴向方向的方向不重叠,以彼此错开。

142.图6是示出第一凹槽的另一布置的视图。

143.参照图6,多个第一凹槽511可以被划分并设置在第一圆周o1和第二圆周o2上以沿周向方向彼此错位,第一凹槽511的设置在第一圆周o1上的部分和第一凹槽511的设置在第二圆周o2上的部分可以被设置以沿周向方向形成重叠区域p1。

144.图7是示出第一凹槽511的又一布置的视图。

145.参照图7,多个第一凹槽511可以被划分并设置在第一圆周o1和第二圆周o2上以沿周向方向彼此错位,第一凹槽511的设置在第一圆周o1上的部分和第一凹槽511的设置在第二圆周o2上的部分可以被设置为沿平行于轴向方向的方向形成重叠区域o2。

146.图8是示出第二壳体520的视图,图9是示出沿着图8的线b-b的第二壳体520的侧剖视图。

147.参照图8和图9,第二壳体520可以包括多个第一突出部521。第一突出部521被设置在第二壳体520的内周向表面上。多个第一突出部521可以沿第二壳体520的周向方向以预定间隔设置。第一突出部521可以在压铸第二壳体520的工艺中形成。因此,第一突出部521的数量、位置和形状可以与设置在第一壳体510中的第一凹槽511相对应。

148.第二壳体520可以包括第二基座523、第三侧壁524、第四侧壁525和第六侧壁526。第三侧壁524被设置为从第二基座523朝向一侧突出。第四侧壁525被设置为从第二基座523朝向另一侧突出。联接部件527可以被设置为从第三侧壁524的外周向表面突出。联接部件527被紧固到外部装置。

149.第二壳体520可以包括第三区域s3和第四区域s4。第三区域s3与第一区域s1接触。第四区域s4与第二区域s2接触。

150.图10是示出第二壳体520的外表面的视图。

151.参照图9和图10,第二壳体520的外表面可以包括第三凹槽528、第四凹槽529和第五凹槽501。

152.第三凹槽528可以是沿着第四侧壁525的圆周设置的环形凹槽。第三凹槽528可以凹入地形成在第二壳体520的外表面中,并且可以容纳密封油或o形环。第二壳体520的外表面是外部安装部件所联接的区域。通过外部安装部件与壳体520的外表面之间的间隙引入

的异物或水可被容纳在第三凹槽528中的密封油或o形环阻挡。

153.第四凹槽529可以是沿着第四侧壁525的圆周设置的环型凹槽。外部安装部件的突出部分可以安置于第四凹槽529中。

154.用于通风的膜可以被设置在第五凹槽501中。

155.图11是示出第一壳体510和第二壳体520的联接状态的剖视图。

156.参照图11,第二壳体520通过压铸工艺形成以覆盖第一壳体510的一侧的端部。第二壳体520的内表面与第一壳体510的外表面的一部分接触。

157.第五区域s5是在其中第一壳体510和第二壳体520沿轴向方向重叠的区域。第六区域s6和第七区域s7二者均是第一壳体510和第二壳体520沿垂直于轴向方向重叠的区域。

158.在第五区域s5中,通过压铸工艺,第一壳体510的一部分和第二壳体520的一部分可以被设置为沿壳体500的高度方向重叠。例如。在形成第二壳体520的工艺中,第一壳体510和第二壳体520被联接,第一突出部521被同时设置在第一凹槽511中,因此第一壳体510和第二壳体520的联接力可以沿轴向方向显著增加。

159.第一壳体510的第一侧壁514的外表面与第二壳体520的第三壁524的内表面接触。第一壳体510的第一基座513的外表面与第二壳体520的第二基座523的内表面接触。此外,第一壳体510的第二侧壁515的外表面与第二壳体520的第四侧壁525的内表面接触。第五侧壁516的外表面与第六侧壁526的内表面接触。

160.图12是示出第一壳体510和第二壳体520的另一联接状态的视图。

161.参照图12,在形成第二壳体520的过程中,除了第一突出部521和第一凹槽511之外,还可以设置第二突出部522和第二凹槽512。第二突出部522和第二凹槽512进一步增加了第一壳体510和第二壳体520沿壳体500的高度方向的联接力。

162.第二突出部522可以被设置在第二壳体520的第四侧壁525的内表面上。第二凹槽512可以被设置在第一壳体510的第二侧壁515的外表面中。第二突出部522和第二凹槽512可以分别设置为多个第二突出部522和多个第二凹槽512,或者分别设置为一个具有环形形状的构件。

163.图13是示出第一壳体510的尺寸和第二壳体520的尺寸的比较的剖视图。

164.参照图13,第一侧壁514的外径d1应该至少小于第三壁524的外径d3。此外,第一侧壁514的外径d1大于第四侧壁525的外径d4。第二侧壁515的外径d2小于第四侧壁525的外径d4。

165.图14是示出了另一个第一壳体510的视图,图15是示出了沿图14的线c-c的第一壳体的截面图,图16是示出了另一个第二壳体的视图。

166.参照图14至图16,第一壳体510可以包括第三突出部518。第三突出部518可以被设置为从第一壳体510的内表面突出。第三突出部518的位置对应于第一凹槽511的位置。第三突出部518可以通过用于形成第一凹槽511的冲压工艺(punching process)形成。第一凹槽511和第三突出部518中的每一个可以具有圆形形状。参照图12,第二壳体520可以包括圆形的第一突出部521。第一突出部521被设置在图10所示的第一凹槽511中。

167.图17是示出另一个第一壳体510的视图,图18是示出另一个第二壳体520的视图,图19是示出图17所示的第一壳体510和图18所示的第二壳体520的侧视图。

168.参照图17至图19,在第一壳体510中,第二侧壁515的内表面可以形成为覆盖第一

轴承700的外周向表面的一部分。此外,在第二壳体520中,第四侧壁525的内表面可以被设置为阶梯状。也就是说,第四侧壁525可以包括与第二侧壁515的外表面接触的第八区域s8和与第一轴承700的外表面接触的第九区域s9,并且第八区域s8和第九区域s9可以设置为阶梯状。

169.第三侧壁524的内表面与第一侧壁514的外表面接触。第四侧壁525的内表面也与第一轴承700的外轮的一部分接触,并且第二侧壁515的内表面与第一轴承700的外轮的其余部分接触。因此,第一轴承700与第一壳体510和第二壳体520固定在一起。

170.图20是示出根据一实施例的电机的侧剖视图。

171.参照图20,根据实施例的电机可以包括轴1100、转子1200、定子1300、母线1400、壳体1500和轴承板1600。在下文中,术语“向内”是指从壳体1500朝向位于电机中心处的轴1100的方向,术语“向外”是指从轴1100朝向与“向内”相反的壳体1500的方向。此外,基于轴向中心来定义周向方向或径向方向。此外,壳体1500的高度方向可以是平行于轴向方向的方向。

172.轴1100可以联接到转子1200。当供应电流在转子1200与定子1300之间发生电磁相互作用时,转子1200旋转,并且轴1100与转子1200一起旋转。轴1100可以连接到车辆转向系统,并且动力可以通过轴1100传输到车辆转向系统。

173.转子1200通过与定子1300的电的相互作用而旋转。转子1200可以被设置为与定子1300相对应并被设置在定子300内部。转子1200可以包括转子芯1210和磁体1220。

174.定子1300被设置在转子1200外部。定子1300可以包括定子芯1310、绝缘体1320、和线圈1330。绝缘体1320安置于定子芯1310上。线圈1330安装在绝缘体1320上。线圈1330和转子1200的磁体引起电的相互作用。

175.母线1400可以被设置在定子1300的一侧并连接到线圈1330。

176.壳体1500可以被设置在定子1300外部。壳体1500可以是柱状构件。

177.轴承板1600覆盖壳体1500的一个敞开侧。轴承板1600容纳第二轴承800。

178.第一轴承700可旋转地支撑轴1100的一个侧端。

179.第二轴承800可旋转地支撑轴的另一侧端。

180.图21是图20所示的电机的分解图。

181.参照图20和图21,壳体1500可以被分成第一壳体510和第二壳体1520。第一壳体1510容纳转子1200和定子1300。第一壳体1510可以是一侧和另一侧敞开的柱状构件。此外,第一轴承1700可以容纳在第一壳体1510中。

182.第二壳体1520是安装在外部装置上的壳体。第二壳体1520可以联接到第一壳体1510的另一侧的端部。

183.在这种情况下,第一壳体1510的形成方法和第二壳体1520的形成方法不同。第一壳体1510可以通过压制工艺形成。第二壳体1520可以通过压铸工艺形成。

184.轴承板1600可以被设置在第一壳体1510的一侧的端部上。轴承板1600可以通过压铸工艺形成,从而包括第二轴承1800。

185.作为柱状构件并具有简单结构的第一壳体1510可以通过压制工艺形成,以从根本上防止在压铸过程中可能出现的裂纹,而具有相对复杂结构的第二壳体520和轴承板600可以通过锻造工艺和压铸工艺分别形成,以确保制造的方便。

186.同时,第一壳体1510和轴承板1600可以通过紧固构件紧固,并且密封构件1100可以被设置在第一壳体1510与轴承板1600之间。密封构件1100可以是环形构件。

187.图22是示出第一壳体1510的立体图,并且图4是示出沿着图22的线a-a的第一壳体1510的侧剖视图。

188.参照图22和图4,第一壳体1510可以包括第一壁1511、第二壁1512、第五壁1513、第七壁1514和凸缘1515。第一壁1511、第二壁1512、第五壁1513、第七壁1514和凸缘1515可以根据形状和功能特性仅仅被划分和描述,并且通过压制工艺形成为一个连接的构件。

189.第一壁1511可以是柱状构件,其具有围绕壳体1500的中心c的第一半径r11。第一轴承1700容纳在第一壁1511内部。

190.第二壁1512可以是从第一壁1511的一端沿所述径向弯曲的环形构件。第二壁1512可以被设置为沿与轴向方向垂直的方向从第一壁1511的一端向外弯曲。第二壁1512形成第一壳体1510的底表面。

191.第五壁1513可以是从第一壁1511的另一端沿径向方向弯曲的环形构件。第五壁1513可以被设置为从第一壁1511的另一端竖直地向内弯曲。第五壁1513的内表面形成供轴穿过的第一孔h11。

192.第七壁1514是从第二壁1512的一端沿轴向方向弯曲的柱状构件。定子1300容纳在第五壁1513内部。第五壁1513的内表面可以与定子芯1310接触。

193.凸缘1515用于与轴承板1600联接。凸缘1515可以被设置为从第七壁1514的一个侧端向外弯曲。密封构件1900(参见图1)被设置为与凸缘1515接触。

194.图24是示出第二壳体1520的视图,图25是示出沿着图24的线b-b的第二壳体1520的侧剖视图。

195.参照图24和图6,第二壳体1520可以包括第三壁1521、第四壁1522、第六壁1523、第一延伸部1524和第二延伸部1525。第三壁1521、第四壁1522、第六壁1523、第一延伸部1524和第二延伸部1525可以根据形状和功能特性仅仅被划分和描述,并且通过压制工艺形成为一个连接的构件。

196.第三壁1521可以是具有围绕壳体1500的中心c的第二半径r22的柱状构件。第一壳体1510的第一壁1511定位在第三壁1521内部。第三壁1521和第一壁1511可以被设置为沿径向方向重叠。

197.第四壁1522可以是从第三壁1521的一端沿径向方向弯曲的环形构件。第四壁1522可以被设置为沿垂直于轴向方向的方向从第三壁1521的一端向外弯曲。

198.第六壁1523可以是从第三壁1521的另一端沿径向方向弯曲的环形构件。第六壁1523可以被设置为从第三壁1521的另一端向内竖直地弯曲。第六壁1523的内表面形成供轴1100穿过的第二孔h22。

199.第一延伸部1524从第四壁1522的边缘沿径向方向延伸。

200.第二延伸部1525沿轴向方向从第一延伸部1524延伸。

201.第一延伸部1524和第二延伸部1525用于与外部装置联接。第一延伸部1524和第二延伸部1525可以被设置为多个第一延伸部1524和多个第二延伸部1525。多个第一延伸部1524和多个第二延伸部1525可以沿第二壳体1520的周向方向以多个间隔设置。

202.图26是示出第二壳体1520的外表面的视图。

203.参照图6和图7,第二壳体1520的外表面可以包括第一凹槽1526、第二凹槽1527和第三凹槽1501。

204.第一凹槽1526可以是沿着第四壁1522的圆周设置的环形凹槽。第一凹槽1526可以凹入地形成在第二壳体1520的外表面中,并且可以容纳油或o形环。第二壳体1520的外表面是供外部装置与其联接的区域。通过外部装置与壳体1520的外表面之间的间隙引入的异物或水可以被容纳在第一凹槽1526中的密封油或o形环阻挡。

205.第二凹槽1527可以是沿着第四壁1522的圆周设置的环型凹槽。外部安装部件的突出部分可以安置于第二凹槽1527中。

206.用于通风的膜可以被设置在第三凹槽1501中。

207.图27是从上示出第二壳体1520的平面图。

208.参照图8,在第二壳体1520上可以设置多个焊接部件sp。焊接部件sp可以是通过点焊形成的缩进或变色区域。所述多个焊接部件sp可以定位第四壁1522上。所述多个焊接部件sp可以沿第二壳体1520的周向方向以多个间隔设置。焊接部件sp可以定位在第一凹槽1526内部。与第二壳体1520的焊接部件sp相对应的缩进或变色区域也可以被设置在第一壳体1510上。

209.图28是示出第一壳体1510和第二壳体1520的联接状态的剖视图。

210.参照图9,第一壳体1510和第二壳体1520可以通过焊接工艺联接。第一壳体1510的第二壁1512与第二壳体1520的第四壁1522接触。第二壁1512可以包括第一接触表面cs1。第四壁1522可以包括第二接触表面cs2。在第一接触表面cs1和第二接触表面cs2彼此接触的状态下,执行点焊工艺。因此,在第一接触表面cs1与第二接触表面cs2之间可以设置其中形成有熔化后凝固的块状物(nugget)的多个第一区域s11。

211.第一区域s11与焊接部件sp的多个位置相对应。第一区域s11可以沿壳体1500的周向方向设置。

212.壳体1500可以包括第二区域s2,其中第一接触表面cs1和第二接触表面cs2被设置为沿轴向方向重叠。所述多个第一区域s11可以被设置在第二区域s2中。

213.同时,第一延伸部1524可以被设置为在垂直于轴向方向的方向与第一壳体1510的第一壁1511重叠。第二延伸部1525可以被设置为沿垂直于轴向方向的方向与第一壳体1510的第七壁1514重叠。第一壁1511的内表面可以与第一轴承1700的外轮接触。

214.图29是示出第一壳体1510的第一弯曲表面sc1和第二壳体1520的第二弯曲表面sc2的视图。

215.参照图29,第一弯曲表面sc1可以被设置在第一壁1511与第二壁1512之间。第二弯曲表面sc2可以被设置在第二壁1512与第二壁1512之间。第一弯曲表面sc1的曲率半径r23可以小于第二弯曲表面sc2的曲率半径r24。空间g1可以形成在第一弯曲表面sc1与第二弯曲表面sc2之间。

216.第一壳体1510的第一壁1511和第二壳体1520的第三壁1521可以彼此接触。然而,本发明不限于此,并且在第一壁1511与第三壁1521之间可以存在间隙。

217.图30是示出根据一实施例的电机的侧剖视图。

218.参照图30,根据实施例的电机可以包括轴2100、转子2200、定子2300、母线2400、壳体2500和轴承板2600。

219.在下文中,术语“向内”是指从壳体2500朝向位于电机中心的轴2100的方向,术语“向外”是指从轴2100朝向与“向内”相反的壳体2500的方向。此外,在下文中,基于轴向中心定义周向方向或径向方向。

220.轴2100可以联接到转子2200。当供应电流在转子2200与定子2300之间发生电磁相互作用时,转子2200旋转,并且轴2100与转子2200一起旋转。轴2100可以连接到车辆转向系统,并且动力可以通过轴2100传输到车辆转向系统。

221.转子2200通过与定子2300的电的相互作用而旋转。转子2200可以被设置为对应于定子2300并且被设置在定子300内部。转子2200可以包括转子芯2210和磁体2220。

222.定子2300被设置在转子2200外部。定子2300可以包括定子芯2310、绝缘体2320和线圈2330。绝缘体2320位于定子芯2310上。线圈330安装在绝缘体2320上。线圈2330和转子2200的磁体引起电的相互作用。

223.母线2400可以被设置在定子2300的一侧并连接到线圈2330。

224.壳体2500可以被设置在定子2300外部。壳体2500可以是柱状构件。

225.轴承板2600覆盖壳体2500的一个敞开侧。轴承板2600容纳第二轴承2700。

226.第一轴承2700可旋转地支撑轴2100的一个侧端。

227.第二轴承2800可旋转地支撑轴2100的另一侧端。

228.图31是示出图30所示的电机的分解图。

229.参照图30和图31,壳体2500可以分成第一壳体2510、第二壳体2520和第三壳体2530。第一壳体2510容纳转子2200和定子2300。第一壳体2510可以是一侧和另一侧敞开的柱状构件。此外,第一轴承2700可以容纳在第一壳体2510中。

230.第二壳体2520是被安装在外部装置上的壳体。第二壳体2520可以联接到第一壳体2510的另一侧的端部。

231.第三壳体2530是与第二壳体2520一起安装到外部装置的壳体。第三壳体2530可以联接到第二壳体2520。第三壳体2530可以被提供为多个第三壳体2530。

232.在这种情况下,形成第一壳体2510的方法、形成第二壳体2520的方法和形成第三壳体2530的方法不同。第一壳体2510可以通过压制工艺形成。第二壳体2520可以通过压铸工艺形成。此外,第三壳体2530可以通过锻造工艺(forging process)形成。

233.轴承板2600可以被设置在第一壳体2510的一侧的端部上。轴承板2600可以通过压铸工艺形成,从而包括第二轴承2800。

234.作为柱状构件并具有简单结构的第一壳体2510可以通过压制工艺形成,以从根本上防止在压铸过程中可能出现的裂纹,并且具有相对复杂结构的第二壳体2520和轴承板2600可以通过压铸工艺形成,以确保制造的方便。

235.同时,第一壳体2510和轴承板2600可以通过紧固构件紧固,并且密封构件2900可以被设置在第一壳体2510与轴承板2600之间。密封构件2900可以是环形构件。

236.同时,另一密封构件2100可以被设置在第一壳体2510与第二壳体2520之间。相应的密封构件2100防止异物或水通过第一壳体2510与第二壳体2520之间的间隙被引入。

237.图32是示出第一壳体2510的立体图,图33是示出沿着图32所示的图32的线a-a的第一壳体2510的侧剖视图。

238.参照图32和图33,第一壳体2510可以包括第一基座2513、第一侧壁2514、第二侧壁

2515和第五侧壁2516。第一侧壁2514被设置为从基座2513朝向一侧突出,并且第二侧壁2515被设置为从第一基座2513朝向另一侧突出。第一侧壁2514的内表面可以与定子2300接触。

239.第一侧壁2514可以具有围绕第一壳体2510的中心c的第一半径r12,并且第二侧壁2515可以具有第二半径r22。第二半径r22可以小于第一半径r12。

240.第二侧壁2515的内表面可以与第一轴承2700的外轮接触。第二侧壁2515用于容纳第一轴承2700。

241.第五侧壁2516被设置为从第二侧壁2515向内弯曲。

242.第一壳体2510的形状可以通过压制工艺来实现。

243.同时,第一壳体2510可以包括凸缘2517。凸缘2517用于与轴承板2600联接。凸缘2517可以被设置为从第一侧壁2514的一个侧端向外弯曲。密封构件2900(参见图1)被设置为与凸缘2517接触。

244.图34是示出第二壳体2520的视图,并且图35是示出沿着图35的线b-b的第二壳体2520的侧剖视图。

245.参照图34和图35,第二壳体2520可以包括第二基座2523、第三侧壁2525和第六侧壁2526。

246.第三侧壁2525被设置为从第二基座2523朝一侧突出。第四侧壁2525被设置为从第二基座2523朝另一侧突出。

247.第二基座2523可以包括第一凹槽2527。第一凹槽2527凹入地设置在第二基座2523的外表面中。第一凹槽2527以环形形状设置。密封构件2100被设置在第一凹槽2527中。

248.图36是示出图34所示的第二壳体2520的外表面的视图。

249.参照图36,第二基座2523的外表面可以包括第二凹槽2528、第三凹槽2529和第四凹槽2501。

250.第三凹槽2528可以是沿着第四侧壁2525的圆周设置的环形凹槽。第三凹槽2528可以凹入地形成在第二壳体2520的外表面中,并且可以容纳密封油或o形环。第二壳体2520的外表面是供外部安装部件与其联接的区域。通过外部安装部件与壳体2520的外表面之间的间隙引入的异物或水可以被容纳在第三凹槽2528中的密封油或o形环阻挡。

251.第二基座2523可以包括第一部分2523a和第二部分2523b。

252.第一部分2523a是沿轴向方向与第一壳体2510重叠的部分,与第一基座2513接触。第二部分2523b是沿轴向方向不与第一壳体2510重叠的部分,并且从第一部分2523a的边缘延伸。

253.第六侧壁2526与第五侧壁2516接触。

254.图37是示出第三壳体2530和第二壳体2520的视图。

255.参照图37,可以设置多个第三壳体2530。多个第三壳体2530可以沿周向方向彼此间隔开。多个第三壳体2530被设置为与第二壳体2520的第二部分2523b对准。第三壳体2530的横截面形状与第二部分2523b的横截面形状相对应。第二部分2523b包括第一孔h12。至少一些第三壳体2530可以包括与第一孔h12对准的第二孔h22。紧固构件可以穿过第二孔h22和第一孔h12以联接到外部安装部件。

256.第三壳体2530可以包括第四侧壁2531和第三基座2532。第四侧壁2531可以与第一

壳体2510的第一侧壁2514的外表面接触。第三基座2532可以与第二部分2523b接触。第三壳体2530被设置为沿轴向方向与第二壳体2520重叠。

257.第二壳体2520可以通过压铸工艺制造,并且第三壳体2530可以通过锻造工艺制造。第二壳体2520和第三壳体2530可以通过不同的方法制造并且通过焊接联接。

258.由于第二壳体2520具有平板形状,无需执行后处理即可在第二壳体2520的外表面中形成第一凹槽2523aa,因此可以在用于制造第二壳体2520的压铸工艺中立即实现第一凹槽2523aa,因此具有减少制造工艺的优点。

259.图38是示出第一壳体2510和第二壳体2520的联接状态的剖视图。

260.参照图38,第二壳体2520被设置为覆盖第一壳体2510的一侧的端部。第二壳体2520的内表面与第一壳体2510的外表面的一部分接触。

261.第一壳体2510的第一基座2513的外表面与第二壳体2520的第二基座2523的内表面接触。此外,第一壳体2510的第二侧壁2515的外表面与第二壳体2520的第四侧壁2525的内表面接触。第五侧壁2516的外表面与第六侧壁2526的内表面接触。

262.第三壳体2530的第四侧表面531与第一壳体2510的第一侧表面2514接触。第三壳体2530的第三基座2523与第二壳体2520的第二基座2523接触。

263.第三壳体2530被设置为沿径向方向与第一壳体2510重叠并且沿轴向方向与第二壳体2520重叠。第一壳体2510还被设置为沿轴向方向与第二壳体2520重叠。

264.在第一壳体2510的拐角的外表面、第二壳体2520的内表面和第三壳体2530的内表面之间可以形成空的空间g2。这可能是在焊接和联接第一壳体2510和第二壳体2520和第三壳体2530的过程中生成的空间g2,其中弯曲表面通过压制工艺围绕拐角形成,第二壳体和第三壳体通过压铸工艺和锻造工艺形成。

265.图39是示出壳体的第一凸肋b12、第二凸肋b22和第三凸肋b32的立体图。

266.参照图39,第一壳体2510、第二壳体2520和第三壳体2530可以通过焊接联接。

267.第一壳体2510和第二壳体2520通过焊接第一壳体2510与第二壳体2520之间的边界,即,围绕彼此相邻的第一基座2513的边缘和第二基座2523的边缘而联接。通过焊接,第一凸肋b12在周向方向上沿着第一壳体2510与第二壳体2520之间的边界形成。

268.第二壳体2520和第三壳体2530通过焊接第二壳体2520与第三壳体2530之间的边界,即,围绕彼此相邻的第二基座2523的边缘和第三基座2532的边缘而联接。通过焊接,第二凸肋b22在周向方向上沿着第二壳体2520与第三壳体2530之间的边界形成。

269.第一凸肋b12和第二凸肋b22可以沿周向方向被连续地设置。

270.第三壳体2530和第一壳体2510通过焊接第三壳体2530与第一壳体2510之间的边界,即,彼此相邻的第四侧壁2531的边缘和第一侧壁2514的外表面而联接。通过焊接,第三凸肋b32在轴向方向上沿着第二壳体2520与第三壳体2530之间的边界形成。

271.第三凸肋b32可以被联接到第一凸肋b12或第二凸肋b22。

272.图40是示出根据一实施例的电机的侧剖视图。

273.参照图40,根据实施例的电机可以包括轴3100、转子3200、定子3300、母线3400、壳体3500和轴承板3600。

274.在下文中,术语“向内”是指从壳体3500朝向位于电机中心处的轴3100的方向,术语“向外”是指从轴3100向壳体3500的与“向内”相反的方向。此外,在下文中,基于轴向中心

定义周向方向或径向方向。

275.轴3100可以联接到转子3200。当由于供应电流而在转子3200与定子3300之间发生电磁相互作用时,转子3200旋转,并且轴3100与转子3200一起旋转。轴3100可以连接到车辆转向系统,并且动力可以通过轴3100传输到车辆转向系统。

276.转子3200通过与定子3300的电的相互作用而旋转。转子3200可以被设置为与定子3300相对应并且设置在定子300内部。转子3200可以包括转子芯3210和磁体3220。

277.定子3300被设置在转子3200外部。定子3300可以包括定子芯3310、绝缘体3320和线圈3330。绝缘体3320位于定子芯3310上。线圈3330安装在绝缘体3320上。线圈3330和转子3200的磁体引起电的相互作用。

278.母线3400可以被设置在定子3300的一侧并且连接到线圈3330。

279.壳体3500可以被设置在定子3300外部。壳体3500可以是柱状构件。

280.轴承板3600覆盖壳体3500的一个敞开侧。轴承板3600容纳第二轴承3700。

281.第一轴承3700可旋转地支撑轴3100的一个侧端。

282.第二轴承3800可旋转地支撑轴3100的另一侧端。

283.图41是图40所示的电机的分解图。

284.参照图40和图41,壳体3500可以被分成第一壳体3510和第二壳体3520。第一壳体3510容纳转子3200和定子3300。第一壳体3510可以是一侧和另一侧敞开的柱状构件。此外,第一轴承3700可以容纳在第一壳体3510中。

285.第二壳体3520是被安装在外部装置上的壳体。第二壳体3520可以联接到第一壳体3510的另一侧的端部。

286.在这种情况下,第一壳体3510的形成方法和第二壳体3520的形成方法不同。第一壳体3510可以通过压制工艺形成。第二壳体3520可以通过压铸工艺形成。

287.轴承板3600可以被设置在第一壳体3510的一侧的端部上。可以通过压铸工艺形成轴承板3600,从而包括第二轴承3800。

288.作为柱状构件并具有简单结构的第一壳体3510可以通过压制工艺形成,以从根本上防止在压铸过程中可能出现的裂纹,而具有相对复杂结构的第二壳体3520和轴承板3600可以通过压铸工艺形成,以确保制造的方便。

289.同时,第一壳体3510和轴承板3600可以通过紧固构件紧固,并且密封构件3900可以被设置在第一壳体3510与轴承板3600之间。密封构件3900可以是环形构件。

290.同时,另一密封构件1000可以被设置在第一壳体3510与第二壳体3520之间。相应的密封构件1000防止异物或水通过第一壳体3510与第二壳体3520之间的间隙被引入。

291.图3是示出第一壳体3510的立体图,图4是示出图3所示的第一壳体3510的平面图,并且图44是示出沿着图3所示的图3的线a-a的第一壳体3510的侧剖视图。

292.参照图42至图44,第一壳体3510可以包括多个孔3511。孔3511被设置在第一基座3513中。多个孔3511可以沿第一壳体3510的周向方向以预定间隔设置。孔3511用于与第二壳体3520联接。尽管每个孔3511被示出为孔,但是本发明不限于此,并且孔3511可以形成为诸如圆形、角形、椭圆形的各种形状中的一种。

293.第一壳体3510可以包括第一基座3513、第一侧壁3514、第二侧壁3515和第五侧壁3516。第一侧壁3514被设置为从第一基座3513朝向一侧突出,第二侧壁3515被设置为从第

一基座3513朝向另一侧突出。第一侧壁3514的内表面可以与定子3300接触。

294.第一侧壁3514可以具有围绕第一壳体3510的中心c的第一半径r31,并且第二侧壁3515可以具有第二半径r32。第二半径r32小于第一半径r31。

295.第二侧壁3515的内表面可以与第一轴承3700的外轮接触。第二侧壁3515用于容纳第一轴承3700。

296.第五侧壁3516被设置为从第二侧壁3515向内弯曲。

297.第一壳体3510的形置状可以通过压制工艺来实现。

298.同时,第一壳体3510可以包括凸缘3517。凸缘3517用于与轴承板3600联接。凸缘3517可以被设置为从第一侧壁3514的一个侧端向外弯曲。密封构件3900(参照图1)被设置为与凸缘3517接触。

299.图45是示出第二壳体3520的视图,并且图46是示出沿着图45的线b-b的第二壳体3520的侧剖视图。

300.参照图45和图46,第二壳体3520可以包括多个突出部3521。突出部3521被设置在第二壳体3520的第二基座3523上。多个突出部3521可以沿第二壳体3520的周向方向以预定间隔设置。突出部3521可以在压铸第二壳体3520的过程中形成。因此,突出部3521的数量、位置、形状可以对应于设置在第一壳体3510中的孔3511。在第一壳体3510和第二壳体3520联接的状态下,每个突出部3521被设置为穿过第一孔3511中的一个。

301.第二壳体3520可以包括第二基座3523、第三侧壁3524、第四侧壁3525和第六侧壁3526。第三侧壁3524被设置为从第二基座3523朝向一侧突出。第四侧壁3525被设置为从第二基座3523朝向另一侧突出。联接部件3527可以被设置为从第三侧壁3524的外周向表面突出。联接部件3527被紧固到外部装置。第六侧壁3526与第五侧壁3516接触。

302.第二基座3523可以包括凹槽3528。在凹槽3528中,可以设置有第一凹槽3528a和第二凹槽3528b。密封构件3100被设置在第一凹槽3528a和第二凹槽3528b中。

303.图47是示出密封构件3100和第二壳体3520的其中设置有密封构件的凹槽的视图。

304.参照图47,每个第一凹槽3528a沿着突出部3521的圆周以环形形状设置。第一凹槽3528a可以凹入地形成在第一基座3513中。突出部3521被定位在第一凹槽3528a内部。

305.第二凹槽3528b以环形形状设置。第二凹槽3528b可以凹入地形成在第一基座3513中。第二凹槽3528b可以沿所述径向方向设置在第一凹槽3528a外部。多个第一凹槽3528a的全部可以被设置在第二凹槽3528b内部。

306.密封构件3100可以包括第一密封构件3110和第二密封构件3120。第一密封构件3110和第二密封构件3120中的每一个可以是环形构件。第一密封构件3110被设置在第一凹槽3528a中。第二密封构件3120被设置在第二凹槽3528b中。

307.图48是示出第二壳体3520的外表面的视图。

308.参照图47和图48,第二壳体3520的外表面可以包括第五凹槽3528e、第六凹槽3528f和第七凹槽3501。

309.第五凹槽3528e可以沿着第四侧壁3525的圆周设置并且每个第五凹槽均具有环形形状。第五凹槽3528e可以凹入地形成在第二壳体3520的外表面中,并且可以容纳密封油或o形环。第二壳体3520的外表面是外部安装部件所联接的区域。通过外部安装部件与壳体3520的外表面之间的间隙引入的异物或水可以被容纳在第五凹槽3528e中的密封油或o形

环阻挡。

310.第六凹槽3528f可以是沿着第四侧壁3525的圆周设置的环型凹槽。外部安装部件的突出部分可以安置于第六凹槽3528f中。

311.用于通风的膜可以被设置在第七凹槽3501中。

312.图49是示出第一壳体3510和第二壳体3520的联接状态的剖视图,并且图50是示出突出部的嵌缝工艺的视图。

313.参照图49,第二壳体3520形成为覆盖第一壳体3510的一侧的端部。第二壳体3520的内表面与第一壳体3510的外表面的一部分接触。

314.第一壳体3510的第一侧壁3514的外表面与第二壳体3520的第三壁3524的内表面接触。第一壳体3510的第一基座3513的外表面与第二壳体3520的第二基座3523的内表面相接触。此外,第一壳体3510的第二侧壁3515的外表面与第二壳体3520的第四侧壁3525的内表面接触。第五侧壁3516的外表面与第六侧壁3526的内表面接触。

315.参照图49和图50,在第一壳体3510和第二壳体3520联接的状态下,突出部3521被设置为穿过孔3528。当从突出部3521上方对突出部3521执行嵌缝时,突出部3521的端部变形并且与第一基座3513的内表面3513b接触。

316.在所述突出部3521被嵌缝的状态下,从第二基座3523的视角来看,第二基座3523可以包括第一区域s31、第二区域s32和第三区域s33。

317.第一区域s31是与第一基座3513的内表面3513b接触的区域。第一区域s31可以是所述突出部3521的一部分。第二区域s32是与第一基座3513的内表面3513a接触的区域。第三区域s33可以是穿过所述孔3511以连接第一区域s31和第二区域s32的区域,并且可以是所述突出部3521的一部分。

318.第二基座3523的突出部3521将第一壳体3510和第二壳体3520联接。由于第一基座3513沿轴向方向受到突出部3521的限制,因此防止了第一壳体3510和第二壳体3520沿轴向方向彼此分离。

319.水或异物可以通过第一壳体3510与第二壳体3520之间的间隙被引入。通过第一壳体3510与第二壳体3520之间的间隙引入的异物或水可以流到第二壳体3520的外部。由于外部安装部件的控制元件被定位在第二壳体3520外部,因此当水或异物被引入到第二壳体3520的外部时,可能发生严重的问题。

320.第一壳体3510与第二壳体3520之间的间隙可以对应于下面的两个路径。

321.首先,水或异物可以通过第一路径p31被引入,该路径是第一基座3513与突出部3521之间的间隙。这可以由第一密封构件3110阻挡。

322.第二,水或异物可以通过第二路径p31被引入,该路径是第一侧壁3514与第三侧壁3524之间的间隙。这可以由第二密封构件3120阻挡。

323.当突出部3521被嵌缝时,设置在第一基座3513与第二基座3523之间的第一密封构件3110和第二密封构件3120被压缩,使得第一壳体3510与第二壳体3520之间的间隙被闭合,以防止水或异物被引入。

324.图51是示出第三密封构件3130、第四密封构件3140和第二壳体3520的视图。

325.参照图51,通过替换第一密封构件3110,第三密封构件1300和第四密封构件1400可以被设置在第二壳体3520上。第四密封构件1400的半径可以小于第三密封构件1300的半

径。突出部3521沿径向方向设置在第三密封构件1300与第四密封构件1400之间。

326.第二壳体3520可以包括第三凹槽3528c和第四凹槽3528d。第四凹槽3528d的半径可以小于第三凹槽3528c的半径。突出部3521沿径向方向设置在第三凹槽3528c与第四凹槽3528d之间。第三密封构件3130被设置在第三凹槽3528c中。第四密封构件3140被设置在第四凹槽3528d中。

327.图52是示出根据变型后的实施例的第一凹槽的位置和与第一凹槽相对应的第一密封构件的位置的侧剖视图。

328.参照图52,第一凹槽3528a还可以被设置在与突出部3521接触的第一基座3513的内表面3513b中。

329.上述实施例可以用于车辆、家用电器等的各种装置中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1