一种全密闭电机通风结构的制作方法

1.本发明涉及全密闭电机技术领域,具体为一种全密闭电机通风结构。

背景技术:

2.目前,电机的冷却结构中采用最广泛的是以空气为冷却介质的空气冷却系统,采用空气冷却的电机结构简单,成本较低,缺点是空气的冷却效果欠佳;同时,电机采用全密闭结构,可有效防止灰尘、金属粉末、水分、酸碱等异物进入电机内部,避免电机异常运行。

3.现有技术一如公开号为cn106160340a,专利名称为一种永磁电机全封闭强迫通风冷却结构,该发明主要通过电机机座夹层中的外风路来完成电机的散热,该结构主要考虑了定子的散热,转子没有有效的散热途经,因此该通风结构的电机往往转子温升特别高,尤其在高功率密度的应用场合;现有技术二如公开号为cn106655596a,专利名称为一种内外双循环的全封闭电机自通风冷却结构,该发明主要通过内循环风路的结构设计用来降低转子温升,但由于内风路散热途经是通过内空气对流散热至机座,机座再通过对流散热至外空气,这样的设计传热热阻大,散热效果较差,对转子温升的降低幅度较小。

技术实现要素:

4.本发明为了解决现有的全封闭电机结构的散热问题,故提供了一种新的全封闭电机通风结构。

5.本发明是采用如下技术方案实现的:一种新的全封闭电机通风结构,包括其端面贯通开设有轴向通风孔的机座、驱动端端盖、非驱动端端盖、轴带风扇、定子铁心、转子铁心、转轴,转子铁心的两端分别设有驱动端转子压圈与非驱动端转子压圈,驱动端端盖与机座的驱动端端面的内圈密封固定,驱动端端盖的非驱动端端面固定有一第一环状凸台,第一环状凸台与驱动端转子压圈的外缘端面设有迷宫密封结构,转子铁心上设有贯通的轴向转子孔,驱动端转子压圈上设有驱动端压圈通风口,驱动端端盖的端面上设有轴向进风口;非驱动端端盖与机座的非驱动端端面的内圈密封固定,非驱动端端盖的驱动端端面上固定有第二环状凸台,第二环状凸台与非驱动端转子压圈的外缘端面设有迷宫密封,非驱动端端盖的非驱动端端面上设有第三环状凸台,轴带风扇位于非驱动端端盖外侧且套固于转轴的非传动端,轴带风扇包括中间轮盘面、前盘面,前盘面的内圈直径大于中间轮盘面的内圈直径且前盘面18的内圈与转轴8的圆周面之间设有环形孔,中间轮盘面的一侧面与前盘面之间夹有内侧扇叶,中间轮盘面的另一侧面设有外侧扇叶,前盘面的端面与第三环状凸台之间设有迷宫密封,非驱动端转子压圈上设有非驱动端压圈通风口,非驱动端端盖上设有轴向出风口,轴向出风口位于第三环状凸台的轴心侧,轴向进风口、驱动端压圈通风口、轴向转子孔、非驱动端压圈通风口、轴向出风口相互贯通,轴带风扇外侧还设有其外缘面与机座的非驱动端端面的外圈固定连接的导风罩,导风罩上设有导风进口,从而形成由导风进口、外侧扇叶、轴向通风孔组成的定子风路和由轴向进风口、驱动端压圈通风口、轴向转子孔、非驱动端压圈通风口、轴向出风

口、环形孔、内侧扇叶、轴向通风孔组成的定转子风路结构。

6.散热原理:定子主风路由轴带风扇的外侧扇叶驱动,冷却空气从导风进口进入,经过外侧扇叶后流入机座的轴向通风孔,与定子铁心传导至轴向通风孔壁的热量进行冷热交换后从轴向通风孔的驱动端侧流出,完成定子主风路的散热;转子风路由轴带风扇的内侧扇叶驱动,冷却空气经由轴向进风口、驱动端压圈通风口、轴向转子孔、非驱动端压圈通风口、轴向出风口、环形孔、内侧扇叶、轴向通风孔的非驱动端侧后流入机座的轴向通风孔,最后与定子主风路汇合后由轴向通风孔的驱动端侧流出,完成电机定转子的散热。

7.本发明所产生的有益效果如下:本发明所述的全密闭电机通风结构相较于现有技术中的全密闭电机通风结构可以降低电机转子温升,其主要创新点为通过本技术结构的巧妙设计,在保证全密闭电机防护性能良好的情况下,定子主风路和转子风路均采用轴流风扇引进的外风来完成电机定转子的散热,非内部风循环,散热效果好,从而可以降低电机转子材料耐温等级,如降低转子材料绝缘耐温等级和永磁体耐温等级,进而大大降低电机制造成本。

附图说明

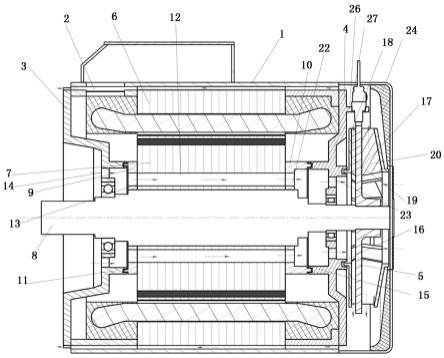

8.图1为本发明的整体结构示意图;图2为驱动侧端盖立体结构示意图;图3为图2 的半剖结构示意图;图4为驱动侧转子压圈立体结构示意图;图5为图4的半剖图;图6为转子铁心的结构示意图;图7为非驱动侧转子压圈的结构示意图;图8为图7的半剖图;图9为非驱动侧端盖的立体结构示意图;图10为图9的半剖图;图11为轴带风扇的立体结构示意图;图12为图11的半剖图。

9.图中:1—机座,2—轴向通风孔,3—驱动端端盖,4—非驱动端端盖,5—轴带风扇,6—定子铁心,7—转子铁心,8—转轴,9—驱动端转子压圈,10—非驱动端转子压圈,11—第一环状凸台,12—轴向转子孔,13—驱动端压圈通风口,14—轴向进风口,15—第二环状凸台,16—第三环状凸台,17—中间轮盘面,18—前盘面,19—内侧扇叶,20—外侧扇叶,21—后盘面,22—非驱动端压圈通风口,23—轴向出风口,24—导风罩,25—齿轮,26—支架,27—测速传感器。

具体实施方式

10.如图1至图12所示,一种新的全封闭电机通风结构,包括其端面贯通开设有轴向通风孔2的机座1、驱动端端盖3、非驱动端端盖4、轴带风扇盖5、定子铁心6、转子铁心7、转轴8,转子铁心7的两端分别设有驱动端转子压圈9与非驱动端转子压圈10,驱动端端盖3与机座1的驱动端端面的内圈密封固定,驱动端端盖3的非驱动端端面固定有一第一环状凸台11,第

一环状凸台11与驱动端转子压圈9的外缘端面设有迷宫密封结构,转子铁心7上设有贯通的轴向转子孔12,驱动端转子压圈9上设有驱动端压圈通风口13,驱动端端盖3的端面上设有轴向进风口14;非驱动端端盖4与机座1的非驱动端端面的内圈密封固定,非驱动端端盖4的驱动端端面上固定有第二环状凸台15,第二环状凸台15与非驱动端转子压圈10的外缘端面设有迷宫密封,非驱动端端盖4的非驱动端端面上设有第三环状凸台16,轴带风扇盖5位于非驱动端端盖4外侧且套固于转轴8的非传动端,轴带风扇盖5包括中间轮盘面17、前盘面18,前盘面18的内圈直径大于中间轮盘面17的内圈直径且前盘面18的内圈与转轴8的圆周面之间设有环形孔,中间轮盘面17的一侧面与前盘面18之间夹有内侧扇叶19,中间轮盘面17的另一侧面设有外侧扇叶20,前盘面18的端面与第三环状凸台16之间设有迷宫密封,非驱动端转子压圈10上设有非驱动端压圈通风口22,非驱动端端盖4上设有轴向出风口23,轴向出风口23位于第三环状凸台16的轴心侧(轴心侧即为靠近轴心的一侧),轴向进风口14、驱动端压圈通风口13、轴向转子孔12、非驱动端压圈通风口22、轴向出风口23相互贯通,轴带风扇盖5外侧还设有其外缘面与机座1的非驱动端端面的外圈固定连接的导风罩24,导风罩24上设有导风进口,从而形成由导风进口、外侧扇叶20、轴向通风孔2组成的定子风路和由轴向进风口14、驱动端压圈通风口13、轴向转子孔12、非驱动端压圈通风口22、轴向出风口23、环形孔、内侧扇叶19、轴向通风孔2组成的定转子风路结构。

11.散热原理:如图1中箭头所示,定子主风路由轴带风扇盖5的外侧扇叶20驱动,冷却空气从导风进口进入,经过外侧扇叶20后流入机座1的轴向通风孔2,与定子铁心6传导至轴向通风孔2壁的热量进行冷热交换后从轴向通风孔2的驱动端侧流出,完成定子主风路的散热;转子风路由轴带风扇盖5的内侧扇叶19驱动,冷却空气经由轴向进风口14、驱动端压圈通风口13、轴向转子孔12、非驱动端压圈通风口22、轴向出风口23、环形孔、内侧扇叶19、轴向通风孔2的非驱动端侧后流入机座1的轴向通风孔2,最后与定子主风路汇合后由轴向通风孔2的驱动端侧流出,完成电机定转子的散热。

12.具体实施方式,轴向进风口14、驱动端压圈通风口13、轴向转子孔12、非驱动端压圈通风口22、轴向出风口23同轴布置。前盘面18的内圈端面与第三环状凸台16之间设有迷宫密封,使得从轴向进风口14进入的冷却风能快速的经过驱动端压圈通风口13、轴向转子孔12、非驱动端压圈通风口22、轴向出风口23后快速的进入内侧扇叶19,进一步提高散热效果。中间轮盘面17的外圈上设有一圈用于测速的齿轮25,非驱动端端盖上设有用于安装测速传感器27的支架,测速传感器27固定于支架上且其下端与齿轮25接触,其上端穿过导风罩24伸出电机外。如图11、12所示,轴带风扇盖5还包括后盘面21,外侧扇叶20位于后盘面21与中间轮盘面17之间,散热效果更好。

13.本具体实施方式中,测速传感器27的中心轴与齿轮25的齿中心对齐,使得测速传感器27测得的结果更准确。定子线圈端部采用导热绝缘胶灌封,增强定子的散热效果以及减少定子释放到转子上的热量,使得定转子的散热效果更好。轴向通风孔2为多个且周向等距排列,轴向转子孔12、驱动端压圈通风口13、轴向进风口14、非驱动端压圈通风口22、轴向出风口23均为多个且沿周向等距排列,导风进口为多个且沿周向等距排列,结构具体化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1