一种电磁计量泵驱动电路及驱动控制方法

1.本发明涉及电磁计量泵领域,特别是涉及一种电磁计量泵驱动电路及驱动控制方法。

背景技术:

2.电磁计量泵是一种通过驱动电磁线圈通断电,借助励磁和消磁来产生一定频率的磁力,带动膜片运动,并通过膜片变化带动空腔内压力变化实现液体吸入和排出的泵体。电磁计量泵具备泵送液体流量流速低、加液精确的特点,主要应用于化工生产、污水处理、农业养殖等需要低剂量且需要连续进行液体添加的场合。

3.目前电磁计量泵的电磁线圈驱动控制主要通过微控制器驱动电路控制功率开关管,实现对驱动电磁线圈通电及断电过程。当电磁线圈通电时产生磁力,克服电磁线圈结构上复位弹簧弹力并工作到吸合位置,带动膜片泵出液体;当电磁线圈断电后磁力消失,被压缩的复位弹簧将电磁线圈进行复位,打开吸入通道并关闭排出通道,膜片运动扩张空腔的容积使吸入端液体被吸入空腔。电磁线圈的励磁及消磁过程带动液体吸入及排出循环过程作为一个冲次过程。因为每个冲次过程膜片挤压及排出的容积差稳定,使电磁计量泵相对其他工作原理的泵具有加液精确的特点。

4.电磁泵由于其电磁线圈需要励磁产生较大吸力的特性,其电磁线圈相比于其他感性负载电感量等效值极大,由此带来电磁驱动在消磁过程设计上的困难。目前产品中驱动电路在消磁过程中,广泛使用电磁线圈并接反向二极管的方式,让线圈中励磁电流通过二极管进行绪流,经由电磁线圈内部电阻和二极管发热消耗的方式,快速消除电磁线圈中的能量。但是二极管绪流消磁的应用方式,仍存在如下缺点:

5.(1)消磁过程时间较长,最大冲次受到控制器限制。由于通过发热过程自然衰减导致消磁过程延续时间很长,产品额定泵出压力下最大冲次收到极大限制,无法有效提高相应泵体功率密度和提高产品压力/流量曲线包线。消磁过程时间参数主要受到励磁工作电流、线圈电阻及反弹弹簧力矩的影响。其中励磁电流取值与产生的磁力正相关。线圈电阻参数受到漆包线线径、铜线材料、绕制圈数、电流幅值限制。综上由于产品设计参数的约束,线圈电阻和励磁工作电流参数取值范围调整有限。

6.(2)功率消耗大发热严重。由于电磁泵工作环境恶劣,产品外壳与内部需要确保良好的密封性。电磁线圈通过发热耗散的励磁能量需要全部通过壳体耗散掉,电源能量利用效率低且对泵体散热结构提出更高的要求。

7.(3)电磁线圈复位收运行参数影响流量不稳定。依靠电磁线圈内阻发热实现励磁电流衰减速度慢,导致磁力通过复位弹簧弹力阈值过渡时间较长,容易使部分流量未能有效通过压力挤压机制泵出,也收到运行时线圈感量及内阻参数随着运行发热过程引起参数变化,导致相同冲次下流量偏移。

8.(4)限制电磁计量泵最大泵出压力。为了生产便捷性以及产品型号体系化,将同一电磁线圈或泵体配置成多种额定流量/压力型号。最大励磁电流的限制也同时限制同一功

率泵体对最大泵出压力型号的拓展能力。

9.因此需要一种能够解决上诉问题的电磁计量泵驱动电路和驱动控制方法。

技术实现要素:

10.本发明的目的是解决现有技术的不足,提供一种电磁计量泵驱动电路及驱动控制方法。

11.为了解决上述问题,本发明采用如下技术方案:

12.一种电磁计量泵驱动电路,包括交流电源、全桥电路、开关管驱动电路、电流采样电路、信号处理模块以及电磁线圈;其中交流电路通过全桥电路与开关管驱动电路的输入端连接;开关管驱动电路的输出端与电磁线圈连接,开关管驱动电路还与电流采样电路连接;电流采样电路还通过信号处理模块与开关管驱动电路的控制端连接;电流采样电路用于采集开关管驱动电路的输出电流,信号处理模块用于将电流采样电路采集的电流信号处理后,输入开关管驱动电路,实现闭环控制。

13.进一步的,所述开关管驱动电路包括开关管k1、开关管k2、开关管k3,以及二极管d1;其中开关管k1的漏极与全桥电路输出端的一端连接,开关管k1的栅极与信号处理模块连接,开关管k1的源极与开关管k2的漏极连接;开关管k2的栅极也与信号处理模块连接,开关管k2的源极通过电流采样电路接地;开关管k3的漏极通过二极管d1与开关管k1的漏极连接,开关管k3的漏极与二极管d1的阳极连接,二极管d1的阴极与开关管k1的漏极连接,二极管d1作为绪流二极管;开关管k3的源极与开关管k2的源极连接;开关管k3的漏极和开关管k2的漏极还分别与电磁线圈的两端连接。

14.进一步的,所述全桥电路的输入端分别与交流电源的两端连接;全桥电路的输出端中的一端与开关管驱动电路连接,另一端接地;全桥电路与开关管驱动电路之间设置有母线电容,母线电容分别与全桥电路输出端的两端连接。

15.一种电磁计量泵驱动控制方法,包括如下步骤:

16.步骤1:根据系统设定参数计算单冲次周期内的运行参数;运行参数通过系统输入设定及硬件参数计算获得,系统输入设定及硬件参数包括当前目标冲次参数以及产品型号;

17.步骤2:通过开关管驱动电路,控制开关管驱动电路内的自举电容充电;

18.步骤3:信号处理模块通过插入死区的互补pwm波形驱动控制开关管驱动电路中的开关管k1与开关管k2,并控制开关管k3始终保持导通;通过电流闭环控制产生励磁电流,施加到电磁线圈,通过电磁线圈控制电磁泵完成液体泵出;

19.步骤4:信号处理模块控制开关管k1保持关断状态,控制开关管k2和开关管k3导通,使电磁线圈完成绪流工作;

20.步骤5:信号处理模块控制开关管k1保持关断状态,开关管k2保持导通状态,开关管k3采用设定脉宽、频率以及幅度的pwm波形驱动,通过电流闭环控制实现电磁线圈的主动消磁;

21.步骤6:信号处理模块控制开关管k1、开关管k2、开关管k3全部关断,完成电磁线圈控制电磁泵吸入液体的过程;

22.步骤7:电磁泵完成一次冲次,并进行结构恢复;完成结构恢复后进入冲次周期中

的待机时间;

23.步骤8:在待机过程中实时检测冲次参数,判断冲次参数是否发生变化;若冲次参数发生改变,则在信号处理模块接收到改变的冲次参数后,直接返回步骤2,进入新的冲次参数对应的冲次周期;若冲次参数未发生改变,则进入下一步骤;

24.步骤9:电磁泵保持待机状态,直至冲次时间和待机时间和达到冲次周期时间,则判断是否达到了设定的冲次次数;若未达到设定的冲次次数,则返回步骤2,进入下一周期冲次过程;若达到了设定的冲次次数,则结束步骤。(在权利要求书中已描述问题)

25.进一步的,所述步骤3中的pwm波的频率通过下式计算:

26.f=(u

busmax-ri)/(l*δi)

ꢀꢀꢀꢀ

(1)

27.其中,r表示电磁线圈的阻值;i表示电磁线圈的电流值;l表示电磁线圈的电感值;u

busmax

表示母线的最大运行电压;δi表示纹波电流幅值。

28.进一步的,所述步骤3的电流闭环控制中,信号处理模块在开关管k1导通时间段的中点触发两次电流采样,获得v

iadret1

和v

iadret2

;根据两次电流采样值,获得电流幅值信号i

adret1

,表示为:

29.i

adret1

=ai*(v

iadret1

+v

iadret2-2*v

iadbase

)/2

ꢀꢀ

(2)

30.其中,ai表示信号处理模块中的电流放大比例;v

iadret1

和v

iadret2

分别为2次电流采样转化标幺值;v

iadbase

为电流基准标幺值,信号处理模块中的微控制器在交流电源上电时,在电流采样电阻处采集电流幅值基准信号,获得v

iadbase

;

31.在步骤5的电流闭环控制中同样需要信号处理模块采集并处理电流信号,其中信号处理模块在开关管k3关断时间段的中点触发两次电流采样,获得v

iadret1

和v

iadret2

;根据两次电流采样值,获得电流幅值信号i

adret2

,表示为:

32.i

adret2

=ai*(2*v

iadbase-v

iadret1-v

iadret2

)/2

ꢀꢀ

(3)

33.其中,ai表示信号处理模块中的电流放大比例;v

iadret1

和v

iadret2

分别为2次电流采样转化标幺值;v

iadbase

为电流基准标幺值。

34.进一步的,所述步骤5中通过电流闭环控制实施主动消磁过程中,从起始消磁电流值到零电流过程选用斜坡下降;主动消磁过程时间范围为20-80ms;电流变化的斜坡斜率为设定值,或者通过电路硬件及电磁线圈参数选定。

35.进一步的,所述步骤5主动消磁过程起始电流i

demag

幅值计算如下所示:

[0036][0037]

其中,c表示母线电容的电容值;l表示电磁线圈电感值;u

bush

表示主动消磁后母线电容两端的电压值;u

busl

主动消磁前母线电容两端的电压值;t5表示消磁过程的总时长;r表示电磁线圈的阻值。

[0038]

进一步的,所述步骤4中,在电磁线圈的绪流过程中,绪流电流按照电感电流非零初始值衰减方程变化:

[0039]

所述步骤4中,在电磁线圈的绪流过程中,绪流电流按照电感电流非零初始值衰减方程变化:

[0040][0041]

其中,i

demag4

表示电磁线圈在t4时刻的电流;t4表示续流过程中的某一时刻;

[0042]

计算绪流过程的总时间t4,表示为:

[0043][0044]

其中,l表示电磁线圈的电感值;r表示电磁线圈的阻值;i

mag

表示励磁电流;i

demag

表示步骤5中主动消磁过程起始电流。

[0045]

进一步的,所述步骤5,主动消磁过程中pwm波形的起始占空比σ根据下式获得:

[0046][0047]

其中,f表示pwm脉冲的频率;l表示电磁线圈的电容值;i

demag

表示主动消磁过程的起始电流值;u

bus

为母线运行电压;n5表示主动消磁过程对应的脉冲数。

[0048]

本发明的有益效果为:

[0049]

通过设置信号处理模块,采集电流采样电路采集的电流,对开关管驱动电路的输出形成闭环控制,精准控制电磁泵完成液体的吸入和泵出;

[0050]

通过控制电流按照斜坡降低的方法,实现快速消磁,有效提升最大冲次并拓展最大泵出流量;

[0051]

通过主动消磁方法对电磁线圈能量进行主动回收并在下一周期重新利用,运行冲次越高能量回收功率越大,有效降低泵体工作功率以及结构散热要求并提升电源使用效率;其中电磁线圈复位过程不受内阻、电感量参数漂移影响,在运行过程保持流量流速稳定;

[0052]

通过降低消磁过程时间可以有效提高单冲次励磁电流并提升最大泵出压力,同一泵型可以拓展泵出压力限制;

[0053]

通过在步骤8中,检测冲次参数的变化,并在检测参数变化时,快速进行响应,减少参数变化时的等待时间,提高效率。

附图说明

[0054]

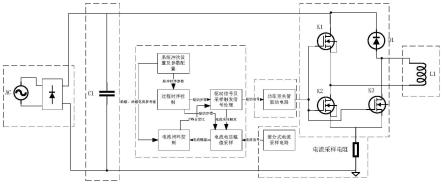

图1为本发明实施例一中的电磁计量泵驱动控制电路图;

[0055]

图2为本发明实施例一中的驱动实施步骤流程图;

[0056]

图3为本发明实施例一中的步骤1运行参数计算流程图。

具体实施方式

[0057]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0058]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0059]

实施例一:

[0060]

如图1所示,一种电磁计量泵驱动电路,包括交流电源、全桥电路、开关管驱动电路、电流采样电路、信号处理模块以及电磁线圈;其中交流电路通过全桥电路与开关管驱动电路的输入端连接;开关管驱动电路的输出端与电磁线圈连接,开关管驱动电路还与电流采样电路连接;电流采样电路还通过信号处理模块与开关管驱动电路的控制端连接。在本例中电流采样电路用于采集开关管驱动电路的输出电流,信号处理模块用于将电流采样电路采集的电流信号进行放大滤波等处理,输入开关管驱动电路,实现闭环控制。

[0061]

所述全桥电路的输入端分别与交流电源的两端连接;全桥电路的输出端中的一端与开关管驱动电路连接,另一端接地。在本例中,为了提高全桥电路的整流效果,还在全桥电路与开关管驱动电路之间设置有母线电容,母线电容分别与全桥电路输出端的两端连接。

[0062]

所述开关管驱动电路包括开关管k1、开关管k2、开关管k3,以及二极管d1。其中开关管k1的漏极与全桥电路输出端的一端连接,开关管k1的栅极与信号处理模块连接,开关管k1的源极与开关管k2的漏极连接;开关管k2的栅极也与信号处理模块连接,开关管k2的源极通过电流采样电路接地;开关管k3的漏极通过二极管d1与开关管k1的漏极连接,其中开关管k3的漏极与二极管d1的阳极连接,二极管d1的阴极与开关管k1的漏极连接,二极管d1作为绪流二极管;开关管k3的源极与开关管k2的源极连接;开关管k3的漏极和开关管k2的漏极还分别与电磁线圈的两端连接。在本例中开关管k1、开关管k2、开关管k3的栅极均与信号处理模块连接,由信号处理模块的输出信号,控制开关管的导通和关断。

[0063]

所述信号处理模块用于将电流采样电路输出电流,经过放大、滤波等处理,进行输出。在本例中,信号处理模块的功能还包括过程时序控制、电流闭环控制、电压电流采样计算、驱动信号及采样触发信号控制、系统冲次设置及参数配置,需要说明的是信号处理模块的电路组合为现有技术。

[0064]

所述电流采样电路包括电流采样电阻,在本例中电流采样电阻的一端接地,另一端分别与开关管k2以及开关管k3的源极连接。

[0065]

如图2、3所示,一种电磁计量泵驱动控制方法,包括如下步骤:

[0066]

步骤1:根据系统设定参数计算单冲次周期内的运行参数;运行参数通过系统输入设定及硬件参数计算获得,系统输入设定及硬件参数包括当前目标冲次参数以及产品型号;

[0067]

步骤2:通过开关管驱动电路,控制开关管驱动电路内的自举电容充电;

[0068]

步骤3:信号处理模块通过插入死区的互补pwm波形驱动控制开关管驱动电路中的开关管k1与开关管k2,并控制开关管k3始终保持导通;通过电流闭环控制产生励磁电流,施加到电磁线圈,通过电磁线圈控制电磁泵完成液体泵出;

[0069]

步骤4:信号处理模块控制开关管k1保持关断状态,控制开关管k2和开关管k3导通,使电磁线圈完成绪流工作;

[0070]

步骤5:信号处理模块控制开关管k1保持关断状态,开关管k2保持导通状态,开关管k3采用设定脉宽、频率以及幅度的pwm波形驱动,通过电流闭环控制实现电磁线圈的主动消磁;

[0071]

步骤6:信号处理模块控制开关管k1、开关管k2、开关管k3全部关断,完成电磁线圈控制电磁泵吸入液体的过程;

[0072]

步骤7:电磁泵完成一次冲次,并进行结构恢复;完成结构恢复后进入冲次周期中的待机时间;

[0073]

步骤8:在待机过程中实时检测冲次参数,判断冲次参数是否发生变化;若冲次参数发生改变,则在信号处理模块接收到改变的冲次参数后,直接返回步骤2,进入新的冲次参数对应的冲次周期;若冲次参数未发生改变,则进入下一步骤;

[0074]

步骤9:电磁泵保持待机状态,直至冲次时间和待机时间和达到冲次周期时间,则判断是否达到了设定的冲次次数;若未达到设定的冲次次数,则返回步骤2,进入下一周期冲次过程;若达到了设定的冲次次数,则结束步骤。

[0075]

所述步骤1中的硬件参数,在本例中为额定功率90w;额定流量20l/min;额定输出压力7.5kg;额定工作冲次120次/min;额定冲次励磁最大电流3.6安培。额定流量外延展段采用恒输出功率参数设计,其最大工作冲次为300次/min,最大冲次时最大流量100l/min,输出压力为1.5kg,励磁最大电流2.2安培。所使用的电磁线圈经过实验测试计算出等效感量为5.8亨,电磁线圈线电阻30欧,复位弹簧弹力对应励磁电流阈值为1.2安培。根据励磁电流要求母线电容容值选用为470uf。运行参数包括励磁电流幅值、主动消磁起始电流、主动消磁起始时间、消磁过程起始占空比等,还包括步骤2~步骤6中的pwm波的相关参数。其中在驱动过程中,根据性能要求纹波电流幅值δi最大为0.02a,母线的最大运行电压u

busmax

为400v,当母线处于最大运行电压且在工作电流幅值最小时,纹波电流值最大;根据下式计算满足最大纹波电流值的最低pwm频率:

[0076]

f=(u

busmax-ri)/(l*δi)

ꢀꢀꢀꢀꢀꢀꢀ

(1)

[0077]

其中,r表示电磁线圈的阻值,在本例中为30欧;i表示电磁线圈的电流值,该电流值的最小值为0;l表示电磁线圈的电感值,在本例中为5.8h。将上述数值代入式(1),获得最低的pwm频率为3448.3hz。由于驱动开关管的pwm频率需要稍大于设定的最低pwm频率,因此在本例中设定驱动开关管的pwm频率为4khz。

[0078]

所述步骤2中开关管驱动电路控制母线电容充电过程中,设定固定充电时间为2ms,计算pwm波在4khz频率下的起始脉冲数量n

3s

=8,表示在充电时间2ms内的脉冲数为8;在步骤3中为电池线圈施加励磁电流的过程,设定步骤时间为50ms,对应的脉冲数为200;计算出经过步骤2和步骤3后,进入步骤4时对应的起始脉冲数量n

4s

=200+8=208;步骤7中,结构恢复时间为40ms,对应的过程脉冲数量n

6off

=160;冲次120次/min和300次/min时对应的周期总脉冲值分别为n

t

=2000以及n

t

=800。

[0079]

所述步骤3中的电流闭环控制,需要信号处理模块采集并处理电流信号。其中信号处理模块包括差分放大电路,在本例中采用宽频带放大方式;信号处理模块中的微控制器在交流电源上电时,在电流采样电阻处采集电流幅值基准信号,表示为电流基准标幺值v

iadbase

。开关管k1采用电流闭环调节pwm脉冲驱动,在导通过程中通过电流采样电阻采集实时电流信号,采集的电流信号经过信号处理模块放大为脉冲式电压信号。为保证电流幅值采样精确,以及避开功率开关管导通过程对采样的电流信号产生扰动,信号处理模块在开关管k1导通时间段的中点触发电流采样。电流采样信号触发2次电流采样,根据两次电流采样值获取电流幅值信号i

adret1

,如下式所示:

[0080]iadret1

=ai*(v

iadret1

+v

iadret2-2*v

iadbase

)/2

ꢀꢀꢀꢀꢀ

(2)

[0081]

其中,ai表示信号处理模块中的电流放大比例;v

iadret1

和v

iadret2

分别为2次电流采

样转化标幺值;v

iadbase

为电流基准标幺值。需要说明的是在步骤5的电流闭环控制中同样需要信号处理模块采集并处理电流信号,其中信号处理模块在开关管k3关断时间段的中点触发电流采样,根据电流在开关管中的流通路径,获得该步骤中的电流幅值信号i

adret2

,计算过程如下式所示:

[0082]iadret2

=ai*(2*v

iadbase-v

iadret1-v

iadret2

)/2

ꢀꢀꢀꢀꢀ

(3)

[0083]

其中,ai表示信号处理模块中的电流放大比例;v

iadret1

和v

iadret2

分别为2次电流采样转化标幺值;v

iadbase

为电流基准标幺值。

[0084]

所述步骤5中的主动消磁过程,要求母线电容电压高于整流后的输出电压,因此不考虑外部能量的输入,对母线电容、电磁线圈以及电路中的其他部分的总体能量平衡进行分析,分析过程如下:

[0085]ebush

+er+e

other

=e

busl

+e

elect

ꢀꢀꢀꢀ

(4)

[0086]

其中,e

busl

表示步骤5中主动消磁前母线电容储存的能量;e

bush

表示步骤5中主动消磁后母线电容的储存的能量;e

elect

表示主动消磁前电磁线圈存储的能量;er表示电磁线圈内阻的功率消耗;e

other

表示主动消磁过程中电路中其他部分的能量消耗,包括控制器驱动及数字电路开关电源耗电、功率开关管内阻功率、母线漏电流等。

[0087]

因为e

other

在步骤5的主动消磁过程中的能耗占比极小,所以在式4中可以忽略;根据电感电容储能方程,将公式4转换为:

[0088][0089]

其中,c表示电容容值,在本例中为母线电容容值,为470uf;u

bush

表示主动消磁后母线电容两端的电压值,在本例中u

bush

为370v;u

busl

主动消磁前母线电容两端的电压值,在本例中u

busl

为310v;l表示电磁线圈的电感值,在本例中为5.8亨利;i

demag

表示主动消磁过程的电磁线圈起始电流。需要说明的是在主动消磁过程中电流值呈斜坡变化,表示为:

[0090]idemag5

=i

demag

*(1-t5/t5)

ꢀꢀꢀꢀ

(6)

[0091]

其中,i

demag5

表示电磁线圈在t5时刻的电流;t5表示消磁过程中的某一时刻;t5表示消磁过程的总时长,在本例中设定为40ms,对应的周期数n5为160。

[0092]

通过式6获得电磁线圈内阻的功率er表达式,表示为:

[0093][0094]

其中,r表示电磁线圈的阻值,在本例中为30欧。

[0095]

综合式5和式6获得主动消磁过程中起始电流i

demag

值,表示为:

[0096][0097]

其中,c表示母线电容的电容值,在本例中为470uf;l表示电磁线圈电感值;根据式8,获得起始电流i

demag

值,在本例中为1.85安培。在实际运用过程中,考虑带电磁线圈的参数误差以及内阻漂移的影响,取主动消磁过程的起始电流值为1.8安培。

[0098]

所述步骤4中,在电磁线圈的绪流过程中,绪流电流按照电感电流非零初始值衰减方程变化:

[0099]

[0100]

其中,i

demag4

表示电磁线圈在t4时刻的电流;t4表示续流过程中的某一时刻。

[0101]

计算绪流过程的总时间t4,表示为:

[0102][0103]

其中,l表示电磁线圈的电感值,在本例中为5.8亨利;r表示电磁线圈的阻值,在本例中为30欧;i

maa

表示励磁电流。在本例中设定冲次为120次/min时,励磁电流i

mag

为3.6安培,此时计算获得续流过程的总时间t4为134ms,对应4khz频率的脉冲周期数n4为536;设定冲次为300次/min时,励磁电流i

mag

为2.2安培,此时计算获得续流过程的总时间t4为38.8ms,对应4khz频率的脉冲周期数n4为155。

[0104]

根据上述脉冲周期数的计算,能够获得在设定冲次为120次/min时,步骤5的主动消磁过程的起始脉冲序号n

5s

=n

4s

+n4=208+536=744;在设定冲次为300次/min时,步骤5的主动消磁过程的起始脉冲序号n

5s

=n

4s

+n4=208+155=363。根据步骤5中主动消磁过程对应的周期设定值t5=40ms,对应的周期数n5为160,获得冲次为120次/min时的步骤6的起始脉冲序号n

6s

=n

5s

+n5=904,冲次为300次/min时的步骤6的起始脉冲序号n

6s

=n

5s

+n5=526。

[0105]

在步骤5中通过控制电流按斜坡变化,实现每一个冲次周期的电磁线圈消磁并复位,有效控制电磁泵出流量的均衡;另一方面为了保持闭环过程调控电流式中保持与参考电流幅值曲线的跟踪性能,在主动消磁过程中pwm波形的起始占空比σ根据下式获得:

[0106][0107]

其中,f表示pwm脉冲的频率,为4khz;l表示电磁线圈的电容值,为5.8亨利;i

demag

表示主动消磁过程的起始电流值,在本例中为1.8a;u

bus

在该阶段时的母线电压,本例中在步骤5的母线电压为220v交流输入经整流后的电压值,为310v;n5表示主动消磁过程对应的脉冲数,在本例中为160。计算获得起始占空比σ为84.2%。

[0108]

在主动消磁过程中,忽略电路中其他部分的能量消耗e

other

,对每个冲次回收的能量估算如下:

[0109][0110]

代入参数,估算获得单次冲次能够回收的能量δe约为8.6焦耳。在电磁泵克服复位弹簧的固定弹力作用时,由于本实施例中励磁电流固定为3.6安培或者2.2安培,且采用泵出流体恒功率设计,在功率延伸段会以高于额定冲次功率下运行,保证运行稳定;另一方面,通过设计主动消磁方法在运行冲次中,能量越高,则能量回收功率也越大,极大优化高频冲次中,尤其在冲次的压力流量延伸段的散热性能。

[0111]

所述信号处理模块还包括过程时序控制模块,用于根据设定的起始脉冲信号,精确控制开关管关断和导通,进而准确控制步骤之间的切换;具体的,在电磁计量泵周期运行过程中,在步骤1时对累积周期脉冲序号进行重置,随后经历每一个pwm周期,累积加1,当各步骤累积脉冲序号分别大于n

3s

、n

4s

、n

5s

、n

6s

时分别转入下一步骤运行过程,并切换各开关管的导通状态、步骤3和步骤5中电流采样时刻、电流闭环控制调节模组计算模式等;过程时序控制模块在步骤9中累积脉冲序号大于nt时转入下一冲次周期,返回步骤2重置运行;同时在步骤9中还会监测冲次发生变化,累积周期脉冲序号大于n

6s

+n

6off

且小于下一冲次周期时间时,转入下一周期运行,实现对接口输入参考冲次变化进行快速响应,减少冲次参数改变

时的等待时间。

[0112]

以上描述仅是本发明的一个具体实例,不构成对本发明的任何限制。显然对于本领域的专业人员来说,在了解了本发明内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节上的各种修改和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1