一种集成式转台伺服电机的制作方法

1.本发明涉及电机技术领域,尤其涉及一种集成式转台伺服电机。

背景技术:

2.目前,随着智能设备的高速发展,伺服驱动系统在智能设备中的需求量也在高速增长,特别是在对精度要求较高的领域中,伺服驱动系统对于需要精确定位的场合来说几乎是不可或缺的。转台电机大多为直驱电机,以高精度,高分辨率绝对值编码器为反馈元件,匹配相应伺服驱动器,即可完成回转坐标系的任意角度精确定位,与其他设备联动可完成各种高精度定位。

3.目前转台电机大多使用分立结构,通过伺服电机搭配减速机与伺服驱动器来实现精确定位,单独的驱动器需要单独的防护结构,还需搭配通讯接口,往往需要较大的安装空间,并且驱动器与电机之间需要通过线束连接,需要考虑布线问题,占用较大空间,对空间狭小的场合不利于安装,减少了转台电机的应用场合。外转子无刷电机大多功率密度不够高、轴承端部需要单独的密封结构。

技术实现要素:

4.本发明主要解决了现有转台伺服电机驱动器分立设置,需要单独防护结构,存在安装空间大,布线不方便,以及轴承端部需要单独密封结构,整体结构不合理的问题,提供了一种集成式转台伺服电机。

5.本发明解决其技术问题所采用的技术方案是:一种集成式转台伺服电机,包括定子组件,转动连接在定子组件上的转子组件,与定子组件相固定的法兰,所述定子组件包括内轮毂,内轮毂包括一端开口的主体部,主体部开口延伸形成有扩面,在主体部端面上固定有编码器组件,在主体部腔体内设置驱动器组件,在主体部外连接有绕组组件,所述法兰盖置在扩面上与扩面相固定,所述转子组件包括机壳和固定在机壳内的转子铁芯,机壳罩置在内轮毂外,机壳与法兰密封配合,转子铁芯穿过主体部通过第一轴承连接在法兰上。本发明通过内轮毂结构将电机部分、驱动器、编码器设计成一体机模式,同时通过内轮毂结构与不同定转子组件配合,可以方便进行模块化扩展。机壳与法兰密封配合形成密封的电机壳体,内轮毂与法兰配合形成安装腔体,转子铁芯的轴承设置在电机壳体内,无需单独的密封结构,防护性能更高。电机与驱动器一体设计,结构紧凑,还实现了伺服驱动系统的模块化,大大缩小了伺服驱动系统的体积,不会出现驱动器无合适安装位置的弊端,编码器与驱动器分别位于主体部端面两侧,编码器与驱动器之间距离近连接线短,缩短编码器与驱动器之间通讯延时,也有效提高了系统的集成度,还有效克服了传统方案安装方式中存在的各种误差,使得转台伺服电机具有更高精度。

6.作为上述方案的一种优选方案,在所述主体部底面上设置一圈立沿,立沿包围形成内轮毂轴承室,在内轮毂轴承室内压入装配有第二轴承,在内轮毂轴承室底部中心开设有穿孔,在所述法兰内侧中心设置有法兰轴承室,所述第一轴承装配在法兰轴承室内,转子

铁芯从穿孔穿入内轮毂内并与第二轴承、第一轴承配合相连。内轮毂与法兰配合形成安装腔体,第二轴承设置在内轮毂主体部底部上,第一轴承设置在法兰内侧中心,第一轴承和第二轴承同心设置,转子铁芯穿入安装腔体内分别与第一轴承和第二轴承配合连接,这样通过转子铁芯将机壳转动连接在定子组件上。第一轴承位于在电机内侧,无需单独的密封结构,防护性能更高。

7.作为上述方案的一种优选方案,在主体部腔体内设置有安装架,所述安装架为环形,安装架表面上设置有若干散热筋,环绕中心均匀设置有若干凸台,凸台顶在主体部腔体底部,所述驱动器组件包括驱动板和控制板,驱动板和控制板之间通过柱形连接螺钉相固定,驱动板压在安装架底面,控制板扣在主体部开口端上,螺钉穿过驱动板、凸台固定在主体部腔体底部。本方案安装架和驱动器组件都放入在主体部腔体内,安装架、驱动器组件中心均设有供转子铁芯穿过的孔,安装架位于腔体内侧,安装架凸台和散热筋朝向腔体底部,凸台中空,凸台前端顶在内轮毂轴承室与侧壁之间的腔体底部上,在腔体底部上对于凸台设置有螺纹孔,驱动器组件位于腔体外侧,驱动板与安装架底部相接,控制板直径大于主体部腔体直径,控制板扣在主体部开口端上与扩面相接,通过螺钉穿过驱动板、凸台螺纹连接在螺纹孔内,将驱动器组件、安装架共同固定在主体部腔体内。安装架起到固定作用同时也起到散热作用,安装架传导驱动组件的热量,由散热筋散发出去。

8.作为上述方案的一种优选方案,在主体部端面上设置有若干安装台,所述编码器组件为环形,编码器组件压在安装台上,通过螺钉固定在安装台上。编码器组件为反射式光电编码器,其形状为环形,中心具有供转子铁芯通过的孔,编码器组件与安装台接触,安装台上设置有螺纹孔,螺钉穿过编码器组件螺纹连接在螺纹孔内,将编码器组件固定在主体部端面的安装台上,即固定在了内轮毂上。

9.作为上述方案的一种优选方案,所述机壳内中心一体设置有镶嵌块,转子铁芯连接在镶嵌块内,在机壳内底部上与转子铁芯同心设置有码盘,且码盘与编码器组件针对设置。本方案机壳中压铸有镶嵌块,转子铁芯压入镶嵌块。码盘位于机壳底部,与转子铁芯同心设置,且位置与内轮毂上反射式编码器组件上的感光芯片正对设置。

10.作为上述方案的一种优选方案,在主体部端面上围绕中心设置有若干内轮毂前腰形孔,驱动器编码器连接线穿过内轮毂前腰形孔将驱动器组件与编码器组件相连接。内轮毂前腰形孔用于穿线,且对内轮毂起到减轻重量、减少制作材料的作用。

11.作为上述方案的一种优选方案,在扩面上设置有若干内轮毂后腰形孔,电机驱动器连接线穿过内轮毂后腰形孔将绕组组件与驱动器组件相连接。同样内轮毂后腰形孔用于穿线,同时对内轮毂起到减轻重量、减少制作材料的作用。

12.作为上述方案的一种优选方案,在所述法兰上开设有通孔,在通孔内设置有防水接头,驱动器组件包括整机引出线,整机引出线穿过在防水接头与外部设备连接。防水接头与整机引出线连接成一体形成密封结构,防水接头密封连接在通孔上,保证了电机的密封性。

13.作为上述方案的一种优选方案,在所述法兰内表面上设置有一圈油封槽,在油封槽的内侧壁上设置有内油封,所述机壳端部伸入油封槽与内油封形成密封配合。

14.作为上述方案的一种优选方案,在所述机壳内侧壁上对应绕组组件嵌置有若干第一磁铁,在机壳内底部上对应绕组组件嵌置有若干第二磁铁。本方案磁铁包括第一磁铁和

第二磁铁,第一磁铁设置在机壳内侧壁上,第二磁铁为扇形结构,围绕机壳内底部中心设置,并与绕组组件相对准。

15.本发明的优点是:1.内轮毂结构将电机部分、驱动器、编码器设计成一体机模式,同时通过内轮毂结构与不同定转子组件配合,可以方便进行模块化扩展。

16.2.机壳与法兰密封配合形成密封的电机壳体,内轮毂与法兰配合形成安装腔体,转子铁芯的轴承设置在电机壳体内,无需单独的密封结构,防护性能更高。

17.3.电机与驱动器一体设计,结构紧凑,还实现了伺服驱动系统的模块化,大大缩小了伺服驱动系统的体积,不会出现驱动器无合适安装位置的弊端,编码器与驱动器分别位于主体部端面两侧,编码器与驱动器之间距离近连接线短,缩短编码器与驱动器之间通讯延时,也有效提高了系统的集成度,还有效克服了传统方案安装方式中存在的各种误差,使得转台伺服电机具有更高精度。

附图说明

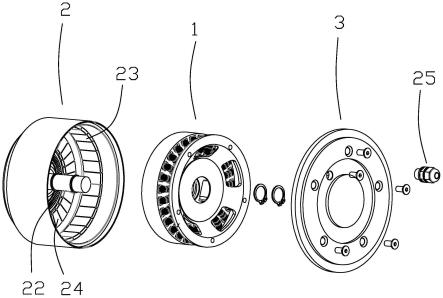

18.图1是本发明一种爆炸结构示意图;图2是本发明一种剖视结构示意图;图3是本发明中定子组件的一种爆炸结构示意图;图4是本发明中内轮毂的一种结构示意图。

19.1-定子组件2-转子组件3-法兰4-内轮毂5-编码器组件6-驱动器组件7-绕组组件8-安装架9-主体部10-扩面11-第二轴承12-驱动板13-控制板14-立沿15-内轮毂轴承室16-穿孔17-第一轴承18-机壳19-转子铁芯20-安装台21-镶嵌块22-码盘23-第一磁铁24-第二磁铁25-防水接头26-内轮毂前腰形孔27-内轮毂后腰形孔28-驱动器编码器连接线29-电机驱动连接线30-整机引出线31-凸台32-散热筋33-法兰轴承室34-内油封。

具体实施方式

20.下面通过实施例,并结合附图,对本发明的技术方案作进一步的说明。

21.实施例:本实施例一种集成式转台伺服电机,如图1所示,包括定子组件2、转子组件1和法兰3。

22.如图2和图3所示,定子组件包括内轮毂4、绕组组件7、编码器组件5、驱动器组件6和安装架11。内轮毂包括一端开口的主体部9,主体部开口延伸形成有扩面10,驱动器组件和安装架安装在主体部腔体内。如图4所示,在主体部腔体底面上设置一圈立沿14,立沿包围形成内轮毂轴承室15,在内轮毂轴承室内压入装配有第二轴承11,在内轮毂轴承室底部中心开设有穿孔16。安装架为环形,安装架表面上设置有若干散热筋32,环绕中心均匀设置有若干凸台31,凸台顶在主体部腔体底部。驱动器组件包括驱动板12和控制板13,驱动板和控制板为环形板,驱动板和控制板之间通过柱形连接螺钉相固定,驱动板压在安装架底面,控制板扣在主体部开口端上,由螺钉穿过驱动板、凸台固定在主体部腔体底部。在主体部端面上设置有若干安装台20,编码器组件为环形,编码器组件压在安装台上,通过螺钉固定在

安装台上。绕组组件装配在主体部外部上。在主体部端面上围绕中心设置有若干内轮毂前腰形孔26,驱动器编码器连接线28穿过内轮毂前腰形孔将驱动器组件与编码器组件相连接。在扩面上设置有若干内轮毂后腰形孔27,电机驱动器连接线29穿过内轮毂后腰形孔将绕组组件与驱动器组件相连接。

23.法兰3盖置在扩面上,扩面的端部上设置螺纹孔,通过螺钉将法兰与内轮毂相固定。在法兰的内侧中心设置有法兰轴承室33,法兰轴承室内安装有第一轴承17,第一轴承与第二轴承同心设置。法兰上开设有通孔,在通孔内设置有防水接头25,驱动器组件包括整机引出线30,整机引出线穿过在防水接头与外部设备连接。

24.转子组件包括机壳18和转子铁芯19。机壳内中心一体设置有镶嵌块21,转子铁芯连接在镶嵌块内,机壳罩在定子组件外,转子铁芯由穿孔进入主体部腔体内,转子铁芯与第一轴承、第二轴承相配合。在机壳内底部上与转子铁芯同心设置有码盘22,且码盘与编码器组件针对设置。机壳内侧壁上对应绕组组件嵌置有若干第一磁铁23,在机壳内底部上对应绕组组件嵌置有若干第二磁铁24。法兰内表面上设置有一圈油封槽,在油封槽的内侧壁上设置有内油封34,机壳端部伸入油封槽与内油封形成密封配合。

25.本实施例伺服电机通过内轮毂结构将电机部分、驱动器、编码器设计成一体机模式,同时通过内轮毂结构与不同定转子组件配合,可以方便进行模块化扩展。机壳与法兰密封配合形成密封的电机壳体,内轮毂与法兰配合形成安装腔体,转子铁芯的轴承设置在电机壳体内,无需单独的密封结构,防护性能更高。电机与驱动器一体设计,结构紧凑,还实现了伺服驱动系统的模块化,大大缩小了伺服驱动系统的体积,不会出现驱动器无合适安装位置的弊端,编码器与驱动器分别位于主体部端面两侧,编码器与驱动器之间距离近连接线短,缩短编码器与驱动器之间通讯延时,也有效提高了系统的集成度,还有效克服了传统方案安装方式中存在的各种误差,使得转台伺服电机具有更高精度。

26.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

27.尽管本文较多地使用了定子组件、转子组件、法兰、内轮毂、编码器组件等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1