一种电动电缆剥皮器的制作方法

1.本发明涉及电力领域,特别涉及一种电动电缆剥皮器。

背景技术:

2.随着现代电力行业的不断发展及城市的建设,大量的供配电架空线路改为电缆,电缆施工时中间头及终端头的制作及安装,都涉及电缆屏蔽层的切割、绝缘层的剔除、半导电层的剥离及倒角,以上各步工作通常采用人工手动完成,由于没有专业化的施工工具,施工质量完全依靠施工人员的施工经验,因此施工人员作业时,浪费工人大量的时间和精力,迫使施工进度缓慢。现有的技术在电缆剥皮器无法同时满足剥除导体屏蔽层、绝缘层、半导电层的需求,无法做到一工具多用,更无法做到电动化施工作业,因此,需要一款电缆剥皮器能够满足一工具多用,且能实现电动化施工。

技术实现要素:

3.鉴于此,本发明提供一种电动电缆剥皮器。

4.具体而言,包括以下的技术方案:

5.一种电动电缆剥皮器,包括:

6.驱动部;

7.旋转盘,所述旋转盘呈环形;

8.第一刀具组件,所述第一刀具组件设置在所述旋转盘上,所述第一刀具组件用于对电缆的切割;

9.第二刀具组件,所述第二刀具组件设置在所述旋转盘上,所述第二刀具组件用于对电缆的半导电层的剥离;

10.第三刀具组件,所述第三刀具组件设置在所述旋转盘上,所述第三刀具组件用于对电缆的半导电层的倒角;

11.所述驱动部和所述旋转盘的一侧相接,所述第一刀具组件、所述第二刀具组件和所述第三刀具组件均设置在所述旋转盘的另一侧,所述驱动部用于驱动所述旋转盘带动所述第一刀具组件、所述第二刀具组件和所述第三刀具组件绕所述旋转盘的轴线周向转动。

12.优选的,所述驱动部包括电机组件、主动齿轮、第一圆轨和第二圆轨;

13.所述第二圆轨的一侧和所述旋转盘连接,所述第二圆轨的另一侧设有齿圈,所述主动齿轮和所述电机组件连接,所述主动齿轮和所述第二圆轨啮合;

14.所述电机组件设置在所述第一圆轨上,所述第一圆轨和所述第二圆轨之间滑动连接。

15.优选的,所述电机组件包括壳体、电池、电机和连接轴;

16.所述第一圆轨上设有第一安装孔和第一连接环,所述第一连接环设置在所述第一安装孔的边缘,所述第一连接环上设有外螺纹,所述壳体具有第一开口,所述第一开口设有内螺纹,所述壳体和所述第一连接环螺接;

17.所述壳体具有第二开口,所述第二开口上设有盖体,所述壳体内设有第一隔板和第二隔板,所述第二隔板设在所述第一隔板远离所述第一开口的一侧,所述第一隔板和所述第二隔板之间形成安装所述电机的第一腔室,所述第二隔板和所述盖板之间形成安装所述电池的第二腔室,所述电池和所述电机之间电性连接;

18.所述第一隔板上设有通孔,所述电机的输出轴穿过所述通孔与所述连接轴连接,所述主动齿轮套设在所述连接轴上,所述电机的输出轴、所述连接轴和所述主动齿轮同轴设置。

19.优选的,所述第一圆轨包括环周壁和侧壁,所述环周壁沿所述旋转盘的轴线的延伸方向延伸,所述侧壁沿所述旋转盘的径向朝向所述旋转盘的轴线延伸,所述侧壁设置在所述环周壁靠近所述旋转盘的一侧,所述第一安装孔和所述第一连接环设置在所述环周壁上;

20.所述第二圆轨和所述侧壁之间滑动连接。

21.优选的,所述驱动部包括第一滚珠,所述第一滚珠设有多个;

22.所述侧壁上设有第一环槽,所述第二圆轨上设有第三环槽,所述第一环槽设置在所述侧壁远离所述旋转盘的一侧,所述第一环槽向靠近所述旋转盘的方向凹陷,所述第三环槽向远离所述旋转盘的方向凹陷,所述第一环槽和所述第二环槽对应设置,多个所述第一滚珠设置在所述第一环槽和所述第三环槽中;

23.所述第一环槽、所述第三环槽和所述旋转盘同轴设置。

24.优选的,所述驱动部包括第二滚珠和第三圆轨,所述第二滚珠设有多个;

25.所述第三圆轨和所述旋转盘连接,所述第三圆轨上设有第四环槽,所述侧壁上设有第二环槽,所述第二环槽设置在所述侧壁靠近所述旋转盘的一侧,所述第二环槽向远离所述旋转盘的方向凹陷,所述第四环槽向靠近所述旋转盘的方向凹陷,所述第二环槽和所述第四环槽对应设置,多个所述第二滚珠设置在所述第二环槽和所述第四环槽中;

26.所述第二环槽、所述第四环槽和所述旋转盘同轴设置。

27.优选的,所述第一圆轨上设有第二连接环,所述第二连接环设置在所述环周壁上;

28.所述第一连接环设置在所述第一圆轨的一侧,所述第二连接环设置在所述第一圆轨的另一侧,所述第二连接环和所述第一连接环相对设置;

29.所述第一连接环和所述第二连接环同轴设置;

30.所述第二连接环上设有把手。

31.优选的,所述电缆剥皮器还包括夹线驱动杆、夹线驱动齿圈、夹线结构、第一紧固件和第二紧固件;

32.所述旋转盘上设有齿圈槽,所述齿圈槽设置在所述旋转盘的内壁,所述齿圈槽沿所述旋转盘的径向朝向所述旋转盘的外壁延伸,所述夹线驱动齿圈设置在所述齿圈槽内,所述夹线驱动齿圈与所述旋转盘同轴设置;

33.所述夹线驱动杆设置在所述旋转盘上,所述夹线驱动杆上设有外螺纹,所述夹线驱动杆与所述夹线驱动齿圈啮合,所述夹线驱动杆用于驱动所述夹线驱动齿圈绕所述旋转盘的轴线周向转动;

34.所述夹线结构上设有转动孔和摆动孔,所述第一紧固件贯穿所述转动孔和所述旋转盘连接,所述第二紧固件贯穿所述摆动孔和所述夹线驱动齿圈连接,所述夹线驱动齿圈

用于带动所述第二紧固件相对所述摆动孔滑动,以使所述夹线结构绕所述第一紧固件的轴线周向转动;

35.所述夹线结构设置多个,多个所述夹线结构沿所述旋转盘的轴线周向均布,多个所述夹线结构之间形成用于固定电缆的空间,所述夹线驱动齿圈用于驱动多个所述夹线结构同步摆动以使多个所述夹线结构夹紧所述电缆。

36.优选的,所述夹线结构包括压线轴承和摆动杆;

37.所述摆动杆的一端设有第一夹臂和第二夹臂,所述第一夹臂和所述第二夹臂相对设置,所述旋转盘上设有第一夹槽和第二夹槽,所述第一夹槽设置在所述齿圈槽的一侧,所述第二夹槽设置在所述齿圈槽的另一侧,所述第一夹槽和所述第二夹槽相对设置,所述夹线驱动齿圈位于所述第一夹臂和所述第二夹臂之间,所述第一夹臂插入所述第一夹槽中,所述第二夹臂插入所述第二夹槽中,所述第一夹臂上设有一个所述转动孔,所述第二夹臂上设有一个所述转动孔,所述第一紧固件连接所述第一夹臂、所述第二夹臂和所述旋转盘;

38.第一夹臂上设有一个所述摆动孔,所述第二夹臂上设有一个所述摆动孔,所述第二紧固件连接所述第一夹臂、所述第二夹臂和所述夹线驱动齿圈。

39.优选的,所述第一刀具组件、所述第二刀具组件、所述第三刀具组件和多个所述夹线结构沿所述旋转盘的轴线周向交替均布。

40.本发明提供的技术方案的有益效果至少包括:

41.本发明中通过设置驱动部驱动旋转盘自动转动,以使第一刀具组件或第二刀具组件或第三刀具组件自动转动,切割过程自动完成,电动化程度高,同时第一刀具组件、第二刀具组件和第三刀具组件的设置使得电缆剥皮器实现了一工具多用,施工过程省时省力。

附图说明

42.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

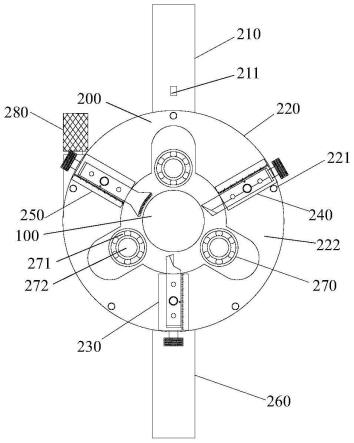

43.图1为本发明电动电缆剥皮器正视结构示意图;

44.图2为本发明电动电缆剥皮器后视结构示意图;

45.图3为本发明电动电缆剥皮器侧视结构示意图;

46.图4为本发明电动电缆剥皮器侧视结构剖面示意图;

47.图5为本发明电动电缆剥皮器第一圆轨和齿轮固定架连接结构剖面示意图;

48.图6为本发明图5中a-a截面结构示意图;

49.图7为本发明电动电缆剥皮器第一圆轨和齿轮固定架连接结构后视结构示意图;

50.图8为本发明电动电缆剥皮器齿轮固定架侧视结构示意图;

51.图9为本发明电动电缆剥皮器齿轮固定架俯视结构示意图;

52.图10为本发明电动电缆剥皮器壳体侧视结构剖面示意图;

53.图11为本发明电动电缆剥皮器电机侧视结构示意图;

54.图12为本发明图11中c-c截面结构示意图;

55.图13为本发明电动电缆剥皮器连接轴和主动齿轮连接结构侧视结构示意图;

56.图14为本发明电动电缆剥皮器主动齿轮俯视结构示意图;

57.图15为本发明电动电缆剥皮器第二圆轨后视结构示意图;

58.图16为本发明电动电缆剥皮器第三圆轨后视结构示意图;

59.图17为本发明电动电缆剥皮器夹线驱动齿圈后视结构示意图;

60.图18为本发明电动电缆剥皮器夹线驱动齿圈侧视结构剖面示意图;

61.图19为本发明轴承固定圈的安装结构示意图;

62.图20为本发明图4中b-b截面正视结构示意图;

63.图21为本发明图20中d-d截面正视结构示意图;

64.图22为本发明电动电缆剥皮器夹线结构侧视结构示意图;

65.图23为本发明电动电缆剥皮器夹线结构剖面结构示意图;

66.图24为本发明剥皮后电缆剖面结构示意图;

67.图25为本发明电缆横截面结构示意图。

68.图中的附图标记分别表示为:

69.100-电缆;110-屏蔽层;120-外半导电层;130-绝缘层;140-内半导电层;150-导体;

70.200-电动电缆剥皮器;210-驱动部;211-开关;212-第一圆轨;2121-第一连接环;2122-第二连接环;2123-第一环槽;2124-第二环槽;2125-第一安装孔;2126-环周壁;2127-侧壁;213-第二圆轨;2131-第三环槽;214-第三圆轨;2141-第四环槽;215-电机组件;2151-壳体;2152-电池;2153-电机;2154-第一隔板;2155-第二隔板;2156-连接轴;216-主动齿轮;2161-齿轮固定架2161;2162-齿轮轴承;2163-轴承固定圈;218-第一滚珠;219-第二滚珠;

71.220-旋转盘220;221-齿圈槽;222-第一侧盘;223-第二侧盘;224-第一夹槽224;225-第二夹槽;230-第一刀具组件230;231-第一刀片;232-第一刀架;233-第一固定架;234-第一调高螺杆;235-第一固定螺钉;240-第二刀具组件;250-第三刀具组件;260-把手260;270-夹线结构270;271-压线轴承;272-压线螺钉;273-摆动杆;274-端杆274;275-第一夹臂;276-第二夹臂;277-转动孔277;278-摆动孔278;280-夹线驱动杆280;281-斜齿轮;290-夹线驱动齿圈290;

72.310-第一紧固件;320-第二紧固件;330-第三紧固件;340-第四紧固件;350-第五紧固件;360-第六紧固件。

73.通过上述附图,已示出本发明明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本发明构思的范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

74.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

75.在对本发明实施方式作进一步地详细描述之前,本发明实施例中所涉及的方位名

词,如“上部”、“下部”、“侧部”,以图1中所示方位为基准,并不具有限定本发明保护范围的意义。

76.为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

77.一种电动电缆剥皮器200,包括:驱动部210;旋转盘220,旋转盘220呈环形;第一刀具组件230,第一刀具组件230设置在旋转盘220上,第一刀具组件230用于对电缆100的切割;第二刀具组件240,第二刀具组件240设置在旋转盘220上,第二刀具组件240用于对电缆100的半导电层的剥离;第三刀具组件250,第三刀具组件250设置在旋转盘220上,第三刀具组件250用于对电缆100的半导电层的倒角;驱动部210和旋转盘220的一侧相接,第一刀具组件230、第二刀具组件和第三刀具组件250均设置在旋转盘220的另一侧,驱动部210用于驱动旋转盘220带动第一刀具组件230、第二刀具组件和第三刀具组件250绕旋转盘220的轴线周向转动。

78.进一步,如图24和图25所示,电缆100的结构由外至内包括屏蔽层110、外半导电层120、绝缘层130、内半导电层140和导体150。对电缆100进行切割时工作人员经常需要:切断屏蔽层110并且切口整齐;剥除一段外半导电层120以露出绝缘层130,并且断口处形成45

°

斜角;剥除一段绝缘层130及内半导电层140并且断口整齐以露出导体150。

79.进一步,如图1和图3所示,第一刀具组件230、第二刀具组件240和第三刀具组件250沿旋转盘220的轴线周向均匀布置。

80.进一步,如图4所示,第一刀具组件230包括第一刀片231、第一固定架233、第一刀架232、第一固定螺钉235和第一调高螺杆234。第一固定架233上设有沿旋转盘220径向延伸的第一刀具滑道,第一刀片231和第一刀架232连接,第一刀片231和第一刀架232设置在第一刀具滑道内;第一调高螺杆234设置在第一固定架233上,第一调高螺杆234的轴线与旋转盘220的轴线垂直,第一调高螺杆234贯穿第一刀具滑道,第一刀架232和第一调高螺杆234螺接,第一调高螺杆234用于驱动第一刀架232沿主杆的轴线延伸方向运动。

81.进一步,如图4所示,第一固定架233和旋转盘220的一侧焊接,第一固定架233上设有朝向旋转盘220方向凹陷的第一刀具滑道,为了便于第一调高螺杆234的固定和第一刀片231的上下调整,第一刀具滑道的底壁向远离旋转盘220的方向延伸的长度比第一刀具滑道的顶壁向远离旋转盘220的方向延伸的长度短,第一刀具滑道的底壁用于连接第一调高螺杆234,第一刀具滑道的底壁比第一刀具滑道的顶壁短的部分用于容纳第一刀架232和第一刀片231。

82.进一步,第一刀架232上设有第一定位柱和第一固定孔,第一刀片231上设有第一定位孔和第一紧固孔,第一定位柱向远离旋转盘220的方向延伸,第一定位柱插入第一定位孔中,对第一刀片231进行定位,第一固定螺钉235穿过第一紧固孔和第一固定孔螺接。第一刀架232和第一调高螺杆234螺接,第一调高螺杆234转动时带动第一刀架232向远离或靠近电缆100的方向移动,第一刀架232带动第一刀片231向远离或靠近电缆100的方向移动,第一刀架232和第一刀片231同步同向运动。

83.进一步,本实施例中的第一刀片231可以通过第一调高螺杆234调整位置,且第一刀片231可更换,如更换为切断电缆100用的刀片则可以切断电缆100,做到一工具多用。同时第一固定架233在第一刀具滑道的边沿设有刻度,可以精确地控制第一刀片231的切割深

度。

84.进一步,本实施例中第二刀具组件240包括第二刀片、第二固定架、第二刀架、第二固定螺钉和第二调高螺杆。其中,第二固定架与第一固定架233结构相同,第二刀架与第一刀架232结构相同,第二固定螺钉与第一固定螺钉235结构相同,第二调高螺杆和第一调高螺杆234结构相同。第二刀片、第二固定架、第二刀架、第二固定螺钉和第二调高螺杆之间的连接关系与第一刀片231、第一固定架233、第一刀架232、第一固定螺钉235和第一调高螺杆234之间的连接方式相同。第二刀具组件240和第一刀具组件230的区别在于第二刀片的刀头与第一刀片231的刀头结构不同,以适于对不同的材料进行切割。第一刀具组件230用于对电缆100的切割,第一刀片231可对电缆100的屏蔽层110、外半导电层120、电绝缘层130、内半导电层140进行切割,第二刀具组件用于对电缆100的外半导电层120的剥离。

85.而第三刀具组件250包括第三刀片、第三固定架、第三刀架、第三固定螺钉和第三调高螺杆。其中,第三固定架与第一固定架233结构相同,第三刀架与第一刀架232结构相同,第三固定螺钉与第一固定螺钉235结构相同,第三调高螺杆和第一调高螺杆234结构相同。第三刀片、第三固定架、第三刀架、第三固定螺钉和第三调高螺杆之间的连接关系与第一刀片231、第一固定架233、第一刀架232、第一固定螺钉235和第一调高螺杆234之间的连接方式相同。第三刀具组件250和第一刀具组件230的区别在于第三刀片的刀头与第一刀片231的刀头结构不同,以适于对不同的材料进行切割。第一刀具组件230用于对电缆100的切割,第一刀片231可对电缆100的屏蔽层110、外半导电层120、电绝缘层130、内半导电层140的切割,第三刀具组件用于对电缆的外半导电层120的倒角。

86.优选的,驱动部210包括电机组件215、主动齿轮216、第一圆轨212和第二圆轨213;第二圆轨213的一侧和旋转盘220连接,第二圆轨213的另一侧设有齿圈,主动齿轮216和电机组件215连接,主动齿轮216和第二圆轨213啮合;电机组件215设置在第一圆轨212上,第一圆轨212和第二圆轨213之间滑动连接。

87.进一步,如图4、图14和图19所示,第二圆轨213固设在旋转盘220上,第二圆轨213和旋转盘220同轴设置,第一圆轨212和第二圆轨213之间滑动连接,同时第二圆轨213对第一圆轨212起到支撑和限位的作用,限制第一圆轨212脱离第二圆轨213。主动齿轮216的轴线与第一圆轨212的轴线垂直设置,第一圆轨212上设有电机组件215,主动齿轮216和电机组件215的输出轴同轴设置,电机组件215驱动主动齿轮216绕主动齿轮216的轴线周向转动。主动齿轮216与第二圆轨213啮合,主动齿轮216带动第二圆轨213绕旋转盘220的轴线周向转动。电机组件215和第一圆轨212之间为固定连接,为了防止第一圆轨212随第二圆轨213的转动而转动,工作人员可握住电机组件215位于第一圆轨212外部的部分,此时只有第二圆轨213带动旋转盘220绕旋转盘220的轴线周向转动,进而对电缆100进行电动切割。

88.优选的,电机组件215包括壳体2151、电池2152、电机2153和连接轴2156;第一圆轨212上设有第一安装孔2125和第一连接环2121,第一连接环2121设置在第一安装孔2125的边缘,第一连接环2121上设有外螺纹,壳体2151具有第一开口,第一开口设有内螺纹,壳体2151和第一连接环2121螺接;壳体2151具有第二开口,第二开口上设有盖体,壳体2151内设有第一隔板2154和第二隔板2155,第二隔板2155设在第一隔板2154远离第一开口的一侧,第一隔板2154和第二隔板2155之间形成安装电机2153的第一腔室,第二隔板2155和盖板之间形成安装电池2152的第二腔室,电池2152和电机2153之间电性连接;第一隔板2154上设

有通孔,电机2153的输出轴穿过通孔与连接轴2156连接,主动齿轮216套设在连接轴2156上,电机2153的输出轴、连接轴2156和主动齿轮216同轴设置。

89.进一步,如图4和图5所示,第一连接环2121固设在第一圆轨212的外壁上,第一连接环2121上设有外螺纹。第一连接环2121和第一安装孔2125同轴设置,电机组件215中的电机2153的输出轴穿过第一连接环2121和第一安装孔2125向靠近第一圆轨212的轴线的方向延伸。如图10所示,壳体2151呈圆柱型,壳体2151的第一开口位于壳体2151的下部,第一开口上设有内螺纹,壳体2151和第一连接环2121螺接,使电机组件215固设在第一圆轨212上。壳体2151的第二开口位于壳体2151的上部,第二开口上盖合有盖体,以方便对第一腔室中的电池2152进行更换。

90.进一步,如图4、图11、图12和图13所示,电机2153的输出轴上连接有连接轴2156,主动齿轮216设置在连接轴2156上。电机2153的输出轴的横截面为方形凹槽结构,连接轴2156的上部横截面为方形结构,连接轴2156的上部插入电机2153的输出轴内,对连接轴2156进行限位,使连接轴2156随电机2153的输出轴的转动而转动。连接轴2156的中部横截面为圆形结构,主动齿轮216和连接轴2156之间过盈连接,主动齿轮216随连接轴2156的转动而转动。

91.优选的,第一圆轨212包括环周壁2126和侧壁2127,环周壁2126沿旋转盘220的轴线的延伸方向延伸,侧壁2127沿旋转盘220的径向朝向旋转盘220的轴线延伸,侧壁2127设置在环周壁2126靠近旋转盘220的一侧,第一安装孔2125和第一连接环2121设置在环周壁2126上;第二圆轨213和侧壁2127之间滑动连接。

92.进一步,如图4、图5、图6和图7所示,环周壁2126与旋转盘220的轴线平行,侧壁2127与旋转盘220的轴线垂直,侧壁2127沿旋转盘220的径向朝向旋转盘220的轴线延伸,环周壁2126和侧壁2127连接的横截面呈l型。

93.优选的,驱动部210包括第一滚珠218,第一滚珠218设有多个;侧壁2127上设有第一环槽2123,第二圆轨213上设有第三环槽2131,第一环槽2123设置在侧壁2127远离旋转盘220的一侧,第一环槽2123向靠近旋转盘220的方向凹陷,第三环槽2131向远离旋转盘220的方向凹陷,第一环槽2123和第三环槽2131对应设置,多个第一滚珠218设置在第一环槽2123和第三环槽2131中;第一环槽2123、第三环槽2131和旋转盘220同轴设置。

94.进一步,如图4、图5、图15和图19所示,第二圆轨213包括第二环周壁、第二侧壁和连接壁,第二环周壁和环周壁2126平行,第二侧壁、连接壁和侧壁2127相互平行。第二环周壁位于侧壁2127的下方,第二侧壁位于侧壁2127的右侧,第二侧壁连接在第二环周壁远离旋转盘220的一侧,连接壁连接在第二环周壁靠近旋转盘220的一侧,第二侧壁向远离旋转盘220轴线延伸线的方向延伸,连接壁向靠近旋转盘220轴线延伸线的方向延伸,连接壁和旋转盘220的外壁相接,连接壁上设有多个第五连接孔(如图15所示),多个第五连接孔沿第二圆轨213的轴线周向均布,旋转盘220上设有多个第五装配孔,第五连接孔和第五装配孔一一对应设置,第五紧固件为螺钉,第五装配孔为螺孔,第五紧固件贯穿第五连接孔和第五装配孔螺接。

95.进一步,如图4、图5和图19所示,第一环槽2123设置在第一圆轨212的侧壁2127的右侧,第三环槽2131设置在第二圆轨213的第二侧壁的左侧,第一环槽2123和第三环槽2131对应设置,第一环槽2123和第三环槽2131的横截面均为半圆弧形,第一滚珠218设置在第一

环槽2123和第三环槽2131之间,使第一圆轨212和第二圆轨213之间的滑动更顺畅。

96.进一步,如图4、图5、图7、图8、图9和图19所示,第一圆轨212上设有齿轮固定架2161,齿轮固定架2161的横截面呈l型,齿轮固定架2161包括连接板和固定板,固定板上设有轴固定孔,连接轴2156的下部插入轴固定孔中,连接板上设有第六装配孔,第一圆轨212的外部边缘设有多个第六连接孔,第六紧固件为螺钉,第六装配孔为螺孔,第六紧固件贯穿第六连接孔和第六装配孔螺接,避免主动齿轮216掉落。连接轴2156包括从上至下依次排布的第一轴段、第二轴段、第三轴段和第四轴段,第一轴段的横截面为方向,第一轴段和电机2153的输出轴连接,主动齿轮216套设在第三轴段上,第四轴段插入轴固定孔中,第二轴段和第四轴段直径相等,第三轴段直径大于第二轴段和第四轴段的直径,因此在第二轴段和第三轴段的连接处形成第一台阶,在第三轴段和第四轴段的连接处形成第二台阶。第二轴段和第四轴段上分别套设有一个齿轮轴承2162,以使连接轴2156的转动更加顺畅,同时对连接轴2156进行限位,避免连接轴2156转动时出现晃动。第一圆轨212的第一安装孔2125的内壁设有一个轴承固定圈槽,轴承固定圈槽内设有一个轴承固定圈2163,轴承固定圈2163位于套设在第二轴段上的齿轮轴承2162的上部,对齿轮轴承2162向上的运动进行限制,同时第一台阶对此齿轮轴承2162向下的运动进行限制;轴固定孔的内壁也设有一个轴承固定圈槽,此轴承固定圈槽内设有一个轴承固定圈2163,此轴承固定圈2163位于套设在第四轴段上的齿轮轴承2162的下部,对此齿轮轴承2162向下的运动进行限制,同时第二台阶对此齿轮轴承2162向上的运动进行限制。

97.优选的,驱动部210包括第二滚珠219和第三圆轨214,第二滚珠219设有多个;第三圆轨214和旋转盘220连接,第三圆轨214上设有第四环槽2141,侧壁2127上设有第二环槽2124,第二环槽2124设置在侧壁2127靠近旋转盘220的一侧,第二环槽2124向远离旋转盘220的方向凹陷,第四环槽2141向靠近旋转盘220的方向凹陷,第二环槽2124和第四环槽2141对应设置,多个第二滚珠219设置在第二环槽2124和第四环槽2141中;第二环槽2124、第四环槽2141和旋转盘220同轴设置。

98.进一步,如图4、图16和图19所示,第三圆轨214上设有多个第四连接孔,多个第四连接孔绕第三圆轨214的轴线周向均布,旋转盘220上设有多个第四装配孔,第四连接孔和第四装配孔一一对应设置,多个第四连接孔第四紧固件为螺钉,第四装配孔为螺孔,第四紧固件贯穿第四连接孔和第四装配孔螺接。第三圆轨214的直径大于第二圆轨213的第二环周壁的直径,和第一圆轨212的侧壁2127相对设置。第二环槽2124设置在侧壁2127的左侧,第四环槽2141设置在第三圆轨214的右侧,第二环槽2124和第四环槽2141的横截面均为半圆弧形,多个第二滚珠219设置在第二环槽2124和第四环槽2141之间,使第一圆轨212的转动更加顺畅,同时对第一圆轨212的左移进行限位,可以理解的是,第二圆轨213的第二侧壁对第一圆轨212的右移进行限位,第一滚珠218和第二滚珠219对第一圆轨212的上移和下移进行限位,使得第一圆轨212的位置更加稳定,提高了电动电缆剥皮器200的整体稳定性,也提高电缆100切割面的平整性。

99.优选的,第一圆轨212上设有第二连接环2122,第二连接环2122设置在环周壁2126上;第一连接环2121设置在第一圆轨212的一侧,第二连接环2122设置在第一圆轨212的另一侧,第二连接环2122和第一连接环2121相对设置;第一连接环2121和第二连接环2122同轴设置;第二连接环2122上设有把手260。

100.进一步,如图4、图5和图7所示,第一连接环2121设置在第一圆轨212的上部,第二连接环2122设置在第一圆轨212的下部,第二连接环2122的外壁设有外螺纹,把手260上设有内螺纹,把手260和第二连接环2122之间螺接。对电缆100进行切割时,手握把手260和壳体2151使第一圆轨212的位置相对静止,在电机2153的驱动下主动齿轮216带动第二圆轨213转动,进而带动旋转盘220转动,完成对电缆100的切割。

101.优选的,电缆100剥皮器还包括夹线驱动杆280、夹线驱动齿圈290、夹线结构270、第一紧固件310和第二紧固件320;旋转盘220上设有齿圈槽221,齿圈槽221设置在旋转盘220的内壁,齿圈槽221沿旋转盘220的径向朝向旋转盘220的外壁延伸,夹线驱动齿圈290设置在齿圈槽221内,夹线驱动齿圈290与旋转盘220同轴设置;夹线驱动杆280设置在旋转盘220上,夹线驱动杆280上设有外螺纹,夹线驱动杆280与夹线驱动齿圈290啮合,夹线驱动杆280用于驱动夹线驱动齿圈290绕旋转盘220的轴线周向转动;夹线结构270上设有转动孔277和摆动孔278,第一紧固件310贯穿转动孔277和旋转盘220连接,第二紧固件320贯穿摆动孔278和夹线驱动齿圈290连接,夹线驱动齿圈290带动第二紧固件320相对摆动孔278滑动,以使夹线结构270绕第一紧固件310的轴线周向转动;夹线结构270设置多个,多个夹线结构270沿旋转盘220的轴线周向均布,多个夹线结构270之间形成用于固定电缆100的空间,夹线驱动齿圈290用于驱动多个夹线结构270同步摆动以使多个夹线结构270夹紧电缆100。

102.进一步,如图1、图2、图20所示,夹线结构270设有三个,三个夹线结构270沿旋转盘220的轴线周向均布。如图21所示,旋转盘220包括第一侧盘222和第二侧盘223,第一侧盘222上设有多个第一连接孔,第二侧盘223上设有多个第一装配孔,第一连接孔和第一装配孔一一对应设置,第一紧固件310为螺杆,第一连接孔为通孔,第一装配孔为螺孔,第一紧固件310贯穿第一连接孔和第一装配孔螺接。第一侧盘222的右侧设有第一凹槽,第二侧盘223的左侧设有第二凹槽,第一凹槽和第二凹槽的位置相匹配,第一侧盘222和第二侧盘223盖合后,第一凹槽和第二凹槽形成齿圈槽221,齿圈槽221位于旋转盘220的内侧中部,齿圈槽221的结构与夹线驱动齿圈290的外形结构相匹配。

103.进一步,如图20所示,旋转盘220上设有安装腔,安装腔位于旋转盘220的一侧,夹线驱动杆280伸入安装腔内。夹线驱动杆280上设有斜齿轮281,斜齿轮281和夹线驱动齿圈290啮合。夹线驱动杆280的下部横截面为方形,斜齿轮281的轴孔为方形,夹线驱动杆280插入斜齿轮281内,夹线驱动杆280驱动斜齿轮281转动。优选的,夹线驱动杆280为螺杆,夹线驱动杆280的螺帽位于安装腔的外部,拧动夹线驱动杆280的螺帽时,夹线驱动杆280带动斜齿轮281转动,夹线驱动齿圈290随斜齿轮281的转动而转动。

104.进一步,如图22所示,夹线结构270上设有转动孔277和摆动孔278,转动孔277为圆形通孔,摆动孔278为条形通孔。如图21所示,第一紧固件310贯穿第一连接孔和转动孔277,和第一装配孔螺接,夹线结构270绕第一紧固件310的轴线周向转动;第二紧固件320为螺钉,夹线驱动齿圈290上设有第二装配孔,第二装配孔为螺孔,第二紧固件320贯穿摆动孔278和第二装配孔螺接,夹线驱动齿圈290转动时第二紧固件320在摆动孔278中滑动,以使夹线结构270绕第一紧固件310的轴线周向转动。夹线结构270绕第一紧固件310的轴线周向转动时可压紧电缆100或脱离电缆100,以实现对电缆100的固定或移动。

105.优选的,夹线结构270包括压线轴承271和摆动杆273;摆动杆273的一端设有第一

夹臂275和第二夹臂276,第一夹臂275和第二夹臂276相对设置,旋转盘220上设有第一夹槽224和第二夹槽225,第一夹槽224设置在齿圈槽221的一侧,第二夹槽225设置在齿圈槽221的另一侧,第一夹槽224和第二夹槽225相对设置,夹线驱动齿圈290位于第一夹臂275和第二夹臂276之间,第一夹臂275插入第一夹槽224中,第二夹臂276插入第二夹槽225中,第一夹臂275上设有一个转动孔277,第二夹臂276上设有一个转动孔277,第一紧固件310连接第一夹臂275、第二夹臂276和旋转盘220;第一夹臂275上设有一个摆动孔278,第二夹臂276上设有一个摆动孔278,第二紧固件320连接第一夹臂275、第二夹臂276和夹线驱动齿圈290。

106.进一步,夹线驱动齿圈290的结构如图17和图18所示。

107.进一步,如图22和图23所示,摆动杆273为弧形,摆动杆273的上端设有第一夹臂275和第二夹臂276。如图21所示,第一侧盘222上设有第一夹槽224,第一夹槽224位于齿圈槽221的左侧,第二侧盘223上设有第二夹槽225,第二夹槽225位于齿圈槽221的右侧。夹线驱动齿圈290被夹持在第一夹臂275和第二夹臂276之间,第一夹臂275上的转动孔277、第二夹臂276上的转动孔277、第一连接孔和第一装配孔同轴设置,第一紧固件310贯穿第一夹臂275上的转动孔277、第二夹臂276上的转动孔277、第一连接孔后和第一装配孔螺接,第一夹臂275和第二夹臂276可相对第一紧固件310转动。第一夹臂275上的摆动孔278和第二夹臂276上的摆动孔278同轴设置,第二紧固件320贯穿第一夹臂275上的摆动孔278和第二夹臂276上的摆动孔278后与第二装配孔螺接,第二紧固件320和夹线驱动齿圈290固定连接,夹线驱动齿圈290转动时第二紧固件320带动第一夹臂275和第二夹臂276可相对第二紧固件320摆动。

108.进一步,如图23所示,摆动杆273的另一端设有两个相对设置的端杆274,每个端杆274上均设置一个压线轴承271,压线轴承271套设在端杆274上,端杆274上设有螺孔,压线螺钉272和端杆274螺接。压线螺钉272的设置防止压线轴承271的脱落。一个压线轴承271位于夹线驱动齿圈290的一侧,另一个压线轴承271位于夹线驱动齿圈290的另一侧,夹线结构270压紧电缆100时,压线轴承271与电缆100相抵。

109.进一步,夹线驱动齿圈290转动时三个夹线结构270同步同向摆动,使三个夹线结构270同时压紧电缆100,实现对电缆100的夹紧。

110.优选的,第一刀具组件230、第二刀具组件240、第三刀具组件250和多个夹线结构270沿旋转盘220的轴线周向交替均布。

111.如图1所示,第一刀具组件230、第二刀具组件240、第三刀具组件250和多个夹线结构270沿旋转盘220的轴线周向交替均布,使得第一刀具组件230、第二刀具组件240、第三刀具组件250和多个夹线结构270的运动不受其他结构的干涉。

112.切割电缆100的工作过程包括:

113.(1)如图1所示,将电缆100放入电动电缆剥皮器200的中间位置;

114.(2)调节夹线驱动杆280驱动夹线驱动齿圈290转动,在夹线驱动齿圈290转动时三个夹线结构270向电缆100方向移动并且夹紧电缆100;

115.(3)调节第一调高螺杆234或第二调高螺杆或第三调高螺杆至所需位置;

116.(4)手握把手260和壳体2151,按下开关211,电机2153开始工作,电机2153输出轴带动连接轴2156转动,进而主动齿轮216转动,主动齿轮216与第二圆轨213上的齿圈啮合进而带动第二圆轨213转动,第二圆轨213带动旋转盘220转动,旋转盘220带动第一刀片231或

第二刀片或第三刀片对电缆100进行切割或剥离或打磨或倒角工作。

117.其中,切断屏蔽层110并且切口整齐包括:将第一刀片231伸长至要切割的屏蔽层110和外半导电层120的交界处,然后按下开关211,双手紧握壳体2151及把手260,驱动部210带动旋转盘220转动,第一刀片231可整齐的切断屏蔽层110并且切口整齐。

118.其中,剥除一段外半导电层120以露出绝缘层130,并且断口处形成45

°

斜角包括:将第二刀片伸长至外半导电层120与绝缘层130的交界处,然后按下开关211,双手紧握壳体2151及把手260,并沿着电缆100需要剥除外半导电层120的方向移动,驱动部210带动旋转盘220转动,可整齐的剥离外半导电层120;然后使用第三刀片,将第三刀片伸长至外半导电层120的边缘,然后按下开关211,双手紧握壳体2151及把手260,驱动部210带动旋转盘220转动,由于第三刀片的断面是45

°

斜角,因此外半导电层120的断口处会被切出整齐的45

°

斜角。

119.其中,剥除一段绝缘层130及内半导电层140并且断口整齐以露出导体150包括:将第一刀片231伸长至内半导电层140和导体150的交界处,然后按下开关211,双手紧握壳体2151及把手260,沿着需要剥除绝缘层130和内半导电层140的方向移动,此时驱动部210带动旋转盘220转动,第一刀片231会将绝缘层130和内半导电层140螺纹状前进切割,将绝缘层130和内半导电层140从导体150上切割掉。第一刀片231对绝缘层130和内半导电层140同时进行切割,切割过程简单高效。

120.本实施例中电动电缆剥皮器200适配不同直径电缆100,同一工具可满足电缆100中间头、终端头制作过程中的所有需求,并且电动操作,大大增加了施工的便利性,并且加快了施工进度,节省开支,省时省力。

121.在本发明中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

122.本领域技术人员在考虑说明书及实践这里公开的本发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的。

123.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1