旋转电机的制作方法

1.本发明涉及一种具有定子和转子的旋转电机。

背景技术:

2.旋转电机具有定子和转子。定子具有多个齿部。在相邻的齿部彼此之间形成槽(slot:狭槽)。在槽中设置电磁线圈。另一方面,转子具有永久磁铁。

3.旋转电机例如作为电动机发挥作用。在这种情况下,向电磁线圈通电。伴随着通电,电磁线圈带有磁性而形成交变磁场。该交变磁场和由永久磁铁产生的磁场相互排斥。或者,所述2个磁场彼此相互吸引。通过以上的排斥和吸引,转子进行旋转。

4.电动机例如对旋转体施加旋转驱动力。在旋转体是飞行器的螺旋桨的情况下,要求电动机具有在飞行器起飞时或者悬停(hover)时等以低转速持续输出高转矩的性能。为了获得该性能,可以考虑使电动机大型化。然而,在这种情况下,电动机的重量变大。因此,飞行器也大型化且重量变大。

5.因此,尝试一边避免电动机大型化一边得到高转矩。例如,在日本发明专利公开公报特开2005-080381号中提出了规定面对永久磁铁的齿部的圆弧角度的结构。另外,在日本发明专利公开公报特开2005-080381号中示例出具有16个永久磁铁和18个齿部的电动机。在这种情况下,面对1个永久磁铁的n极或者s极的齿部的个数大致为1个。

6.在日本发明专利公开公报特开2007-151332号和日本发明专利公开公报特开2007-209197号中也提出了用于在电动机中获得高转矩的构造。

技术实现要素:

7.为了实现飞行器等的进一步轻量化,就要求进一步使电动机轻量化。为了应对该要求,例如,考虑在转子铁芯上形成所谓的薄壁部。具体而言,在用于插入旋转轴的第1插入孔与用于插入磁铁的第2插入孔之间形成多个通孔。在这种情况下,转子铁芯具有内圆环部、外圆环部和连接部。内圆环部是位于通孔的内周的部位,且是形成有第1插入孔的部位。外圆环部是位于通孔的外周的部位,且是形成有第2插入孔的部位。连接部是位于相邻的通孔彼此之间的部位,且是连接内圆环部和外圆环部的部位。

8.在这种结构中,为了在旋转速度小时获得高转矩,要考虑增加永久磁铁的个数。在此,如上所述,永久磁铁被保持于外圆环部。因此,当连接部的刚性低时存在由于永久磁铁的重量而使连接部弯曲的担忧。根据这样的理由,实现能得到高转矩的旋转电机的轻量化并不容易。

9.本发明的目的在于解决上述的技术问题。

10.根据本发明的一实施方式,提供一种旋转电机,该旋转电机具有定子和转子,其中,所述定子具有轭部和多个齿部,所述轭部呈圆环形状;所述多个齿部从所述轭部的内周缘向该轭部的径向内侧突出,在所述多个齿部中的彼此相邻的齿部彼此之间形成有槽;所述转子配置在所述定子的内侧,且面向所述多个齿部,所述转子具有转子铁芯和旋转轴,其

中,所述转子铁芯保持极数为16极~32极的永久磁铁;所述旋转轴与所述转子铁芯一体旋转,所述转子铁芯是多个电磁钢板的层叠体,在所述多个电磁钢板中的各电磁钢板上形成有第1插入孔、多个通孔和多个第2插入孔,其中,所述第1插入孔用于配置所述旋转轴;所述多个通孔形成在所述第1插入孔的径向外侧;所述多个第2插入孔形成在所述多个通孔的径向外侧且其中插入所述永久磁铁,并且,所述多个电磁钢板中的各电磁钢板具有内圆环部、外圆环部和多个连接部,其中,所述内圆环部位于所述多个通孔与所述第1插入孔之间;所述外圆环部位于所述多个通孔的径向外侧且形成有所述多个第2插入孔;所述多个连接部连接所述内圆环部和所述外圆环部,所述多个连接部中的在所述转子的周向上彼此相邻的连接部彼此的交叉角度为12

°

~36

°

,在所述转子铁芯中,多个电磁钢板以第1方式或者第2方式层叠,所述第1方式为进行如下层叠的方式:所述多个电磁钢板中的彼此相邻的一方的电磁钢板的所述多个连接部和所述多个电磁钢板中的彼此相邻的另一方的电磁钢板的所述多个连接部位于在沿所述转子的轴向观察所述转子时不重叠的位置,所述第2方式为进行如下层叠的方式:分别具有所述多个电磁钢板的多个板群沿所述轴向层叠,且所述多个板群中的彼此相邻的一方的板群的所述多个连接部和所述多个板群中的彼此相邻的另一方的板群的所述多个连接部位于在沿所述轴向观察所述转子时不重叠的位置。

11.在本发明中,连接部被设置为风车的叶片形状。另外,一个所述连接部和与该连接部相邻的另一个所述连接部的交叉角度被规定在12

°

~36

°

的范围内。通过这样规定交叉角度,即使在极数大到16极~32极(永久磁铁的个数多)的情况下,也能够得到示出足够的刚性的连接部。因此,连接部不易弯曲。另外,连接部的耐用性提高。

12.另外,由于极数大到16极~32极(永久磁铁的个数多),因此能够得到足够的磁通密度。因此能够得到高转矩。

13.并且,由于在转子铁芯上形成有多个通孔,因此该转子铁芯重量变轻。据此,能够实现旋转电机的轻量化。

14.通过参照附图对以下实施方式所做的说明,上述的目的、特征及优点应易于被理解。

附图说明

15.图1是本发明的实施方式所涉及的旋转电机的主要部分概略水平剖面图。

16.图2是图1的主要部分放大图。

17.图3是转子铁芯的整体概略俯视图。

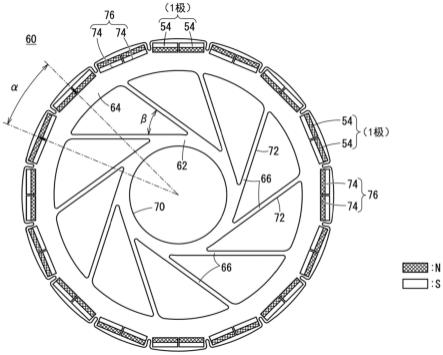

18.图4是形成转子铁芯的1个电磁钢板的整体概略俯视图。

19.图5是转子铁芯的主要部分立体分解图。

20.图6是另一转子铁芯的主要部分立体分解图。

21.图7是图1的主要部分放大图。

22.图8是本发明的另一实施方式所涉及的旋转电机的主要部分概略水平剖面图。

23.图9是本发明的又一实施方式所涉及的旋转电机的主要部分概略水平剖面图。

具体实施方式

24.图1是本实施方式所涉及的旋转电机10的主要部分概略水平剖面图。旋转电机10

具有:定子12,其呈大致圆环形状;和转子14,其配置在定子12的内侧。旋转电机10例如是具有u相、v相、w相的3相电动机。

25.首先,对定子12进行说明。定子12具有定子铁芯20。定子铁芯20例如是电磁钢板等磁性体层叠而成的层叠体。

26.定子铁芯20具有轭部24和多个齿部26。在本实施方式中,旋转电机10的外径在230mm~450mm的范围内。该外径比使飞行器的螺旋桨旋转的一般的电动机的外径小。即,旋转电机10是小型的。另外,外径相当于从旋转轴50的中心o到轭部24的外周缘的距离x的2倍。

27.轭部24呈圆环形状。齿部26从轭部24的内周缘沿着该轭部24的径向向内侧突出。

28.在相邻的齿部26彼此之间形成有槽28。在旋转电机10是3相电动机的情况下,槽28的个数典型的情况是3的倍数。在图1所示的例子中,齿部26和槽28的个数均为96个。另外,极数(后述)为16极。因此,旋转电机10构成为所谓的16极96槽。在槽28设置电磁线圈30。电磁线圈30例如是由铜构成的线材。通过在齿部26上缠绕线材来得到电磁线圈30。

29.图2是图1的主要部分放大图。1个齿部26具有杆部32、凸缘部34和扩展部36。杆部32沿定子铁芯20的径向呈放射状延伸。凸缘部34设置在齿部26的内周顶端。扩展部36介于杆部32与凸缘部34之间。

30.杆部32具有第1平行边40a和第2平行边40b。第1平行边40a与第2平行边40b的间隔距离w1还可称为杆部32的宽度尺寸。宽度方向与定子铁芯20的径向大致正交。

31.扩展部36随着从杆部32靠向凸缘部34而宽度逐渐变宽。换言之,扩展部36朝向杆部32形成为锥形。扩展部36具有第1倾斜边42a和第2倾斜边42b。第1倾斜边42a以交叉角度θ1与杆部32的第1平行边40a交叉。第2倾斜边42b也同样以交叉角度θ2与第2平行边40b交叉。在本实施方式中,交叉角度θ1和交叉角度θ2在108

°

~130

°

的范围内。更优选的交叉角度θ1和交叉角度θ2在120

°

~125

°

的范围内。通过使交叉角度θ1和交叉角度θ2在这样的范围内,定子12中的铜损和铁损的合计变小。优选为交叉角度θ1和交叉角度θ2相同。但是,交叉角度θ1和交叉角度θ2也可以不同。

32.设第1平行边40a与第1倾斜边42a的交点为p1。设第2平行边40b与第2倾斜边42b的交点为p2。设从交点p1引到交点p2的直线为第1虚拟直线ln1。第1虚拟直线ln1表示杆部32的内周端。同时,第1虚拟直线ln1表示扩展部36的外周端。

33.凸缘部34的第1径向边44a与第1倾斜边42a相连接。凸缘部34的第2径向边44b与第2倾斜边42b相连接。第1径向边44a和第2径向边44b为大致直线形状,且彼此平行地延伸。下面,设第1径向边44a与第2径向边44b的间隔距离为w2。间隔距离w2是凸缘部34的宽度。凸缘部34的宽度w2大于杆部32的宽度w1。

34.设相邻的凸缘部34彼此的分离间隔为g。设形成电磁线圈30的线材的直径为dm。宽度w2例如在分离间隔g大于直径dm的范围内。在这种情况下,凸缘部34处的磁通饱和下降。其结果,杆部32能容纳大量的磁通。因此,能够实现旋转轴50的转矩的提高。另外,定子铁芯20的材料(电磁钢板等)能够选择饱和磁通密度小的磁性体。因此,还能够实现成本降低。

35.设第1倾斜边42a与第1径向边44a的交点为p3。交点p3是第1径向边44a的外周端(第1倾斜边42a的内周端)。设第2倾斜边42b与第2径向边44b的交点为p4。交点p4是第2径向边44b的外周端(第2倾斜边42b的内周端)。设从交点p3引到交点p4的直线为第2虚拟直线

ln2。第2虚拟直线ln2表示扩展部36的内周端,且表示凸缘部34的外周端。

36.设从第1径向边44a的内周端引到第2径向边44b的内周端的直线为第3虚拟直线ln3。第3虚拟直线ln3是凸缘部34的内周端。设第3虚拟直线ln3与第2虚拟直线ln2的间隔距离为t1。间隔距离t1表示从凸缘部34的内周端到凸缘部34的外周端的距离。下面,将间隔距离t1定义为凸缘部34的厚度。

37.凸缘部34的厚度t1的优选的范围为0.2mm~2.0mm。厚度t1的更优选的范围为0.3mm~1.1mm。在使厚度t1在这种范围内的情况下,定子12中的铜损和铁损的合计变小。

38.杆部32的外周端是连接在轭部24的内周缘的部位。将从杆部32的外周端到凸缘部34的内周端的距离定义为齿部26的全长lo(参照图2)。在典型例中,全长lo在40mm~45mm的范围内。另外,在典型例中,当设全长lo为100%时,杆部32的全长在96%以上。在这种情况下,从凸缘部34的内周端到杆部32的内周端的距离在齿部26的全长lo的4%以下。

39.在本实施方式中,电磁线圈30由铜等金属导体构成。如上所述,通过在齿部26缠绕线材来形成电磁线圈30。在本实施方式中进行分布式缠绕。在图1中示例出所谓的缠绕两圈的情况。

40.如图2所示,在与旋转轴50的轴向垂直的方向的截面中,电磁线圈30的内周端位于槽28内。电磁线圈30的内周端位于凸缘部34的内周端与杆部32的外周端之间。因此,电磁线圈30的内周端向轭部24(定子铁芯20的外周)偏移。在图2中,电磁线圈30的内周端位于扩展部36的外周端(杆部32的内周端)与杆部32的外周端之间。从凸缘部34的内周端到电磁线圈30的内周端的距离被定义为偏移量of。偏移量of的优选的范围为齿部26的全长lo的5%~11%。例如,当全长lo为40mm时,适宜的偏移量of为2mm~4.4mm。偏移量of的更优选的范围为齿部26的全长lo的5.6%~10.3%。

41.当偏移量of小于齿部26的全长lo的5%时,电磁线圈30的缠绕量变多。因此,电磁线圈30的体积变大。其结果,从转子14的永久磁铁54接受的磁通量变多。因此,担忧电磁线圈30的发热量变高。另外,铜损变大。当偏移量of超过11%时,铜损变小。然而,杆部32的露出面积增大,因此铁损变大。其结果,发热量变高。另外,由于电磁线圈30的缠绕量变少,因此该电磁线圈30的体积变小。因此,旋转电机10的作为电动机的输出下降。

42.当齿部26的全长lo为40mm~45mm时,从第1虚拟直线ln1到电磁线圈30的内周端的具体的距离典型的情况为1~3mm。如上所述,第1虚拟直线ln1是杆部32的内周端且是扩展部36的外周端。

43.对转子14进行说明。如图1所示,转子14配置在齿部26的内侧。

44.转子14具有旋转轴50、转子铁芯52和多个(在图1的例子中为32个)永久磁铁54。转子铁芯52与旋转轴50一体旋转。永久磁铁54被保持于转子铁芯52。因此,当旋转轴50旋转时,永久磁铁54沿转子铁芯52的外周缘移动。

45.如图3所示,转子铁芯52具有多个电磁钢板60。转子铁芯52通过多个电磁钢板60层叠而形成。即,转子铁芯52是多个电磁钢板60的层叠体。

46.如图4所示,1个电磁钢板60是薄壁的圆环形状体。电磁钢板60具有位于内周的内圆环部62和位于外周的外圆环部64。内圆环部62和外圆环部64为大致圆环形状,且为同心圆。内圆环部62和外圆环部64通过多个(在图4的例子中为10个)连接部66相连接。这样,连接部66连接内圆环部62的外周缘和外圆环部64的内周缘。

47.在内圆环部62形成圆形的第1插入孔70。图1所示的旋转轴50穿过第1插入孔70。旋转轴50的中心o与第1插入孔70的中心一致。

48.当设从中心o到内圆环部62的内周缘的距离为rin(参照图3)时,rin的2倍是转子铁芯52的内径。当设从中心o到外圆环部64的外周缘的距离为rout时,rout的2倍为转子铁芯52的外径。下面,将转子铁芯52的内径记作“转子内径”,且将转子铁芯52的外径记作“转子外径”。转子外径大于转子内径。

49.优选为转子外径是转子内径的1.5倍~3.5倍。即,优选为转子内径与转子外径的比在1:1.5~1:3.5的范围内。在这种情况下,rin:rout=1:1.5~3.5成立。

50.相邻的连接部66彼此之间形成通孔72。在外圆环部64形成多个第2插入孔74(在图4的例子中为32个)。1个第2插入孔74呈长方形。2个第2插入孔74彼此接近而成为一组。下面,将一组第2插入孔74(彼此接近的2个第2插入孔74)记作“孔群76”。相邻的孔群76彼此的间隔距离大于1个孔群76中的第2插入孔74彼此的间隔距离。在这种情况下,相邻的孔群76彼此的间隔角度(相位差)α为22.5

°

。

51.在第2插入孔74中插入永久磁铁54。由于第2插入孔74的个数为32个,因此,永久磁铁54的个数也是32个。在一组孔群76中以同一磁极朝向外周的方式插入2个永久磁铁54。在图3中,对永久磁铁54的n极添加网格来表示。与此相对,没有对s极添加网格。在以后的附图中也同样。

52.如由图3理解的那样,在任意的一组孔群76中,2个永久磁铁54中的n极朝向外周。在这种情况下,在与该孔群76相邻的孔群76中,2个永久磁铁54中的s极朝向外周。在以下的说明中,当简单地记作“n极”或者“s极”时表示朝向外周的磁极。在定子12中,2个s极介于2个n极与另2个n极之间。

53.下面,将被收装在一组孔群76中的2个永久磁铁54的朝向外周的同一磁极算作1极。即,在一组孔群76中相邻的2个n极是1极。同样,在另一组孔群76中相邻的2个s极也是1极。在本实施方式中,形成有16组孔群76。因此,磁极的个数是16个。这样,旋转电机10是16极的3相电动机。在本说明书中,将这样求出的磁极的个数定义为“极数”。

54.1个连接部66从内圆环部62的外周缘延伸到外圆环部64的内周缘。连接部66的延伸方向是相对于电磁钢板60的直径倾斜的方向。在图示例(图4)中,连接部66的个数是10个。因此,相邻的连接部66彼此的交叉角度β是36

°

。

55.但是,连接部66的个数并不限定于10个。因此,交叉角度β也并不限定于36

°

。连接部66的优选的个数是10个~30个。交叉角度β的优选的范围是12

°

~36

°

。当交叉角度β在这样的范围内时,连接部66示出足够的刚性。因此,避免连接部66承受外圆环部64和永久磁铁54的总重量而弯曲。

56.尤其是,优选为永久磁铁54的个数(或者极数)越多则越增加连接部66的个数。例如,当极数为32极时,使连接部66的个数为30个比较合适。在这种情况下,相邻的连接部66彼此的交叉角度β是12

°

。当极数为24极时,使连接部66的个数为18个比较合适。在这种情况下,相邻的连接部66彼此的交叉角度β是20

°

。

57.图5是转子铁芯52的主要部分立体分解图。在该图5中示出4个电磁钢板60。为了易于理解,设图5中的最下方的电磁钢板60为第1电磁钢板601。设第1电磁钢板601的孔群76为第1孔群761,且设第1电磁钢板601的连接部66为第1连接部661。设层叠在第1电磁钢板601

的上方且与第1电磁钢板601相邻的电磁钢板60为第2电磁钢板602。设第2电磁钢板602的孔群76为第2孔群762,且设第2电磁钢板602的连接部66为第2连接部662。设层叠在第2电磁钢板602的上方且与第2电磁钢板602相邻的电磁钢板60为第3电磁钢板603。设第3电磁钢板603的孔群76为第3孔群763,且设第3电磁钢板603的连接部66为第3连接部663。设层叠在第3电磁钢板603的上方且与第3电磁钢板603相邻的电磁钢板60为第4电磁钢板604。设第4电磁钢板604的孔群76为第4孔群764,且设第4电磁钢板604的连接部66为第4连接部664。

58.第2电磁钢板602以相对于第1电磁钢板601旋转45

°

的状态层叠于第1电磁钢板601。在这种情况下,在第1连接部661与第2连接部662之间产生9

°

的相位差。且第1孔群761和第2孔群762重合。换言之,第1孔群761和第2孔群762相互连通。

59.第3电磁钢板603以相对于第2电磁钢板602旋转45

°

且相对于第1电磁钢板601旋转90

°

的状态层叠于第2电磁钢板602。在这种情况下,在第2连接部662与第3连接部663之间产生9

°

的相位差,且在第1连接部661与第3连接部663之间产生18

°

的相位差。另外,第3孔群763与第1孔群761及第2孔群762连通。

60.第4电磁钢板604以相对于第3电磁钢板603旋转45

°

且相对于第2电磁钢板602旋转90

°

,并且相对于第1电磁钢板601旋转135

°

的状态层叠于第3电磁钢板603。在这种情况下,在第3连接部663与第4连接部664之间产生9

°

的相位差,在第2连接部662与第4连接部664之间产生18

°

的相位差,且在第1连接部661与第4连接部664之间产生27

°

的相位差。另外,第4孔群764与第1孔群761、第2孔群762及第3孔群763连通。

61.将第1~第4电磁钢板601~604的组合作为一组板群80。在一组板群80上层叠另一组板群80。因此,在一组板群80中的第4电磁钢板604的上方以相邻于第4电磁钢板604的方式层叠另一组板群80中的第1电磁钢板601。当沿转子14的轴向观察转子14时,下方的板群80中的第1电磁钢板601上的第1孔群761及第1连接部661的位置对应于上方的板群80中的第1电磁钢板601上的第1孔群761及第1连接部661的位置(彼此重合)。

62.当沿转子14的轴向观察转子14时,第1孔群761、第2孔群762、第3孔群763及第4孔群764全部连通。永久磁铁54沿电磁钢板60的层叠方向穿过所有的孔群76。另外,第1~第4电磁钢板601~604的内圆环部62彼此全部重叠。

63.与此相对,当沿转子14的轴向观察转子14时,第2连接部662、第3连接部663及第4连接部664介于相邻的第1连接部661彼此之间。在第1连接部661与第2连接部662之间形成间隙。在第2连接部662与第3连接部663之间也形成间隙。在第3连接部663与第4连接部664之间也形成间隙。在第4连接部664与第1连接部661之间也形成间隙。因此,相邻的第1连接部661彼此之间的通孔72没有被第2连接部662、第3连接部663和第4连接部664封闭。

64.因此,在转子铁芯52中,通孔72的一部分沿电磁钢板60的层叠方向相互重叠。这样一来,通孔72连通,基于此,如图3所示,在转子铁芯52形成有沿电磁钢板60的层叠方向的流通路径82(通孔72)。

65.如图6所示,也可以以所有的连接部66彼此重叠的相位将多个电磁钢板60层叠来设置1群板群81。在这种情况下,当在板群81的上方与其相邻地层叠另一板群81时,使下方的板群81的连接部66和上方的板群81的连接部66为不重叠的相位。例如,在下方的板群81的连接部66与上方的板群81的连接部66之间设置9

°

的相位差。接着层叠的板群81也为该板群81的连接部66与已经层叠的2个板群81的连接部66不重叠的相位(存在9

°

的相位差)。接

着层叠的板群81也为该板群81的连接部66与已经层叠的3个板群81的连接部66不重叠的相位(存在9

°

的相位差)。也可以重复以上的层叠。在任一情况下,当沿转子14的轴向观察转子14时均为图3所示的形状。即,得到转子铁芯52。

66.如上所述,设置于一组孔群76的2个永久磁铁54是n极和s极中的任一方。即,一组孔群76中的永久磁铁54的极数是1极。2个永久磁铁54隔着凸缘部34面对杆部32。在本实施方式中,极数为16极,且齿部26的个数为96个。因此,与1极(在本实施方式中,设置于一组孔群76的2个永久磁铁54)的磁极对应的齿部26的平均个数为6个。

67.齿部26的个数是96个,因此,槽28的个数也是96个。因此,与1极的磁极对应的槽28的平均个数也是6个(参照图7)。这样,通过计算求出与1极的磁极对应的齿部26或者槽28的平均个数。

68.在图7中,示出1极的磁极(设置于一组孔群76的2个永久磁铁54)面对6个槽28的瞬间。在这种情况下,齿部26的大约一半面对下方的s极,且另一齿部26的大约一半面对上方的s极。除此以外,5个齿部26整体面对2个s极。因此,在这种情况下,面对2个s极的齿部26的平均个数也为6个。

69.另外,当转子14从图7的状态略微旋转时,6个齿部26整体面对设置于一组孔群76的2个永久磁铁54的中间。另外,槽28的大约一半面对下方的s极,且另一槽28的大约一半面对上方的s极。除此以外,5个槽28整体与2个s极相向。因此,在这种情况下,面对2个s极的槽28的平均个数也为6个。

70.转子14具有旋转轴50。该旋转轴50以可旋转的方式被支承于未图示的支承部件。在旋转轴50上设置未图示的轴承。该轴承介于旋转轴50与所述支承部件之间。

71.在旋转轴50的顶端安装有未图示的旋转体。也可以通过齿轮等来连接旋转轴50和旋转体。在任一情况下,伴随着向电磁线圈30进行通电来使旋转轴50旋转,旋转体进行旋转。旋转体例如是螺旋桨等。

72.本实施方式所涉及的旋转电机10基本上如以上那样构成。接着,对该旋转电机10的作用效果进行说明。

73.如上所述,通过多个电磁钢板60层叠来形成转子铁芯52。在各个电磁钢板60上分别形成有通孔72。因此,各个电磁钢板60重量轻。因此,转子铁芯52重量轻。因此,旋转电机10也重量轻。

74.另外,如上所述,在本实施方式中,旋转电机10的外径最大为450mm。即,旋转电机10比较小型。这样,根据本实施方式,能够实现旋转电机10的小型化和轻量化。

75.旋转电机10例如作为飞行器的螺旋桨的旋转驱动源来使用。在这种情况下,旋转电机10作为3相电动机使用。

76.为了使旋转电机10作为3相电动机来进行驱动,向电磁线圈30进行通电。伴随着通电,电磁线圈30形成交变磁场。交变磁场与永久磁铁54的磁场相互排斥或者相互吸引。伴随与此,旋转轴50和转子铁芯52一体旋转。因此,永久磁铁54以沿转子铁芯52的外缘画圆的方式移动。

77.为了在旋转轴50的旋转速度小时获得高转矩,需要使用直径大的轴承。转子内径被设定为能够支承直径大的轴承的尺寸。在此,当转子内径与转子外径的比在1:1.5~1:3.5的范围内时,能抑制电磁钢板60的直径(转子14的直径)变大。因此,在这种情况下,转子

14虽然小型但能够支承直径大的轴承。

78.转子铁芯52的各个电磁钢板60具有连接部66。相邻的连接部66彼此的交叉角度β在12

°

~36

°

的范围内。据此,连接部66被规定为合适的个数。因此,外圆环部64通过连接部66被牢固地支承于内圆环部62。据此,能够通过转子铁芯52来保持多个永久磁铁54。即,能够增加极数。因此,能够增大旋转轴50的转矩。

79.在图1的例子中,磁极的极数为16极,且槽28的个数是96个。因此,面对1极的磁极(被插入一组孔群76中的2个永久磁铁54)的槽28的个数为6个。这样,在本实施方式中,面对1极的磁极的槽28的个数被适宜地规定。据此,尽管旋转电机10的直径比较小,旋转轴50的转矩也变大。即,尽管旋转电机10是小型且重量轻的3相电动机,也能够对螺旋桨等旋转体施加大的旋转驱动力。

80.并且,在这种情况下,漏磁通减少。其结果,电磁线圈30的交链磁通减少。因此,电磁线圈30的涡电流减小而使该电磁线圈30的发热得到抑制。

81.并且,在齿部26,杆部32与扩展部36的交叉角度θ1、θ2在108

°

~130

°

的范围内。凸缘部34的厚度t1在0.2mm~2.0mm的范围内。电磁线圈30相对于齿部26的偏移量of在5~11%的范围内。通过使交叉角度θ、厚度t1和偏移量of在这样的范围内,能够减小定子12中的铁损和铜损的合计。因此,能抑制定子12的发热。

82.另外,通过适宜地设定偏移量of,漏磁通变小。据此来避免例如齿部26或者电磁线圈30等局部发生温度上升。因此,能抑制由于该温度上升而导致定子铁芯20的材料(电磁钢板60等)或者电磁线圈30的材料(铜等)劣化。

83.如上所述,根据本实施方式,能够一边实现旋转电机10的小型化和轻量化一边提高旋转轴50的转矩。因此,当将旋转电机10作为电动机时,能够持续输出高转矩。并且,如上所述,在旋转电机10中发热得到抑制。

84.向旋转电机10供给冷却介质(例如,冷却风)。冷却介质的一部分通过定子铁芯20与转子铁芯52之间。冷却介质的另一部分通过在转子铁芯52中形成的流通路径82(通孔72)。通过以上那样,旋转电机10被冷却。

85.在转子铁芯52中,在1个电磁钢板60与层叠在其上方且与其相邻的电磁钢板60之间设置有相位差。因此,在层叠的2个电磁钢板60中,通孔72彼此之间也产生相位差。因此,避免在转子铁芯52中冷却介质集中或者滞留在1个流通路径82。换言之,冷却介质被大致均等地分配给多个流通孔,在此之后,被分配的冷却介质容易地通过各个流通孔。因此,旋转电机10整体被高效且大致均等地冷却。

86.在转子铁芯52正在旋转的过程中,该转子铁芯52受到应力作用。在此,在层叠的2个电磁钢板60中,连接部66彼此之间也产生相位差。因此,应力分散于产生相位差的连接部66彼此之间。因此,避免应力集中在任意的连接部66。由于这种理由,连接部66的耐用性提高。

87.如以上说明的那样,本实施方式公开一种旋转电机(10),该旋转电机(10)具有定子(12)和转子(14),其中,所述定子(12)具有轭部(24)和多个齿部(26),所述轭部(24)呈圆环形状;所述多个齿部(26)从所述轭部的内周缘向该轭部的径向内侧突出,在所述多个齿部中的彼此相邻的齿部彼此之间形成有槽(28);所述转子(14)配置在所述定子的内侧,且面向所述多个齿部,所述转子具有转子铁芯(52)和旋转轴(50),其中,所述转子铁芯(52)保

持极数为16极~32极的永久磁铁(54);所述旋转轴(50)与所述转子铁芯一体旋转,所述转子铁芯是多个电磁钢板(60)的层叠体,在所述多个电磁钢板中的各电磁钢板上形成有第1插入孔(70)、多个通孔(72)和多个第2插入孔(74),其中,所述第1插入孔(70)用于配置所述旋转轴;所述多个通孔(72)形成在所述第1插入孔的径向外侧;所述多个第2插入孔(74)形成在所述多个通孔的径向外侧且其中插入所述永久磁铁,并且,所述多个电磁钢板中的各电磁钢板具有内圆环部(62)、外圆环部(64)和多个连接部(66),其中,所述内圆环部(62)位于所述多个通孔与所述第1插入孔之间;所述外圆环部(64)位于所述多个通孔的径向外侧且形成有所述多个第2插入孔;所述多个连接部(66)连接所述内圆环部和所述外圆环部,所述多个连接部中的在所述转子的周向上彼此相邻的连接部彼此的交叉角度(β)为12

°

~36

°

,在所述转子铁芯中,多个电磁钢板以第1方式或者第2方式层叠。

88.第1方式为进行如下层叠的方式:所述多个电磁钢板中的彼此相邻的一方的电磁钢板(601)的所述多个连接部(661)和所述多个电磁钢板中的彼此相邻的另一方的电磁钢板(602)的所述多个连接部(662)位于在沿所述转子的轴向观察所述转子时不重叠的位置。

89.第2方式为进行如下层叠的方式:分别具有所述多个电磁钢板的多个板群(81)沿所述轴向层叠,且所述多个板群中的彼此相邻的一方的板群的所述多个连接部(661)和所述多个板群中的彼此相邻的另一方的板群的所述多个连接部(662)位于在沿所述轴向观察所述转子时不重叠的位置。

90.在该旋转电机中,连接部被设置为风车的叶片形状。另外,在1个电磁钢板中,一个所述连接部和与该连接部相邻的另一个所述连接部的交叉角度被规定在12

°

~36

°

的范围内。通过这样规定交叉角度,即使在极数大到16极~32极(永久磁铁的个数多)的情况下也能够得到示出足够的刚性的连接部。因此,连接部不易弯曲。另外,连接部的耐用性提高。

91.另外,由于极数大到16极~32极(永久磁铁的个数多),因此能够得到足够的磁通密度。因此能够得到高转矩。

92.并且,由于在转子铁芯上形成有多个通孔,因此,该转子铁芯重量变轻。因此,能够实现旋转电机的轻量化。由于以上那样的理由,能够实现旋转电机的轻量化,且能够得到足够的高转矩。

93.为了得到厚度大的作为单个部件的转子铁芯,例如需要通过对圆柱体形状的工件实施穿孔加工来形成第1插入孔、通孔和第2插入孔。然而,对厚度大的工件实施穿孔加工并不容易。与此相对,在层叠上述形状的电磁钢板来得到转子铁芯的情况下,仅通过层叠电磁钢板就形成了第1插入孔、通孔和第2插入孔。

94.例如,通过对薄壁的圆板形状的工件进行冲压加工来形成第1插入孔、通孔和第2插入孔而得到各个电磁钢板。与对厚度大的工件的穿孔加工相比,对薄壁的圆板形状的工件的冲压加工更容易实施。因此,能够容易地制作转子铁芯。

95.上下层叠的2个(或者2群板群)电磁钢板中连接部不彼此重叠,因此,避免应力集中在任意相位的连接部。即,应力适宜地分散给相位不同的各个连接部。因此,连接部的耐用性提高。

96.本实施方式公开一种旋转电机,当沿所述定子的轴向观察所述定子和所述转子时,与1极的磁极对应的所述槽的平均个数为6个。

97.在这种情况下,面对1极的磁极的槽和齿部的平均个数被适宜地规定。据此,即使

在旋转电机的直径比较小的情况下,旋转轴的转矩也变大。因此,在使用旋转电机作为3相电动机的情况下,尽管小型且重量轻,但能够对设置于旋转轴的旋转体施加大的旋转驱动力。即,旋转电机能够持续输出高转矩。

98.并且,在这种情况下,漏磁通减少。其结果,电磁线圈的交链磁通减少。因此,电磁线圈的涡电流减小而该电磁线圈的发热得到抑制。

99.除此以外,如上述那样规定了极数和槽的个数。在这种情况下,能够一边避免旋转电机的直径过大一边使旋转轴得到大的转矩。因此,能够得到小型但高输出功率的电动机。

100.本实施方式公开一种旋转电机,所述定子的外径在230~450mm的范围内。另外,“定子的外径”与“从旋转轴的中心到定子铁芯的外缘的距离的2倍”同义。因此,“定子的外径”还可称为“旋转电机的外径”。

101.这种外径的旋转电机比较小型。即,旋转电机小型但能够持续输出高转矩。

102.另外,本发明并不限定于上述的实施方式,在没有脱离本发明的主旨的范围内能够采用各种结构。

103.在上述的实施方式中示例出16极96槽的旋转电机10。然而,极数或者槽28的个数并不特别地限定于此。例如,如图8所示,也可以是24极144槽的旋转电机90。或者,如图9所示,也可以是32极192槽的旋转电机100。在任一情况下,与1极对应的槽28的个数为6个。另外,在图8和图9中省略了电磁线圈30。

104.存在极数和槽28的个数越多则从转子14的旋转中心(旋转轴50的中心o)到定子铁芯20的外周缘的距离x越大的倾向。由于距离x的2倍是旋转电机10的外径,因此在这种情况下,外径变大。然而,通过使各部位的尺寸或者交叉角度等为与图1所示的旋转电机10同样的数值范围,能够使旋转电机90、100的外径最大也就是450mm。因此,旋转电机90、100也能够实现小型化和轻量化。

105.并且,通过使各部位的尺寸或者交叉角度等为与图1所示例的旋转电机10同样的数值范围,能够提高旋转轴50的转矩。因此,根据旋转电机90、100,能够持续输出高转矩。即,在旋转电机90、100中也能够得到与旋转电机10的作用效果同样的作用效果。

106.也可以代替在齿部26缠绕线材而使用日本发明专利公开公报特开2020-39207号的图1所示的金属导体。该金属导体具有2个腿部。通过在槽28中插入规定个数的金属导体的腿部来形成电磁线圈。

107.也可以使旋转电机10、90、100作为发电机来发挥作用。在这种情况下,由外部电源对电磁线圈30施加交流电流。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1