10KV供电线路自动拉手装置及方法与流程

10kv供电线路自动拉手装置及方法

技术领域:

1.本发明涉及供电设备技术领域,具体的说是一种在保证安全的前提下实现10kv负荷的不停电转移,提高了合环操作的效率以及用户供电的可靠性的10kv供电线路自动拉手装置及方法。

背景技术:

2.目前地区电网不同分区间合环操作分为两种,一种是采用“先断后通”方式,该方法操作过程中需短时停电,降低了供电连续性。另一种是通过调整上一电压等级配电网络,使需合环的两条线路处于同一变电站同一母线段。该方法操作复杂,容易出错,且部分配电线路无法调至同一母线下。若采用直接合环方式,合环时的电网潮流分布受系统运行影响较大,操作不当时,可能出现因合环潮流过大而引起设备过载,继电保护误动,短路电流超标,电磁环网引起事故扩大等风险,影响电网安全。目前已有技术可通过调整线路保护定值使待合环线路不动作,待解环线路保护动作来完成合环操作,此种方法需反复调整线路保护定值,极易出错,且大部分保护定值不具备远方修改功能,需定值调整人员现场给各个保护分别改定值,增加了操作的复杂度。

技术实现要素:

3.本发明针对现有技术中存在的缺点和不足,提出了一种能够通过线路电流、电压、阻抗等参数计算拉手后合环电流,通过校验线路最大允许电流、线路过流保护定值等,实现装置拉手开关自动合上、线路1或线路2断路器自动断开功能的10kv供电线路自动拉手装置及方法。

4.本发明通过以下措施达到:

5.一种10kv供电线路自动拉手装置,其特征在于,设有1台主机以及2台从机,其中主机与从机均采用全封闭6u 1/3机箱,并均设有主控板以及分别与主控板相连的开入模块、开出模块、显示器、ad模块、通信模块,其中电流采样数据以及电压采样数据以模拟量形式经ad模块送入主控板,主控板内设有主控制器,开出模块用于控制跳合开关的工作状态;所述主机与从机之间经通信模块完成数据传输;所述从机安装在变电站内,通过电流采集电路和电压采集电路分别采集站内10kv线路开关的位置、电压信号,并经ad模块后送入主控板,变电站内具有跳合闸节点,用于跳开线路断路器;所述主机安装在拉手开关处,能够采集拉手开关的位置、电压幅值、相位等信号,具有跳合闸节点,能够合上拉手断路器;主机内需输入两侧的线路阻抗,结合从机传来的线路电压信号,计算出合环电流。

6.本发明中主机、从机前面板及背板接线均一致,前面板配有显示屏1块,运行、异常、方式1、方式2共4种告警灯,上下左右及确认按键,背板接线可接入直流220v电源、断路器位置开入,跳合闸节点开出,主、从机间通过光缆连接通信。

7.本发明中主机、从机均具备fc光接口,可通过光缆进行主、从机间通信。从机可以将站内收集的信号、测量等数据传输给主机,主机可向从机下发跳闸命令。

8.本发明还提出了一种10kv供电线路自动拉手方法,其特征在于,包括以下步骤:

9.步骤1:主机在进行工作前首先根据负荷的转移需求,在显示屏内选择合环操作的方式1或方式2,若选择方式1,操作方式为合开关3dl,分开关1dl,开关2dl保持不变,方式1点亮指示灯,若选择方式2,操作方式为合开关3dl,分开关2dl,开关1dl保持不变,方式2点亮指示灯;

10.步骤2:需要在主机显示屏内输入相关定值,包含线路过流定值、线路最大允许电流等电气量,并传输给主控板,其中保护定值与线路保护装置ⅲ段定值一致;

11.步骤3:主机配置一个合环把手,当转动合环把手时,主机的开入模块接收到合环命令,此时主机主控板通过从机传输的电流、电压信号以及主机定值中输入的线路阻抗等定值,进行合环电流计算,并将计算出的合环电流与线路过流定值及线路最大允许电流进行比较,当合环电流大于线路过流定值或线路最大允许电流时,显示屏会提示合环操作闭锁,当合环电流小于线路过流定值及线路最大允许电流时,根据设定的合环方式,主机开出模块中的合闸节点会闭合,同时在开入模块接收到拉手开关分位信号后,再通过通信模块的光口向从机1或2传输跳闸信号;

12.步骤4:从机的通信模块通过光纤接收到主机跳闸指令后,开出模块的跳闸节点会闭合跳开线路1或线路2断路器,从机的开入模块会采集相应开关位置,并将开关位置通过通信模块的光口再次传送至主机,主机在确认相应的线路开关跳开后,完成合环操作,若10秒内主机未收到线路断路器分位信号,便认定线路跳开失败,此时主机开出模块中的跳闸节点闭合,将拉手开关断开,恢复正常供电方式。

13.本发明步骤4中,在进行合环操作前,主机需先完成充电操作,充电条件为1dl、2dl合位,3dl分位,位置保持10秒钟后完成充电,当开关位置不满足充电要求时,主机实时放电,避免合环误操作。

14.本发明的有益效果在于能够快速实现负荷的不停电转移。提高了合环操作的效率,减少了误操作的可能性;提高了用户供电的可靠性,优化了营商环境;可有效防止合环操作导致的设备损坏、保护误动等情况,提高了供电可靠性。

附图说明:

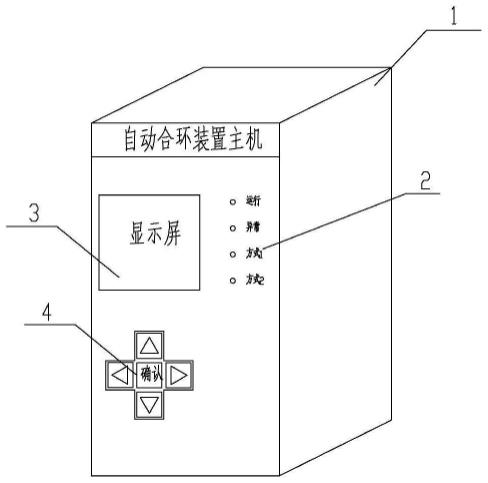

15.图1是本发明中主机、从机的外观结构示意图。

16.图2是本发明中所涉及的主、从机背板端子图。

17.图3是本发明中所涉及的内部结构图。

18.图4是本发明中所涉及的原理示意图。

19.图5是本发明中所涉及的主机需输入的定值。

20.附图标记:1-壳体,2-指示灯,3-显示屏,4-操作按键,5-交流电流输入,6-交流电压输入,7-调试及通信网口,8-装置开入信号,9-装置开出信号,10-主从机通信光口。

具体实施方式:

21.下面结合附图和实施例,对本发明做进一步的说明。

22.实施例1:

23.本例中所涉及的10kv线路自动拉手装置主从机外观一致,包括壳体1,所述壳体1

呈空心长方体形状,大小为6u 1/3箱体。在所述壳体1的前表面上设有指示灯2、显示屏3、操作按键4。正常运行情况下运行指示灯亮,发绿光。异常情况下异常指示灯亮,发红光。方式1和方式2指示灯分别对应主机所设定的不同方式,发绿光。显示屏3正常运行情况下可显示线路1、线路2及拉手断路器位置,显示装置充电情况。按键4可与显示屏3配合进行定值输入。箱体1背板共分为4块板卡。板卡1主要输入交流电流5和交流电压6,其中从机输入的是相应线路间隔交流量,主机输入的是拉手开关的交流亮。板卡2为通信板,可通过网口7对装置进行调试,通过光口10实现主、从机间通信。板卡3位开入板卡,接入了220v直流电源,可采相应短路器的位置,可通过压板投退相应的拉手方式。板卡4位开出板卡,可实现装置的闭锁、告警、跳闸、合闸信号开出;具备调合闸节点,可实现断路器分合闸操作。本发明内部结构逻辑如图3所示,包含通信模块、开入模块、开出模块、ad转换模块、显示模块、主控板模块。

24.在使用时,从机安装在变电站内,收集站内10kv线路开关的位置、电压等信号,具有跳合闸节点,能够跳开线路断路器,主机安装在拉手开关处,能够采集拉手开关的位置、电压等信号,具有跳合闸节点,能够合上拉手断路器;主、从机均具备fc光接口,可通过光缆进行主、从机间通信。从机可以将站内收集的信号、测量等数据传输给主机,主机可向从机下发跳闸命令;主机内需输入两侧的线路阻抗,结合从机传来的线路电压、电流信号,计算出合环电流。

25.在进行合环操作前,主机需先完成充电操作。充电条件为1dl、2dl合位,3dl分位,位置保持10秒钟后完成充电。当开关位置不满足充电要求时,主机实时放电,避免合环误操作。

26.本例主机内可设定合环方式1和方式2。方式1动作顺序为合上3dl,断开1dl,方式2动作顺序为合上3dl,断开2dl。装置前面板有方式1、方式2指示灯,根据装置所选的方式点亮。

27.在使用时,主、从机的开入模块采集相应线路间隔的开关位置,ad模块采集电流、电压模拟量,并转化为数字量,以上数据均传输给主控板。从机通过通信模块的光口向主机发送数据,并存入主机主控板。

28.主机在进行工作前需要进行相关的设定。首先根据负荷的转移需求,在显示屏内选择合环操作的方式1或方式2。如图3所示,若选择方式1,操作方式为合开关3dl,分开关1dl,开关2dl保持不变,方式1点亮指示灯。若选择方式1,操作方式为合开关3dl,分开关2dl,开关1dl保持不变,方式2点亮指示灯。其次需要在主机显示屏内输入相关定值,具体定值如图5所示,包含线路过流定值、线路最大允许电流等电气量,并传输给主控板。其中保护定值与线路保护装置ⅲ段定值一致。

29.主机配置一个合环把手,当转动合环把手时,主机的开入模块接收到合环命令,此时主机主控板通过从机传输的电流、电压信号以及主机定值中输入的线路阻抗等定值,进行合环电流计算。并将计算出的合环电流与线路过流定值及线路最大允许电流进行比较,当合环电流大于线路过流定值或线路最大允许电流时,显示屏会提示合环操作闭锁。当合环电流小于线路过流定值及线路最大允许电流时,根据设定的合环方式,主机开出模块中的合闸节点会闭合,同时在开入模块接收到拉手开关分位信号后,再通过通信模块的光口向从机1或2传输跳闸信号,从机的通信模块通过光纤接收到主机跳闸指令后,开出模块的

跳闸节点会闭合跳开线路1或线路2断路器,同时从机的开入模块会采集相应开关位置,并将开关位置通过通信模块的光口再次传送至主机。主机在确认相应的线路开关跳开后,完成合环操作。若10秒内主机未收到线路断路器分位信号,便认定线路跳开失败,此时主机开出模块中的跳闸节点闭合,将拉手开关断开,恢复正常供电方式。

30.本发明的有益效果在于能够快速实现负荷的不停电转移。提高了合环操作的效率,减少了误操作的可能性;提高了用户供电的可靠性,优化了营商环境;可有效防止合环操作导致的设备损坏、保护误动等情况,提高了供电可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1