一种转子绕线机的制作方法

1.本发明属于转子绕线机技术领域,尤其涉及一种转子绕线机。

背景技术:

2.电机由转子组件和转子组件构成,其中,转子组件中包括铁芯和绕线骨架,将绕线绕接在绕线骨架上是生产转子组件不可缺少的生产环节之一。

3.现有的转子绕线机如中国发明专利公告号为cn202021540096.8铁芯转子绕线机所示,通过增设工件置换机构、工件固定机构、绕线机构、工件转动机构、断夹线机构、调位平台等组件,可适用于多种类型的转子工件,使转子工件的上料工序、绕线工序、断线工序、下料工序等实现了连续自动化生产,节省人力资源,生产时间不间断,多个工位绕线提升了绕线效率,且结构紧凑,占用空间小,装置的生产成本及运行成本低;但是在的转子绕线的过程中,在线圈即将用完的时会出现转子上线圈缠绕长度不够导致而导致残次品出现,若是无人看管,落入后道工序并被售出后会对企业生产造成影响,由此我们特别设计了一种转子绕线机。

技术实现要素:

4.本发明的目的是针对上述存在的技术问题,提供一种转子绕线机,达到了与预缠绕测试线圈长度的效果。

5.有鉴于此,本发明提供一种转子绕线机,包括工作台,所述的工作台上设置有机架,还包括:

6.抓料部,所述的抓料部包括送料机构和夹持机构;

7.绕线部,所述的绕线部包括绕线机构、预绕线机构和割线机构;

8.其中,所述的抓料部和绕线部均设置在工作台和机架上。

9.在本技术方案中,通过设置预绕线机构对线圈长度进行测量,从而防止由于线圈长度不够而导致的转子上绕线圈数达不到要求,产生次品的情况发生。

10.在上述技术方案中,进一步的,预绕线机构包括:

11.绕线桩,所述的绕线桩对应绕线机构设置在工作台上,所述的绕线桩上设置有固定轴,所述的固定轴上设置有长轴,所述的长轴与固定轴之间相对垂直,所述的长轴两端设置凹槽;

12.激光感应组件,所述的激光感应器设置在绕线桩上,控制器、激光发射器和接收器,所述的激光发射器和接收器分别固定在长轴两侧的绕线桩上,控制电路连接绕线机构;

13.其中,线圈连接到所述的长轴两端的凹槽内,并连接到绕线机构上,所述的长轴在绕线机构扯动线圈的过程中,间隔打断激光发射器和接收器之间的联系。

14.在本技术方案中,通过计算出线圈的行径长度,从而便于绕线机构进行绕线,同时在线圈长度不够的情况下控制控制绕线机构停止工作,进而避免出现由于线圈长度不够而导致的转子上绕线圈数达不到要求,产生次品的情况。

15.在上述技术方案中,进一步的,还包括:

16.调节机构,所述的调节机构设置在工作台上,并连接与绕线机构固定的机架,所述的调节机构包括框体、第二丝杆、第四电机以及多个导向柱,所述的框体设置在工作台上,所述的第二丝杆一端贯穿框体一侧延伸到绕线机构底面,所述的第二丝杆另一端贯穿框体另一侧连接第四电机,所述的第二丝杠在框体内的一段上设置有连接板,所述的连接板固定连接导向柱,多个所述的导向柱与第二丝杆之间相对平行设置,且与框体活动连接,所述的导向柱在绕线机构下侧的一端上设置有限位块,所述的限位块螺栓连接工作台;

17.其中,所述的第四电机控制丝杆在框体上发生位移,从而推动连接板带动导向柱发生位移,使得与绕线机构固定的机架发生位移,进而带动绕线机构位移。

18.在本技术方案中,通过设置调节装置调节与绕线机构固定的机架运动进而控制绕线机构跟随运动,实现位移调节的目的。

19.在上述技术方案中,进一步的,送料机构包括:

20.上料装置,所述的上料装置包括固定板和回转组件,所述的固定板设置在工作台下侧,所述的回转组件包括回转件本体、夹具、第一丝杆和第一气缸,所述的回转件本体连接在固定板上,所述的回转件本体上端连接夹具,所述的回转件本体下端设置有齿轮,所述的第一丝杆上设置有齿形槽,所述的第一气缸上连接有滑块,所述的滑块固定连接第一气缸,并控制第一丝杆运动;

21.控制装置,所述的控制装置包括活动组件和辅助组件,所述的活动组件包括第二气缸和推杆,所述的第二气缸固定在工作台上,所述的推杆贯穿工作台连接到固定板上,所述的辅助组件包括滑套和导柱,所述的导柱设置在固定板两端,所述的滑套设置在导柱上并与固定板固定;

22.其中,所述的齿轮与丝杠上的齿形槽相互啮合,所述的第一气缸控制第一丝杆发生往复运动时,带动齿轮发生旋转进而控制回转件本体发生旋转;

23.其中,所述的第二气缸控制推杆推动固定板跟随滑套沿导柱方向上下位移。

24.在本技术方案中,通过上料装置输送转子至夹持机构上,并通过活动组件调节固定板高度进而调节回转件本体位置。

25.在上述技术方案中,进一步的,夹持机构包括:

26.第一夹持装置,所述的第一夹持装置包括固定座、夹持组件和调节组件,所述的固定座固定在机架上;所述的夹持组件包括套筒和夹持管,所述的套筒设置在固定座内,并向上延伸到固定座外侧,所述的夹持管连接在套筒上端,所述的夹持管一端呈喇叭状且壁面上设置有形变槽,所述的夹持管另一端向下贯穿固定座并连接调节组件;所述的调节组件包括第一电机、带轮和皮带,所述的带轮上设置有驱动轴,并连接在套筒下端,所述的第一电机设置在机架上,所述的皮带连接带轮和第一电机;

27.第二夹持装置,所述的第二夹持装置包括第三气缸、活动杆、夹持筒,所述的活动杆上设置在机架上,所述的活动杆上设置有牙叉,所述的牙叉连接夹持筒,所述的夹持筒被牙叉夹持至于夹持管对应,所述的第三气缸设置在机架上,并处于工作台上端,所述的第三气缸连接活动杆,并控制活动杆发生上下位移;

28.其中,所述的第一电机控制夹持管向下位移,夹持管在第二在下落过程中陷入套筒内发生形变并抱紧转子,第一电机启动,皮带带动带轮旋转,夹持管在套筒上旋转,转子

跟随旋转,同理第一电机控制夹持管向上位移,夹持管松开转子;

29.其中,所述的第三气缸控制活动杆上下位移,进而通过牙叉带动夹持筒发生上下位移,从而与夹持管配合夹持转子。

30.在本技术方案中,活动杆活动连接在机架上,活动杆一端连接有牙叉,夹持筒被牙叉固定,并与夹持管对应,活动杆另一端延伸到机架上端并与第三气缸连接,第三气缸控制活动杆在机架上发生上下位移,从而配合第一夹持装置松紧转子。

31.在上述技术方案中,进一步的,绕线机构包括:

32.检测组件;

33.排线组件;

34.绕线组件、所述的绕线组件包括送线架、绕线架、轮滑组和第三电机;

35.其中,所述的送线架设置在工作台上,所述的绕线架连接在机架上,所述的轮滑组设置在绕线架上,所述的第三电机设置在绕线架下侧,所述的第三电机通过带传动带动绕线架旋转绕线,所述的检测组件和排线组件均设置在绕线架上;

36.其中,所述的绕线架设置在机架上,所述的送线架用于放置线圈,线圈从所述的送线架上被拉出,并经过预绕线机构和轮滑组后连接到绕线架上。

37.在本技术方案中,绕线组件对转子进行绕线,并通过检测组件和排线组件检测转子绕线状态以及使得线圈均匀缠绕。

38.在上述技术方案中,进一步的,割线机构包括:

39.切割座,所述的切割座设置在机架上,所述的切割座上设置有第四气缸;

40.切割器,所述的切割器连接在气缸上;

41.其中,所述的第四气缸驱动切割器切割线圈。

42.在本技术方案中,割线机构对线圈进行切割,且结构简单,方便制备和维护。

43.在上述技术方案中,进一步的,机架包括:

44.第一机架,所述的第一机架设置在工作台下侧,所述的第一夹持装置设置在第一机架上;

45.第二机架,所述的第二机架设置在工作台上侧,所述的第二夹持装置设置在第二机架上;

46.第三机架,所述的第三机架连接在导向柱上,并将绕线机构与调节机构连接到一起;

47.其中,所述的第三机架在导向柱发生运动跟随运动;

48.其中,所述的第一机架、第二机架和第三机架均通过铆接、焊接或螺栓连接固定在工作台上。

49.在本技术方案中,通过设置第一机架、第二机架和第三机架分别对夹持机构进行固定,以及辅助调节绕线机构。

50.在上述技术方案中,进一步的,检测组件包括:

51.主体,所述的主体设置在第三机架上,所述的绕线架贯穿主体并延伸到外侧,所述的绕线架延伸到主体外侧的一端上设置有转片;

52.检测器,所述的检测器设置在主体上,并检测转片转动圈数。

53.在本技术方案中,检测组件通过主体、转片和检测器之间相互配合,间接检测转片

旋转圈数,从而得出绕线机构的绕线圈数,实现控制转子绕线的作用。

54.在上述技术方案中,进一步的,排线组件包括:

55.座体,所述的座体设置在绕线架朝向夹持机构的一端上,所述的座体上开设有沉孔;

56.本体,所述的本体上设置有连接凸起,所述的连接凸起限位连接沉孔,并抵在弹簧上,所述的本体上开设有弧形槽,所述的弧形槽一端设置有半月板,半月板的中心上开设有半圆槽,转子卡在所述的半圆槽;

57.推件,所述的推件设置在本体上端,并在第三机架运动过程中跟随运动。

58.在本技术方案中,转子在被夹持后,弧形槽抵靠到转子上,调节机构控制绕线机构顶出或收回,本体在绕线机构顶出或收回过程中,在弹簧作用下发生往复运动,推件不动,并在本体运动过程中限制线圈绕设位置实现排线的作用。

59.本发明的有益效果为:

60.1.通过设置预绕线机构对线圈长度进行测量,从而防止由于线圈长度不够而导致的转子上绕线圈数达不到要求,产生次品的情况发生。

61.2.通过设置调节装置调节与绕线机构固定的机架运动进而控制绕线机构跟随运动,实现位移调节的目的。

附图说明

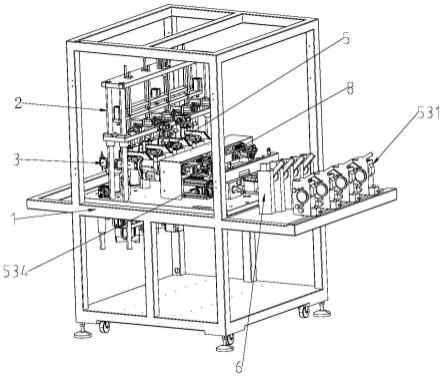

62.图1是本发明的整体示意图;

63.图2是本发明的预绕线机构示意图;

64.图3是本发明的调节机构示意图;

65.图4是本发明的调节机构仰视图;

66.图5是本发明的回转组件示意图;

67.图6是本发明的第一夹持装置示意图;

68.图7是本发明的控制装置与回转组件一侧组装示意图;

69.图8是本发明的控制装置与回转组件另一侧组装示意图;

70.图9是本发明的割线机构示意图;

71.图10是图6中a的放大图;

72.图11是本发明的检测组件示意图;

73.图12是本发明的排线组件结构图;

74.图中标记表示为1-工作台、2-机架、21-第一机架、22-第二机架、23-第三机架、3-送料机构、31-上料装置、311-固定板、312-回转组件、3121-回转件本体、3122-夹具、3123-第一丝杆、3124-第一气缸、3125-齿轮、3126-滑块、32-控制装置、321-活动组件、3211-第二气缸、3212-推杆、322-辅助组件、3221-滑套、3222-导柱、4-夹持机构、41-第一夹持装置、411-固定座、412-夹持组件、4121-套筒、4122-夹持管、413-调节组件、4131-第一电机、4132-带轮、4133-皮带、42-第二夹持装置、421-第三气缸、422-活动杆、423-夹持筒、424-牙叉、5-绕线机构、51-检测组件、511-主体、512-转片、513-检测器、52-排线组件、521-座体、5211-沉孔、5212-弹簧、522-本体、5221-连接凸起、523-推件、53-绕线组件、531-送线架、532-绕线架、533-轮滑组、534-第二电机、6-预绕线机构、61-绕线桩、62-固定轴、63-长轴、

631-凹槽、65-激光感应组件、651-激光发射器、652-接收器、7-割线机构、71-切割座、72-第四气缸、73-切割器、8-调节机构、81-框体、82-第二丝杆、83-第三电机、84-导向柱、85-连接板、86-限位块。

具体实施方式

75.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

76.实施例1:

77.本实施例提供了一种转子绕线机,包括工作台1,所述的工作台1上设置有机架2,还包括:

78.抓料部,所述的抓料部包括送料机构3和夹持机构4;

79.绕线部,所述的绕线部包括绕线机构5、预绕线机构6和割线机构7;

80.其中,所述的抓料部和绕线部均设置在工作台1和机架2上。

81.本实施例可以看出,一种转子绕线机包括工作台1、抓料部、绕线部;

82.工作台1是一个箱形柜体,起到承载和支持部以及绕线部进行工作的作用;

83.抓料部包括送料机构3和夹持机构4,送料机构3用于输送转子,夹持机构4用于夹持转子,其效果是,工作台1人员将转子放置在送料机构3,并由送料机构3将转子输送至夹持机构4上,进行夹持,再由绕线部对夹持后的转子进行绕线作业;

84.绕线部包括绕线机构5、预绕线机构6和割线机构7,绕线机构5在转子被夹持机构4装夹后,对转子进行绕线,预绕线机构6在线圈被绕线机构5缠绕到转子上之前,将线圈进行预收卷,并测出剩余线圈是否能够满足一个转子缠绕长度,从而防止由于线圈长度不够而导致转子上的线圈缠绕圈数达不到作业要求,出现残次品的情况,割线机构7在转子线圈缠绕完成后对线圈切割;

85.通过设置预绕线机构6对线圈长度进行测量,从而防止由于线圈长度不够而导致的转子上绕线圈数达不到要求,产生次品的情况发生。

86.实施例2:

87.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

88.预绕线机构6包括:

89.绕线桩61,所述的绕线桩61对应绕线机构5设置在工作台1上,所述的绕线桩61上设置有固定轴62,所述的固定轴62上设置有长轴63,所述的长轴63与固定轴62之间相对垂直,所述的长轴63两端设置凹槽631;

90.激光感应组件65,所述的激光感应器设置在绕线桩61上,控制器、激光发射器651和接收器652,所述的激光发射器651和接收器652分别固定在长轴63两侧的绕线桩61上,控制电路连接绕线机构5;

91.其中,线圈连接到所述的长轴63两端的凹槽631内,并连接到绕线机构5上,所述的长轴63在绕线机构5扯动线圈的过程中,间隔打断激光发射器651和接收器652之间的联系。

92.本实施例可以看出,预绕线机构6包括绕线桩61和激光感应组件65;

93.绕线桩61固定在工作台1上,并与绕线机构5相互对应,绕线桩61与工作台1之间焊接固定,染线桩的上端开设有轴孔,轴孔内连接有固定轴62,固定轴62在绕线桩61之间的一段上连接有长轴63,长轴63中段开设有固定孔,固定轴62贯穿固定孔与长轴63连接,长轴63以转轴为中心发生转动,长轴63的两端开有凹槽631用于连接线圈;

94.激光感应组件65包括控制器、激光发射器651和接收器652,激光发射器651和接收器652分别固定在固定轴62两侧的绕线桩61上端,接收器652向控制器传递信号;

95.其工作原理是,线圈依次经过到长轴63两端的凹槽631上,并连接到绕线机构5上,绕线机构5启动,扯动线圈运动,线圈在被扯动过程中,带动长轴63以固定轴62为中心发生转动,进而长轴63在转动过程中,间隔打断激光发射器651和接收器652之间的感应,接收器652向控制器传递信号,进而计算出线圈的行径长度,并在线圈长度不够的情况下控制绕线机构5停止工作,并发出报警;

96.通过计算出线圈的行径长度,从而便于绕线机构5进行绕线,同时在线圈长度不够的情况下控制控制绕线机构5停止工作,进而避免出现由于线圈长度不够而导致的转子上绕线圈数达不到要求,产生次品的情况。

97.实施例3:

98.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

99.调节机构8,所述的调节机构8设置在工作台1上,并连接与绕线机构5固定的机架2,所述的调节机构8包括框体81、第二丝杆82、第三电机83以及多个导向柱84,所述的框体81设置在工作台1上,所述的第二丝杆82一端贯穿框体81一侧延伸到绕线机构5底面,所述的第二丝杆82另一端贯穿框体81另一侧连接第三电机83,所述的第二丝杠82在框体81内的一段上设置有连接板85,所述的连接板85固定连接导向柱84,多个所述的导向柱84与第二丝杆82之间相对平行设置,且与框体81活动连接,所述的导向柱84在绕线机构5下侧的一端上设置有限位块86,所述的限位块86螺栓连接工作台1;

100.其中,所述的第三电机83控制丝杆在框体81上发生位移,从而推动连接板85带动导向柱84发生位移,使得与绕线机构5固定的机架2发生位移,进而带动绕线机构5位移。

101.本实施例可以看出,调节机构8安装在工作台1上,并连接在与绕线机构5固定的机架2上,调节结构通过控制机架2,调节绕线机构5活动;

102.调节机构8包括框体81、第二丝杆82、第三电机83以及多个导向柱84,框体81安装在工作台1上,第二丝杆82一端贯穿框体81一侧连接到与绕线机构5固定的机架2上,第二丝杆82另一端贯穿框体81另一侧并连接第三电机83,第三电机83驱动第二丝杠转动,从而驱动机架2发生位移,导向柱84在框体81上贯穿有多个,多个导向柱84均与第二丝杆82平行设置,其中,与绕线机构5固定的机架2滑动连接在导向柱84上,导向柱84处于绕线机构5下侧的一端上设置有限位块86,导向柱84和而限位块86配合控制绕线机构5行径距离进而避免在调节过程中出现导向柱84行进过大导致脱离实际工作面的情况发生,起到限位的作用,并在第三电机83驱动第二丝杆82运动时保证机架2稳固;

103.通过设置调节装置调节与绕线机构5固定的机架2运动进而控制绕线机构5跟随运动,实现位移调节的目的。

104.实施例4:

105.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

106.送料机构3包括:

107.上料装置31,所述的上料装置31包括固定板311和回转组件312,所述的固定板311设置在工作台1下侧,所述的回转组件312包括回转件本体3121、夹具3122、第一丝杆3123和第一气缸3124,所述的回转件本体3121连接在固定板311上,所述的回转件本体3121上端连接夹具3122,所述的回转件本体3121下端设置有齿轮3125,所述的第一丝杆3123上设置有齿形槽,所述的第一气缸3124上连接有滑块3126,所述的滑块3126固定连接第一气缸3124,并控制第一丝杆3123运动;

108.控制装置32,所述的控制装置32包括活动组件321和辅助组件322,所述的活动组件321包括第二气缸3211和推杆3212,所述的第二气缸3211固定在工作台1上,所述的推杆3212贯穿工作台1连接到固定板311上,所述的辅助组件322包括滑套3221和导柱3222,所述的导柱3222设置在固定板311两端,所述的滑套3221设置在导柱3222上并与固定板311固定;

109.其中,所述的齿轮3125与丝杠上的齿形槽相互啮合,所述的第一气缸3124控制第一丝杆3123发生往复运动时,带动齿轮3125发生旋转进而控制回转件本体3121发生旋转;

110.其中,所述的第二气缸3211控制推杆3212推动固定板311跟随滑套3221沿导柱3222方向上下位移。

111.本实施例可以看出,送料机构3包括上料装置31和控制装置32;

112.上料装置31包括固定板311和回转组件312,固定板311固定在工作台1下侧,回转组件312安装在固定板311上,回转组件312包括回转件本体3121、夹具3122、第一丝杆3123和第一气缸3124,回转件本体3121是一个柱体,回转件本体3121连接在固定板311上,并贯穿到固定板311底侧连接控制装置32,夹具3122安装在回转件本体3121的上端,并延伸到绕线部下侧,第一丝杠固定在固定板311上,第一丝杠上开设有齿形槽,回转件本体3121贯穿固定板311的一端上固定有齿轮3125,齿轮3125与齿形槽相互啮合,第一气缸3124固定在固定板311上,第一气缸3124一端固定连接有滑块3126,滑块3126与第一丝杆3123固定,第一气缸3124推动滑块3126运动进而带动第一丝杆3123运动,其效果是,齿轮3125与丝杠上的齿形槽相互啮合,所述的控制第一气缸3124控制第一丝杆3123发生往复运动时,带动齿轮3125发生旋转进而控制回转件本体3121发生旋转;

113.控制装置32包括活动组件321和辅助组件322;

114.活动组件321包括第二气缸3211和推杆3212,第二气缸3211固定在工作台1上,推杆3212连接第二气缸3211,并贯穿工作台1上连接到固定板311上,辅助组件322包括滑套3221和导柱3222,导柱3222安装在工作台1底部,并设置在固定板311两端,滑套3221套设在导柱3222上,并与固定板311连接,其效果是,第二气缸3211控制推杆3212推动固定板311跟随滑套3221沿导柱3222方向上下位移;

115.通过上料装置31输送转子至夹持机构4上,并通过活动组件321调节固定板311高度进而调节回转件本体3121位置。

116.实施例5:

117.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以

下技术特征。

118.夹持机构4包括:

119.第一夹持装置41,所述的第一夹持装置41包括固定座411、夹持组件412和调节组件413,所述的固定座411固定在机架2上;所述的夹持组件412包括套筒4121和夹持管4122,所述的套筒4121设置在固定座411内,并向上延伸到固定座411外侧,所述的夹持管4122连接在套筒4121上端,所述的夹持管4122一端呈喇叭状且壁面上设置有形变槽,所述的夹持管4122另一端向下贯穿固定座411并连接调节组件413;所述的调节组件413包括第一电机4131、带轮4132和皮带4133,所述的带轮4132上设置有驱动轴,并连接在套筒4121下端,所述的第一电机4131设置在机架2上,所述的皮带4133连接带轮4132和第一电机4131;

120.第二夹持装置42,所述的第二夹持装置42包括第三气缸421、活动杆422、活夹持筒423,所述的活动杆422上设置在机架2上,所述的活动杆422上设置有牙叉424,所述的牙叉424连接活夹持筒423,所述的活夹持筒423被牙叉424夹持至于夹持管4122对应,所述的第三气缸421设置在机架2上,并处于工作台1上端,所述的第三气缸421连接活动杆422,并控制活动杆422发生上下位移;

121.其中,所述的第一电机4131控制夹持管4122向下位移,夹持管4122在第二在下落过程中陷入套筒4121内发生形变并抱紧转子,第一电机4131启动,皮带4133带动带轮4132旋转,夹持管4122在套筒4121上旋转,转子跟随旋转,同理第一电机4131控制夹持管4122向上位移,夹持管4122松开转子;

122.其中,所述的第三气缸421控制活动杆422上下位移,进而通过牙叉424带动活夹持筒423发生上下位移,从而与夹持管4122配合夹持转子。

123.本实施例可以看出,夹持机构4包括第一夹持装置41和第二夹持装置42;

124.第一夹持装置41包括固定座411、夹持组件412和调节组件413;

125.固定座411固定在机架2上,固定座411上开设有第一通孔;

126.夹持组件412包括套筒4121和夹持管4122,套筒4121设置在固定座411内,并向上延伸到固定座411外侧,夹持管4122连接在套筒4121内,夹持管4122的一端呈喇叭状,夹持管4122另一端设置螺纹,并螺纹连接调节组件413,在第一电机4131启动过程中,通过螺纹配合控制夹持管4122上下移动,第一电机4131且在壁面上开设有多个形变槽,夹持管4122在陷入套筒4121内时,在形变槽作用下,其喇叭状的开口收紧;

127.调节组件413包括第一电机4131、带轮4132和皮带4133,第一电机4131固定在机架2上,带轮4132固定在套筒4121底面上,第一电机4131通过皮带4133驱动带轮4132;

128.所述的第一电机4131控制夹持管4122向下位移,夹持管4122在第二通孔外侧的一端在下落过程中发生形变并抱紧转子,第一电机4131启动,皮带4133带动带轮4132旋转,套体旋转,转子跟随旋转,同理第一电机4131控制夹持管4122向上位移,夹持管4122松开转子,从而在工作时起到对转子进行夹持以及旋转的,方便绕线;

129.第二夹持装置42包括第三气缸421、活动杆422和活夹持筒423;

130.活动杆422活动连接在机架2上,活动杆422一端连接有牙叉424,活夹持筒423被牙叉424固定,并与夹持管4122对应,活动杆422另一端延伸到机架2上端并与第三气缸421连接,第三气缸421控制活动杆422在机架2上发生上下位移,从而配合第一夹持装置41松紧转子。

131.实施例6:

132.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

133.绕线机构5包括:

134.检测组件51;

135.排线组件52;

136.绕线组件53、所述的绕线组件53包括送线架531、绕线架532、轮滑组533和第一电机534;

137.其中,所述的送线架531设置在工作台1上,所述的绕线架532连接在机架2上,所述的轮滑组533设置在绕线架532上,所述的第一电机534设置在绕线架532下侧,所述的第一电机534通过带传动带动绕线架532旋转绕线,所述的检测组件51和排线组件52均设置在绕线架532上;

138.其中,所述的绕线架532设置在机架2上,所述的送线架531用于放置线圈,线圈从所述的送线架531上被拉出,并经过预绕线机构6和轮滑组533后连接到绕线架532上。

139.本实施例可以看出,绕线机构5包括绕线组件53、第一电机534、检测组件51和排线组件52;

140.绕线组件53包括送线架531、绕线架532、轮滑组533和第一电机534,送线架531安装在工作台1上,送线架531用于放置线圈,绕线架532安装在机架2上,轮滑组533设置在绕线架532上,绕线架532对应轮滑组533开设有过线通道,线圈由送线架531经过过线通道和轮滑组533后连接到绕线架532上,第一电机534安装在绕线架532上,第一电机534是双头电机,其两端设置有带动驱动装置,并通过带轮4132传动驱动绕线架532旋转绕线,排线组件52安装在绕线架532缠绕线圈的输出端下侧,并在工作过程中抵靠在转子上,排线组件52控制绕线架532在转子上均匀绕线,检测组件51安装在绕线架532另一端,检测组件51可以检测绕线架532旋转圈数,并通过圈数判断转子是否绕线完成;

141.绕线组件53对转子进行绕线,并通过检测组件51和排线组件52检测转子绕线状态以及使得线圈均匀缠绕。

142.实施例7:

143.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

144.切割座71,所述的切割座71设置在机架2上,所述的切割座71上设置有第四气缸72;

145.切割器73,所述的切割器73连接在第四气缸72上;

146.滑杆,所述的滑杆固定在机架2上,所述的切割座71滑动连接滑杆;

147.其中,所述的第四气缸72驱动切割器73切割线圈。

148.本实施例可以看出,滑杆连接在机架2上,切割座71滑动连接滑杆,并可在人工作用下沿滑杆发生位移,第四气缸72固定在切割座71上,切割器73连接在气缸上,第四气缸72通气后控制切割器73发生往复运动进而对线圈进行切割;

149.割线机构7对线圈进行切割,且结构简单,方便制备和维护。

150.实施例8:

151.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

152.机架2包括:

153.第一机架21,所述的第一机架21设置在工作台1下侧,所述的第一夹持装置41设置在第一机架21上;

154.第二机架22,所述的第二机架22设置在工作台1上侧,所述的第二夹持装置42设置在第二机架22上;

155.第三机架23,所述的第三机架23连接在导向柱84上,并将绕线机构5与调节机构8连接到一起;

156.其中,所述的第三机架23在导向柱84发生运动跟随运动;

157.其中,所述的第一机架21、第二机架22和第三机架23均通过铆接、焊接或螺栓连接固定在工作台1上。

158.本实施例可以看出,机架2包括第一机架21、第二机架22和第三机架23;

159.第一机架21固定在工作台1下侧,用于安装第一夹持装置41;

160.第二机架22固定在工作台1上侧,用于安装第二夹持装置42,

161.第三机架23连接在导向柱84上,并将绕线机构5与调节机构8配合到一起,调节机构8控制第三机架23运动后带动绕线机构5跟随运动;

162.第一机架21、第二机架22和第三机架23均通过焊接、铆接或者螺栓连接固定在工作台1上;

163.通过设置第一机架21、第二机架22和第三机架23分别对夹持机构4进行固定,以及辅助调节绕线机构5。

164.实施例9:

165.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

166.检测组件51包括:

167.主体511,所述的主体511设置在第三机架23上,所述的绕线架532贯穿主体511并延伸到外侧,所述的绕线架532延伸到主体511外侧的一端上设置有转片512;

168.检测器513,所述的检测器513设置在主体511上,并检测转片512转动圈数。

169.本实施例可以看出,检测组件51包括主体511和检测器513,所述的主体511一端与绕线机构5固定,主体511另一端转动连接在第三机架23上,主体511与第三机架23之间设置有轴承,主体511连接第三机架23的一端向外延伸并固定转盘,转盘在绕线架532转动过程中跟随发生转动,检测器513固定在主体511上,并对转片512的转速进行检测,检测器513通过检测转片512圈数判断转子绕线圈数;

170.检测组件51通过主体511、转片512和检测器513之间相互配合,间接检测转片512旋转圈数,从而得出绕线机构5的绕线圈数,实现控制转子绕线的作用。

171.实施例10:

172.本实施例提供了一种转子绕线机,除了包括上述实施例的技术方案外,还具有以下技术特征。

173.排线组件52包括:

174.座体521,所述的座体521设置在绕线架532朝向夹持机构4的一端上,所述的座体521上开设有沉孔5211;

175.本体522,所述的本体522上设置有连接凸起5221,所述的连接凸起5221限位连接沉孔5211,并抵在弹簧5212上,所述的本体522上开设有弧形槽,所述的弧形槽一端设置有半月板,半月板的中心上开设有半圆槽,转子卡在所述的半圆槽;

176.推件523,所述的推件523设置在本体522上端,并在第三机架23运动过程中跟随运动。

177.本实施例可以看出,排线组件52包括座体521、本体522和推件523,座体521柱状并固定在绕线架532朝向夹持机构4的一端上,座体521内开设有沉孔5211,沉孔5211内放置有弹簧5212,本体522上一体成型有连接凸起5221,连接凸起5221限位连接在沉孔5211内,并抵靠在弹簧5212上,本体522朝向夹持机构4的一面上开设有弧形槽,推件523连接在本体522上端,推件523是固定的;

178.转子在被夹持后,弧形槽抵靠到转子上,调节机构8控制绕线机构5顶出或收回,本体522在绕线机构5顶出或收回过程中,在弹簧5212作用下发生往复运动,推件523不动,并在本体522运动过程中限制线圈绕设位置实现排线的作用。

179.上面结合附图对本技术的实施例进行了描述,在不冲突的情况下,本技术中的实施例及实施例中的特征是可以相互组合的,本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1