一种双冷却电机的制作方法

1.本技术涉及电机技术领域,尤其是涉及一种双冷却电机。

背景技术:

2.电机的功率极限能力往往受电机的温升极限限制,因此提高电机冷却散热能力能立竿见影地提高电机的功率密度。根据冷却介质的类型,电机的冷却方式可以包括风冷、水冷和油冷,也即电机分别采用空气、冷却水和冷却油作为冷却介质的冷却方式。同时根据冷却介质在电机内部的流通路径,电机的冷却方式又可以包括机壳风冷、机壳水冷、转轴油冷、端盖喷油等。

3.为了使得电机的冷却散热能力进一步提高,现有技术中存在有采用两种冷却方式的电机,以构成双冷却电机,例如机壳风冷加上转轴油冷的冷却方式。

4.然而现有技术中的机壳风冷加上转轴油冷的冷却方式多用于转速较低的电机,当电机的转速较高时,套设在转轴上的用于驱使空气流通的风扇组件由于随电机同步转动同同样转速较高,其容易产生尖啸,并且造成较强的机械振动,致使电机的nvh性能受到影响。

技术实现要素:

5.为了改善采用机壳风冷加上转轴油冷的双冷却方式的电机在适用于高转速时的nvh性能较差的问题,本技术提供一种双冷却电机。

6.本技术提供一种双冷却电机,所述双冷却电机包括:机壳,其中空设置;转子组件,其包括转轴,所述转轴转动设置在所述机壳内,并且一端伸出所述机壳外,所述转轴内循环设置有冷却油,以通过所述冷却油对所述转轴进行冷却;和风冷装置,其包括行星齿轮机构、风扇组件和风冷罩壳,所述行星齿轮机构和所述风扇组件均设置在所述机壳外,所述行星齿轮机构包括设置在转轴上的太阳轮、套设在所述转轴外的外齿圈、啮合在所述太阳轮和所述外齿圈之间的行星轮以及转动设置在所述行星轮上的风扇轴,所述风扇轴与所述转轴通过一组减速齿轮组件传动,所述风扇组件设置在所述风扇轴上,所述风冷罩壳与所述机壳连接,并且设置在所述行星齿轮机构和所述风扇组件外,所述风冷罩壳的内侧与所述机壳的外侧之间间隔设置,并且所述风冷罩壳远离所述机壳的一侧设置有若干个穿孔。

7.可选的,所述减速齿轮组件包括设置在所述转轴上的第一齿轮以及设置在所述风扇轴上的第二齿轮,所述第一齿轮与所述第二齿轮啮合,并且所述第一齿轮的外径小于所述第二齿轮的外径。

8.可选的,所述风扇组件和所述减速齿轮组件沿远离所述机壳的方向依次设置在所述风冷罩壳内,所述第二齿轮包括减速轮内圈、减速轮外圈和减速轮骨架,所述减速轮内圈设置在所述风扇轴上,所述减速轮外圈套设在所述风扇轴外,所述减速轮骨架设置在所述减速轮内圈和所述减速轮外圈之间。

9.可选的,所述太阳轮的外径小于所述行星轮的外径。

10.可选的,所述风扇组件和所述行星齿轮机构沿远离所述机壳的方向依次设置在所述风冷罩壳内,所述行星轮包括行星轮内圈、行星轮外圈和行星轮骨架,所述行星轮内圈设置在所述风扇轴上,所述行星轮外圈套设在所述风扇轴外,所述行星轮骨架设置在所述行星轮内圈和所述行星轮外圈之间。

11.可选的,所述机壳的外侧壁上设置有散热翅片,所述散热翅片沿所述机壳的周向设置有若干个,相邻两个所述散热翅片之间形成一个散热通道,所述风冷罩壳的内侧抵接在若干个所述散热翅片上。

12.可选的,所述转轴沿轴向设置有主油道、沿径向设置有与所述主油道相连通的分油道,所述转子组件还包括转子铁芯,所述转子铁芯设置在所述转轴上,并且沿轴向设置有过油通道,所述过油通道与所述分油道一一对应并且连通,所述转子铁芯还设置有甩油孔,所述甩油孔连通所述过油通道和所述机壳的内腔,所述机壳的一端设置油泵,并且设置有连通所述油泵与所述机壳的内腔的泵油通道,所述转轴一端与所述油泵传动,并且所述主油道与所述油泵连通。

13.可选的,所述双冷却电机还包括定子组件,所述定子组件设置在所述机壳内,并且套设在所述转子组件外,所述甩油孔朝向所述定子组件的端部。

14.可选的,所述机壳的顶部一侧还设置有喷淋油道,所述喷淋油道通过喷淋孔与所述机壳的内腔连通,所述喷淋孔至少设置在所述定子组件的端部的正上方,所述机壳上还设置有连通所述喷淋油道和所述油泵的连通油道。

15.可选的,所述行星齿轮机构还包括行星架,所述行星轮沿所述外齿圈的周向等间距设置有若干个,所述行星架连接若干个所述行星轮,所述风冷罩壳上设置有环槽,所述行星架上设置有滑块,所述滑块滑动地设置在所述环槽内。

16.本技术通过在转轴和风扇轴之间设置减速齿轮组件,当转轴的转速较高时,减速齿轮组件则可以使得转轴的动力在传递至风扇轴时得以降低,以降低风扇轴的转速,进而避免风扇组件在驱使空气流通时产生尖啸,并且可以避免风扇组件产生较强的机械振动,以达到改善电机的nvh性能的目的。与此同时,本技术还通过设置行星齿轮机构,使得风扇组件沿径向更为靠近机壳的外侧,并且风扇组件还沿转轴的周向转动,当转轴的转速较低时,本技术仍可以保持极佳的风冷效果。

附图说明

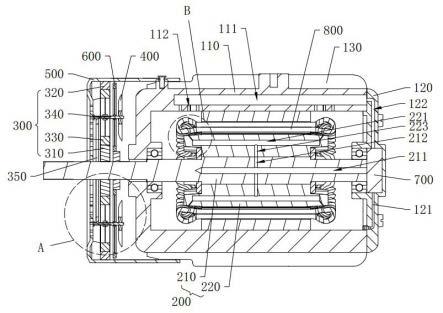

17.图1是本技术一实施例提供的双冷却电机的结构示意图。

18.图2是本技术一实施例提供的双冷却电机的剖视图。

19.图3是图2中a部的放大图。

20.图4是图2中b部的放大图。

21.附图标记说明:100、机壳;110、壳体;111、喷淋油道;112、喷淋孔;120、端盖;121、泵油通道;122、连通油道;130、散热翅片;140、散热通道;200、转子组件;210、转轴;211、主油道;212、分油道;220、转子铁芯;221、过油通道;222、甩油孔;223、径向油道;300、行星齿轮机构;310、太阳轮;320、外齿圈;330、行星轮;331、行星轮内圈;332、行星轮外圈;333、行星轮骨架;340、风扇轴;350、行星架;360、滑块;400、风扇组件;500、风冷罩壳;510、穿孔;

520、环槽;600、减速齿轮组件;610、第一齿轮;620、第二齿轮;621、减速轮内圈;622、减速轮外圈;623、减速轮骨架;700、油泵;800、定子组件。

具体实施方式

22.以下结合附图1-4对本技术作进一步详细说明。

23.本技术实施例提供一种双冷却电机,双冷却电机包括:机壳100,其中空设置;转子组件200,其包括转轴210,转轴210转动设置在机壳100内,并且一端伸出机壳100外,转轴210内循环设置有冷却油,以通过冷却油对所述转轴210进行冷却;和风冷装置,其包括行星齿轮机构300、风扇组件400和风冷罩壳500,行星齿轮机构300和风扇组件400均设置在机壳100外,行星齿轮机构300包括设置在转轴210上的太阳轮310、套设在转轴210外的外齿圈320、啮合在太阳轮310和外齿圈320之间的行星轮330以及转动设置在行星轮330上的风扇轴340,风扇轴340与转轴210通过一组减速齿轮组件600传动,风扇组件400设置在风扇轴340上,风冷罩壳500与机壳100连接,并且设置在行星齿轮机构300和风扇组件400外,风冷罩壳500的内侧与机壳100的外侧之间间隔设置,并且风冷罩壳500远离机壳100的一侧设置有若干个穿孔510。

24.如图1和图2所示,在本实施例中,示例性地说明,机壳100中空设置,并且可以包括壳体110和端盖120。其中壳体110可以一端开口、另一端封闭,而端盖120可以设置在壳体110的开口一端,以将壳体110进行封闭,进而组合形成机壳100。

25.在一些实施例中,壳体110也可以是两端均开口,而端盖120设置为两个,两个端盖120分别设置在壳体110的两端。

26.如图1和图2所示,在本实施例中,转子组件200可转动地设置在壳体110内,并且包括转轴210。转轴210的一端可以穿过壳体110的封闭端,以伸出机壳100外。该端部还可以用作电机的输出端,并且可以在其外侧壁上设置有用于传动的花键等。转轴210的内部可以设置有用于冷却油进行循环的油道结构,以循环设置有冷却油,进而通过冷却油实现油冷的冷却方式。

27.如图1和图2所示,至于风冷装置,其可以在机壳100外驱使空气流通,以通过空气实现风冷的冷却方式。更详细地说,风冷装置可以设置在壳体110的封闭一端。其中太阳轮310可以同轴套设在转轴210上,并且随转轴210同步转动。而外齿圈320可以同轴套设在转轴210和太阳轮310外。行星轮330则可以同时啮合在太阳轮310和行星轮330之间。当转轴210转动时,其可以带动太阳轮310同步转动,而太阳轮310可以带动行星轮330绕其轴线进行自转,与此同时,行星轮330还可以在外齿圈320上绕转轴210的轴线进行公转。

28.如图2和图3所示,风扇轴340可转动地设置在行星轮330上,而风扇组件400设置在风扇轴340上,以随风扇轴340同步转动,进而驱使空气流通。风扇轴340由转轴210进行驱动,在风扇轴340和转轴210之间,设置有一组减速齿轮组件600。当转轴210转动时,其还可以通过减速齿轮组件600带动风扇轴340同步转动,风扇轴340则可以带动风扇组件400同步转动。通过减速齿轮组件600的减速,转轴210的动力在传递至风扇轴340时得以降低,也即风扇轴340的转速小于转轴210的转速。

29.如图2和图3所示,风冷罩壳500可以一端开口、另一端封闭,并且风冷罩壳500的开

口一端可以套设在壳体110的封闭一端外,并且风冷罩壳500的内侧与壳体110的外侧间隔设置。风冷罩壳500的封闭一端则可以设置有若干个穿孔510,若干个穿孔510可以在风冷罩壳500上均匀分布,例如若干个穿孔510矩形阵列。转轴210的输出端穿过风冷罩壳500的封闭一端,而行星齿轮机构300和风扇组件400均设置在风冷罩壳500内。在本实施例中,风扇组件400驱使空气流通的方向可以是风冷罩壳500的封闭一端朝向开口一端的方向。

30.在本实施例中,当转轴210转动时,其通过减速齿轮组件600带动风扇轴340转动,风扇轴340转动时带动风扇组件400同步转动,风扇组件400转动时驱使空气流通,空气从风冷罩壳500的穿孔510进入,并且从风冷罩壳500和壳体110之间的间隙排出,以在流通的过程中对电机的机壳100进行风冷;并且转轴210还带动太阳轮310转动,太阳轮310转动时带动行星轮330绕其轴线进行自转,同时行星轮330还绕转轴210的轴线进行公转,行星轮330公转时带动风扇轴340和风扇组件400绕转轴210的轴线同步转动,以使得风扇组件400在机壳100周向的不同位置对机壳100进行风冷。与此同时,冷却油在转轴210的内部循环,以对转轴210进行油冷。

31.可以理解的是,本技术通过设置行星齿轮机构300,使得风扇组件400沿径向更为靠近机壳100的外侧,当风扇组件400转动并且驱使空气流通时,空气可以以倾斜向外扩张的趋势移动,以便于从风冷罩壳500和机壳100之间的间隔排出,进而提高空气流通的效率;与此同时,风扇组件400还沿转轴210的周向转动,其可以对机壳100周向的不同位置进行冷却,以将机壳100各个位置的热量实时进行搅动,进而使得机壳100的热量的分布更加平均,整体降低电机工作时的温升。即便是在转轴210的转速较低时,本技术仍可以保持极佳的风冷效果。

32.而还可以理解的是,本技术通过在转轴210和风扇轴340之间设置减速齿轮组件600,当转轴210的转速较高时,减速齿轮组件600则可以使得转轴210的动力在传递至风扇轴340时得以降低,以降低风扇轴340的转速,进而避免风扇组件400在驱使空气流通时产生尖啸,并且可以避免风扇组件400产生较强的机械振动,以达到改善电机的nvh性能的目的。

33.综上所述,本技术提供的双冷却电机,不仅可以在转轴210的转速较低时仍保障对电机的冷却效果较佳,还可以在转轴210的转速较高时保障电机的nvh性能较佳。

34.具体地,减速齿轮组件600包括设置在转轴210上的第一齿轮610以及设置在风扇轴340上的第二齿轮620,第一齿轮610与第二齿轮620啮合,并且第一齿轮610的外径小于第二齿轮620的外径。

35.如图2和图3所示,在本实施例中,示例性地说明,第一齿轮610和第二齿轮620分别同轴套设在转轴210和风扇组件400上,并且第一齿轮610和第二齿轮620啮合,以进行传动。第一齿轮610的外径小于第二齿轮620的外径可以理解为,第一齿轮610用于啮合的齿圈的最大外径小于第二齿轮620用于啮合的齿圈的最大外径。当线速度相同时,外径较大的齿轮转速较低,因此第二齿轮620的转速小于第一齿轮610的转速,进而使得风扇轴340的转速小于转轴210的转速。对于减速齿轮组件600的传动比,可以根据实际需要进行合理地选择。

36.可以理解的是,本实施例通过将减速齿轮组件600设置为相互啮合第一齿轮610和第二齿轮620,可以简化转轴210和风扇轴340之间的传动路径,并且简化减速齿轮组件600的结构,提高其布置时的便捷性和结构紧凑性。

37.更具体地,风扇组件400和减速齿轮组件600沿远离机壳100的方向依次设置在风

冷罩壳500内,第二齿轮620包括减速轮内圈621、减速轮外圈622和减速轮骨架623,减速轮内圈621设置在风扇轴340上,减速轮外圈622套设在风扇轴340外,减速轮骨架623设置在减速轮内圈621和减速轮外圈622之间。

38.如图2和图3所示,在本实施例中,示例性地说明,沿壳体110的轴向,风扇组件400靠近壳体110的封闭一端,减速齿轮组件600远离壳体110的封闭一端,以沿远离机壳100的方向依次设置在风冷罩壳500内。减速轮内圈621和减速轮外圈622均与风扇轴340同轴设置,并且减速轮内圈621设置在风扇轴340上,而减速轮外圈622与风扇轴340间隔红色纸,减速轮骨架623的内侧和外侧则分别与减速轮内圈621和减速轮外圈622连接。减速轮内圈621、减速轮外圈622和减速轮骨架623可以一体设置。在本实施例中,第一齿轮610与减速轮外圈622啮合。

39.可以理解的是,本实施例通过将外径较大的第二齿轮620设置为减速轮内圈621、减速轮外圈622和减速轮骨架623,其可以在保障减速齿轮组件600的传动功能的同时,减小减速齿轮组件600对空气流通造成的阻碍,进而提高空气流通的效率,保障电机的风冷效果。

40.具体地,太阳轮310的外径小于行星轮330的外径。

41.如图2和图3所示,在本实施例中,示例性地说明,同样地,由于太阳轮310的直径相较于行星轮330较小,因此行星轮330的转速应当小于太阳轮310的转速。当转轴210的动力通过太阳轮310传递至行星轮330时,行星轮330的转速也应当小于转轴210的转速。

42.可以理解的是,本实施例通过将太行星轮330的外径设置得相对较大,可以降低行星轮330的转动速度,包括行星轮330的自转和公转速度。当转轴210的转速较高时,其仍可以使得行星齿轮机构300平稳运转,进而保障电机的nvh性能。

43.更具体地,风扇组件400和行星齿轮机构300沿远离机壳100的方向依次设置在风冷罩壳500内,行星轮330包括行星轮内圈331、行星轮外圈332和行星轮骨架333,行星轮内圈331设置在风扇轴340上,行星轮外圈332套设在风扇轴340外,行星轮骨架333设置在行星轮内圈331和行星轮外圈332之间。

44.如图2和图3所示,在本实施例中,示例性地说明,沿壳体110的轴向,风扇组件400靠近壳体110的封闭一端,行星齿轮机构300远离壳体110的封闭一端,以沿远离机壳100的方向依次设置;并且,行星齿轮机构300还可以相对于减速齿轮组件600距离壳体110的封闭一端更远。而同样地,外径较大的行星轮330可以设置为与第二齿轮620相似的结构,即行星轮330包括与风扇轴340同轴设置的行星轮内圈331和行星轮外圈332以及连接行星轮内圈331和行星轮外圈332的行星轮骨架333。其中,行星轮内圈331与风扇轴340连接,行星轮外圈332与太阳轮310啮合。

45.可以理解的是,本实施例通过将外径较大的行星轮330设置为行星轮内圈331、行星轮外圈332和行星轮骨架333,可以在保障行星齿轮机构300的传动功能的同时,减小行星轮330对空气流通造成的阻碍,进而提高空气流通的效率,保障电机的风冷效果。

46.具体地,机壳100的外侧壁上设置有散热翅片130,散热翅片130沿机壳100的周向设置有若干个,相邻两个散热翅片130之间形成一个散热通道140,风冷罩壳500的内侧抵接在若干个散热翅片130上。

47.如图1和图2所示,在本实施例中,示例性地说明,散热翅片130可以与壳体110一体

成型,其可以设置为片状,并且沿壳体110的径向设置。散热翅片130设置有若干个,若干个散热翅片130可以沿壳体110的周向等间距设置。由于相邻两个扇热翅片围合形成一个散热通道140,因此散热通道140的数量可以与散热翅片130的数量相等。风冷罩壳500的开口一端套设在若干个散热翅片130上,以与壳体110的封闭一段间隔设置。

48.可以理解的是,本实施例通过设置散热翅片130,可以加速热量的扩散速度,以便于空气在流通的过程中将热量带走;与此同时,相邻两个散热翅片130围合形成的散热通道140可以缩短空气流通时的路径,以减小空气的动力损失,进而提高风冷效果。

49.更具体地,转轴210沿轴向设置有主油道211、沿径向设置有与主油道211相连通的分油道212,转子组件200还包括转子铁芯220,转子铁芯220设置在转轴210上,并且沿轴向设置有过油通道221,过油通道221与分油道212一一对应并且连通,转子铁芯220还设置有甩油孔222,甩油孔222连通过油通道221和机壳100的内腔,机壳100的一端设置油泵700,并且设置有连通油泵700与机壳100的内腔的泵油通道121,转轴210一端与油泵700传动,并且主油道211与油泵700连通。

50.如图2所示,在本实施例中,示例性地说明,转轴210远离其输出端的一端可以设置在机壳100内,并且与油泵700传动。油泵700可以设置在端盖120上,并且端盖120上还可以设置有连通油泵700和机壳100的内腔的泵油通道121。在泵油通道121远离油泵700的一端,还可以设置有油滤器,油滤器可以设置在端盖120上,并且用于对冷却油进行过滤。

51.转子铁芯220套设在转轴210上,并且随转轴210同步转动。主油道211可以由转轴210靠近油泵700的一端向其输出端延伸,并且可以设置为沉孔结构。分油道212可以设置在转子铁芯220的中部,并且在转轴210上设置有若干个。若干个分油道212沿转轴210的周向等间距设置,并且均与转轴210相连通。

52.如图2和图4所示,在本实施例中,转子铁芯220可以沿径向设置有径向油道223,而沿轴向设置有过油通道221,径向油道223设置在过油通道221的中部并且连通,以构成“t”字形。径向油道223和过油通道221可以沿转子铁芯220的周向间距设置有若干组,并且与分油通道一一对应,过油通道221通过径向油道223与分分油道212连通。甩油孔222则设置在过油通道221的两端,并且连通过油通道221与机壳100的内腔。

53.可以理解的是,冷却油可以直接设置在机壳100的内腔中。当转轴210转动时,其驱使油泵700作业,以通过油泵700将机壳100内的冷却油泵700至转轴210的主油道211内。冷却油进入主油道211后,依次经由分油道212和径向油道223进入过油通道221内。随后冷却油沿过油通道221的两端流通,并且从甩油孔222刷出,以重新回到机壳100的内腔,进而实现冷却油在转子组件200内的循环,并且使得冷却油在循环的过程中依次对转子和转子铁芯220进行油冷。

54.更具体地,双冷却电机还包括定子组件800,定子组件800设置在机壳100内,并且套设在转子组件200外,甩油孔222朝向定子组件800的端部。

55.如图2和图4所示,在本实施例中,示例性地说明,定子组件800固定设置在机壳100内,其套设在转子组件200外,并且其轴向的长度大于转子组件200,转子组件200设置在定子组件800的中部。甩油孔222在定子铁芯的端部上倾斜设置,并且朝向定子组件800的端部。

56.可以理解的是,本实施例通过将甩油孔222朝向定子组件800的端部设置,可以使

得冷却油从甩油孔222和甩出时还可以对定子组件800的端部进行冷却,以进一步降低电机的温升。

57.更具体地,机壳100的顶部一侧还设置有喷淋油道111,喷淋油道111通过喷淋孔112与机壳100的内腔连通,喷淋孔112至少设置在定子组件800的端部的正上方,机壳100上还设置有连通喷淋油道111和油泵700的连通油道122。

58.如图2所示,在本实施例中,示例性地说明,喷淋油道111可以沿壳体110的开口一端沿壳体110的封闭一端延伸,并且同样设置为沉孔。而沿壳体110的周向,喷淋油道111可以等间距设置有若干道支路,以增加可喷淋的面积。喷淋油道111通过连通油道122与油泵700连通,即在本实施例中,油泵700应当具有一个进油口和两个出油口。喷淋油道111通过喷淋孔112与机壳100的内腔连通,喷淋孔112沿壳体110的径向设置,并且可以至少设置在定子组件800的两个端部的正上方。

59.可以理解的是,当转轴210转动时,其还可以驱使机壳100内腔中的冷却油泵700至喷淋油道111,冷却油进入喷淋油道111后可以从喷淋孔112喷出,并至少被喷淋在定子组件800的两个端部上,以进一提高对定子组件800的冷却效果。需要说明的是,冷却液后可以仅喷淋在定子组件800的顶部一侧,因为定子组件800的底部一侧浸泡在机壳100内腔中的冷却油内,已具有较好的冷却效果。

60.还可以理解的是,喷淋油道111沿机壳100的轴向设置,其靠近散热通道140,当空气从散热通道140流通过时,其还可以将喷淋油道111内的冷却油进行进一步地冷却,以提高冷却油对电机的冷却效果,也即风冷可以与油冷协同作用,使得电机的冷却效果显著提升。

61.具体地,行星齿轮机构300还包括行星架350,行星轮330沿外齿圈320的周向等间距设置有若干个,行星架350连接若干个行星轮330,风冷罩壳500上设置有环槽520,行星架350上设置有滑块360,滑块360滑动地设置在环槽520内。

62.如图2和图4所示,在本实施例中,示例性地说明,行星轮330可以设置为两个,两个行星轮330沿外齿圈320的轴线对称设置。当然,在一些实施例中,行星轮330也可以设置为三个、四个、五个等。行星架350可以设置为环状,并且套设在转轴210外,以减小对空气流通造成的影响。行星架350上设置有一端穿过行星轮330的固定轴,固定轴与行星轮330一一对应,行星轮330转动设置在固定轴上。当两个行星轮330在外齿圈320上公转时,可以带动行星架350绕转轴210同步转动。在本实施例中,电机轴可以与固定轴同轴设置,并且转动设置在固定轴内。

63.如图2和图4所示,在本实施例中,固定轴的另一端则沿靠近风冷罩壳500的封闭一端延伸,以凸出与行星架350并且构成滑块360。风冷罩壳500的封闭一端的内侧壁上则可以设置有相对应的环槽520。当行星架350转动时,滑块360可滑动设置在环槽520内。

64.可以理解的是,本实施例通过设置行星架350,并且在行星架350上设置滑块360,在风冷罩壳500上设置环槽520,可以通过将滑块360可滑动设置环槽520内的方式,使得行星架350对行星轮330的公转进行导向,以提高行星轮330公转的稳定性,进而减小机械振动和噪音,提高电机的nvh性能。

65.本技术提供的一种双冷却电机的实施原理为:当转轴210转动时,其通过减速齿轮组件600带动风扇轴340转动,风扇轴340转动

时带动风扇组件400同步转动,风扇组件400转动时驱使空气流通,空气从风冷罩壳500的穿孔510进入,并且从风冷罩壳500和壳体110之间的间隙排出,以在流通的过程中对电机的机壳100进行风冷;并且转轴210还带动太阳轮310转动,太阳轮310转动时带动行星轮330绕其轴线进行自转,同时行星轮330还绕转轴210的轴线进行公转,行星轮330公转时带动风扇轴340和风扇组件400绕转轴210的轴线同步转动,以使得风扇组件400在机壳100周向的不同位置对机壳100进行风冷。

66.与此同时,当转轴210转动时,其驱使油泵700作业,以通过油泵700将机壳100内的一部分冷却油泵700至转轴210的主油道211内。冷却油进入主油道211后,依次经由分油道212和径向油道223进入过油通道221内。随后冷却油沿过油通道221的两端流通,并且从甩油孔222刷出,以重新回到机壳100的内腔,进而实现冷却油在转子组件200内的循环,并且使得冷却油在循环的过程中依次对转子和转子铁芯220进行油冷。同时油泵700将另一部分冷却油泵700至喷淋油道111,冷却油进入喷淋油道111后可以从喷淋孔112喷出,并至少被喷淋在定子组件800的两个端部上,以进一提高对定子组件800的冷却效果。

67.本技术通过在转轴210和风扇轴340之间设置减速齿轮组件600,当转轴210的转速较高时,减速齿轮组件600则可以使得转轴210的动力在传递至风扇轴340时得以降低,以降低风扇轴340的转速,进而避免风扇组件400在驱使空气流通时产生尖啸,并且可以避免风扇组件400产生较强的机械振动,以达到改善电机的nvh性能的目的。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1