定子铁芯制作方法和外转子电机与流程

【】本发明涉及电机,尤其涉及一种定子铁芯制作方法和外转子电机。

背景技术

0、

背景技术:

1、目前,电机应用越来越广泛。而外转子电机因其转矩相对于内转子电机大,广泛运用于特别是在机器人及无人机中。定子铁芯作为外转子电机的重要部件。

2、相关技术中,在机器人及无人机的应用中,外转子电机在应用上采用低压供电。相关技术中的定子铁芯上所绕线圈的线径较粗,定子铁芯上所绕线圈一般绕线方式采用为飞叉绕线。

3、然而,相关技术的定子铁芯上所绕线圈采用飞叉绕线的方式,该飞叉绕线的方式难以将粗线整齐的入到线槽中,并达到高槽满率。另外,该定子铁芯的结构在制造上工艺复杂,不易实现。

4、因此,有必要提供一种新的方法和电机解决上述技术问题。

技术实现思路

0、

技术实现要素:

1、本发明的目的是克服上述技术问题,提供一种可以有效将线圈整齐绕设于线槽中且槽满率高、工艺简单且易于制造的定子铁芯制作方法和外转子电机。

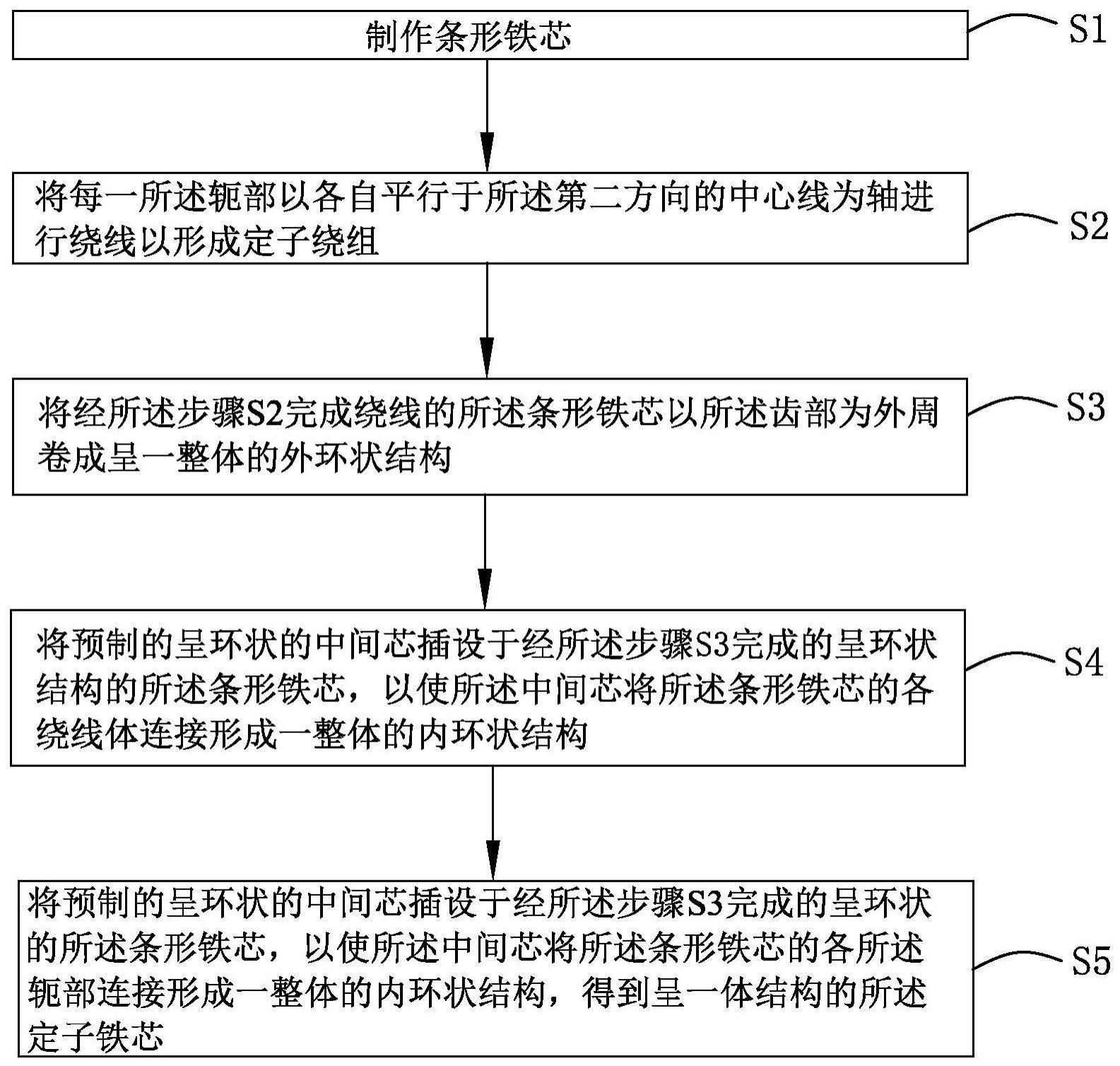

2、为了实现上述目的,第一方面,本发明提供一种定子铁芯制作方法,其应用于具有定子铁芯的外转子电机,该方法包括如下步骤:

3、步骤s1、制作条形铁芯;所述条形铁芯包括沿第一方向依次连接的多个条形冲片,每一所述条形冲片包括沿所述第一方向延伸的齿部和由所述齿部的一侧沿第二方向凸出形成的轭部,所有所述轭部皆位于所有所述齿部的同一侧,各所述齿部依次连接呈长条形且每一所述齿部均为围成同一环状的弧形段,相邻的两个所述齿部的连接处均设有减力槽,所述减力槽位于所述连接处靠近所述轭部的一侧;

4、步骤s2、将每一所述轭部以各自平行于所述第二方向的中心线为轴进行绕线以形成定子绕组;

5、步骤s3、将经所述步骤s2完成绕线的所述条形铁芯以所述齿部为外周卷成呈一整体的外环状结构;

6、步骤s4、将预制的呈环状的中间芯插设于经所述步骤s3完成的呈环状的所述条形铁芯,以使所述中间芯将所述条形铁芯的各所述轭部连接形成一整体的内环状结构,得到呈一体结构的所述定子铁芯。

7、优选的,还包括:步骤s5、将所述减力槽进行加工处理后形成所述定子铁芯;所述加工处理为将所述减力槽进行冲压形成深槽结构或者将相邻的两个所述齿部的连接处经所述减力槽位置切断,以使所述减力槽形成断口结构。

8、优选的,所述步骤s2中,所述轭部沿其轴向的相对两侧分别设有第一卡接结构,所述第一卡接结构、所述轭部位于所述齿部与所述第一卡接结构之间的部分充当为线槽,所述定子绕组绕设于所述线槽,其中,所述第一方向与所述第二方向相互垂直。

9、优选的,所述s3步骤中,所述条形铁芯首尾两端的两个所述齿部连接成一体且该两个所述齿部的连接处设有一个所述减力槽,所有所述轭部以所述外环状结构的环心呈放射性辐射分布,各所述轭部呈相互间隔排列。

10、优选的,各所述轭部呈相互等间距排列。

11、优选的,其特征在于,所述s4步骤中,所述中间芯呈环形,所述中间芯的外周缘凹陷形成多个第二卡接结构,所述第二卡接结构的形状与所述第一卡接结构的形状匹配。

12、优选的,所述s5步骤之后,所述定子铁芯制作方法还包括:

13、步骤s6、将所述条形铁芯的端面固定一个呈环状的夹板。

14、优选的,所述步骤s1之后,所述定子铁芯制作方法还包括:

15、步骤s11、将所述条形铁芯中的每一所述轭部远离所述齿部的一侧进行加工形成一弧形面;每一所述弧形面均为围成同一环状的一部分。

16、优选的,所述条形冲片为铁制成。

17、第二方面,本发明还提供一种外转子电机,所述外转子电机包括如本发明提供上述的定子铁芯制作方法制成的所述定子铁芯。

18、与现有技术相比,本发明的定子铁芯制作方法和外转子电机均通过定子铁芯制作方法的步骤实现,定子铁芯制作方法包括如下步骤:制作条形铁芯;将每一所述轭部以各自平行于所述第二方向的中心线为轴进行绕线以形成定子绕组;将经完成绕线的所述条形铁芯以其齿部为外周卷成一环形的外环状结构;将预制的呈环状的中间芯插设于呈外环状结构的所述条形铁芯,以使所述中间芯将所述条形铁芯的各轭部连接形成一整体的内环状结构;上述方法根据所述制作出条形铁芯的步骤,该条形铁芯有利于于进行绕线以形成定子绕组,从而实现有效将线圈整齐绕设于线槽中且槽满率高,再通过将条形铁芯卷成一整体以形成外环状结构,再组装所述中间芯形成呈一体结构所述定子铁芯,使得所述定子铁芯的制作工艺简单且易于制造。本发明的定子铁芯制作方法和外转子电机可以有效将线圈整齐绕设于线槽中且槽满率高、工艺简单且易于制造。

技术特征:

1.一种定子铁芯制作方法,其应用于具有定子铁芯的外转子电机,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的定子铁芯制作方法,其特征在于,还包括:

3.根据权利要求1所述的定子铁芯制作方法,其特征在于,所述步骤s2中,所述轭部沿其轴向的相对两侧分别设有第一卡接结构,所述第一卡接结构、所述轭部位于所述齿部与所述第一卡接结构之间的部分充当为线槽,所述定子绕组绕设于所述线槽,其中,所述第一方向与所述第二方向相互垂直。

4.根据权利要求3所述的定子铁芯制作方法,其特征在于,所述s3步骤中,所述条形铁芯首尾两端的两个所述齿部连接成一体且该两个所述齿部的连接处设有一个所述减力槽,所有所述轭部以所述外环状结构的环心呈放射性辐射分布,各所述轭部呈相互间隔排列。

5.根据权利要求4所述的定子铁芯制作方法,其特征在于,各所述轭部呈相互等间距排列。

6.根据权利要求1所述的定子铁芯制作方法,其特征在于,所述s4步骤中,所述中间芯呈环形,所述中间芯的外周缘凹陷形成多个第二卡接结构,所述第二卡接结构的形状与所述第一卡接结构的形状匹配。

7.根据权利要求1所述的定子铁芯制作方法,其特征在于,所述s5步骤之后,所述定子铁芯制作方法还包括:

8.根据权利要求1所述的定子铁芯制作方法,其特征在于,所述步骤s1之后,所述定子铁芯制作方法还包括:

9.根据权利要求1所述的定子铁芯制作方法,其特征在于,所述条形冲片为铁制成。

10.一种外转子电机,其特征在于,所述外转子电机包括如权利要求1至9中的任一项所述的定子铁芯制作方法制成的所述定子铁芯。

技术总结

本发明公开一种定子铁芯制作方法,该方法包括如下步骤:制作条形铁芯;将每一所述轭部以各自平行于所述第二方向的中心线为轴进行绕线以形成定子绕组;将经完成绕线的所述条形铁芯以其齿部为外周卷成呈一整体的外环状结构;将预制的呈环状的中间芯插设于经卷成呈环状的所述条形铁芯,以使所述中间芯将所述条形铁芯的各轭部连接形成一整体的内环状结构,得到呈一体结构的所述定子铁芯。本发明还公开一种应用定子铁芯制作方法的外转子电机。与相关技术相比,采用本发明的技术方案可以有效将线圈整齐绕设于线槽中且槽满率高、工艺简单且易于制造。

技术研发人员:李春江,谢兵,蒋亮

受保护的技术使用者:瑞声开泰声学科技(上海)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!