一种自适应线缆剥皮工具的制作方法

本发明属于线缆剥皮,具体涉及一种自适应线缆剥皮工具。

背景技术:

1、在线路熔接施工过程中,绝缘导线护套也即绝缘皮的剥除是导线开剥接续中的一道重要工序。现有的线缆剥皮方式分为人工与自动化剥皮两种。在人工利用绝缘斗臂车或绝缘平台等进出电位工具实施带电作业时,不仅作业人员直接接触带电导线,增加了不安全因素,同时剥皮难度大、作业步骤多且效率低,作业环境也容易受到当地理环境影响,现已逐渐被自动化剥皮所取代。自动化剥皮结构参照中国专利公开号“cn109119946a”的名称为“一种线缆电动剥皮模组”中就有所描述,工作时,通过驱动部分来带动剥皮部分回转,即可起到相对线缆的回转式剥皮效果。对于该类自动化剥皮结构,固然有诸如使用效率高以及劳动强度低等一系列优势,但是仍存在以下问题:就驱动部分而言,为保证能径向套入线缆,需要将驱动部分的主齿轮设计为开口轮结构,以确保线缆能沿主齿轮的开口卡入主齿轮内并实现相对剥皮部分的同轴安装效果。然而,一方面,工作时,主齿轮是需要产生回转动作从而带动剥皮部分产生同轴回转的,因此,势必还额外需要设计作为动力端的驱动轮来啮合主齿轮并驱动其转动。此时,主齿轮既需要回转,又需要设置开口,使得单一的驱动轮啮合时,可能在刚好驱动轮动作至主齿轮开口处时产生脱齿状况,进而导致动力传递中断,最终阻断作业。鉴于此,现有方案多采用若干个驱动轮沿主齿轮周向分别布置且分别啮合主齿轮的方式,从而能确保任何时候,至少一个驱动轮可实现对主齿轮的动力传递效果。多个驱动轮的布局方式,显然加大了整个模组的装配体积,使得模组更为复杂,传动系统更为庞大,重量也更重,不利于需要高空作业的线缆剥皮场合所使用。另一方面,由于绝缘皮通常采用的是高强度的聚乙烯材料,厚度和硬度非常大,这就要求刀具不仅要有合适的进刀深度,还需求夹角进刀,方可实现可靠的绝缘皮剥除功能。现有剥皮结构,往往忽视了进刀角度的调节,而着重于进刀深度的控制,因此大量出现垂直进刀的例子,如中国专利文献cn202997432u公开的一种“自动线缆电线剥皮工具”中就有所描述。显然的,单纯依靠垂直进刀方式,承力性始终是一个大问题;一旦需剥皮线缆绝缘皮硬度较高,甚至还可能出现刀具折弯和折断现象,从而给实际作业带来诸多困扰。最后,考虑到电力传递问题,目前的线缆剥皮器的切削组件与夹持组件均独立采用一组电池,甚至切削组件与夹持组件之间也分别采用不同电池,而开口轮所在的驱动模组必然又独立一组电池,导致整个剥皮器包含了多组需拆卸的电池组,不仅装拆非常不便,在线充电时也需要多个充电口来分别充电,亟待解决。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种自适应线缆剥皮工具,其具备结构紧凑、质量轻和体积小巧的优点,可以仅依靠驱动模组处的单个驱动轮就能实现切削组件和夹持组件的持续工作效果。

2、为实现上述目的,本发明采用了以下技术方案:

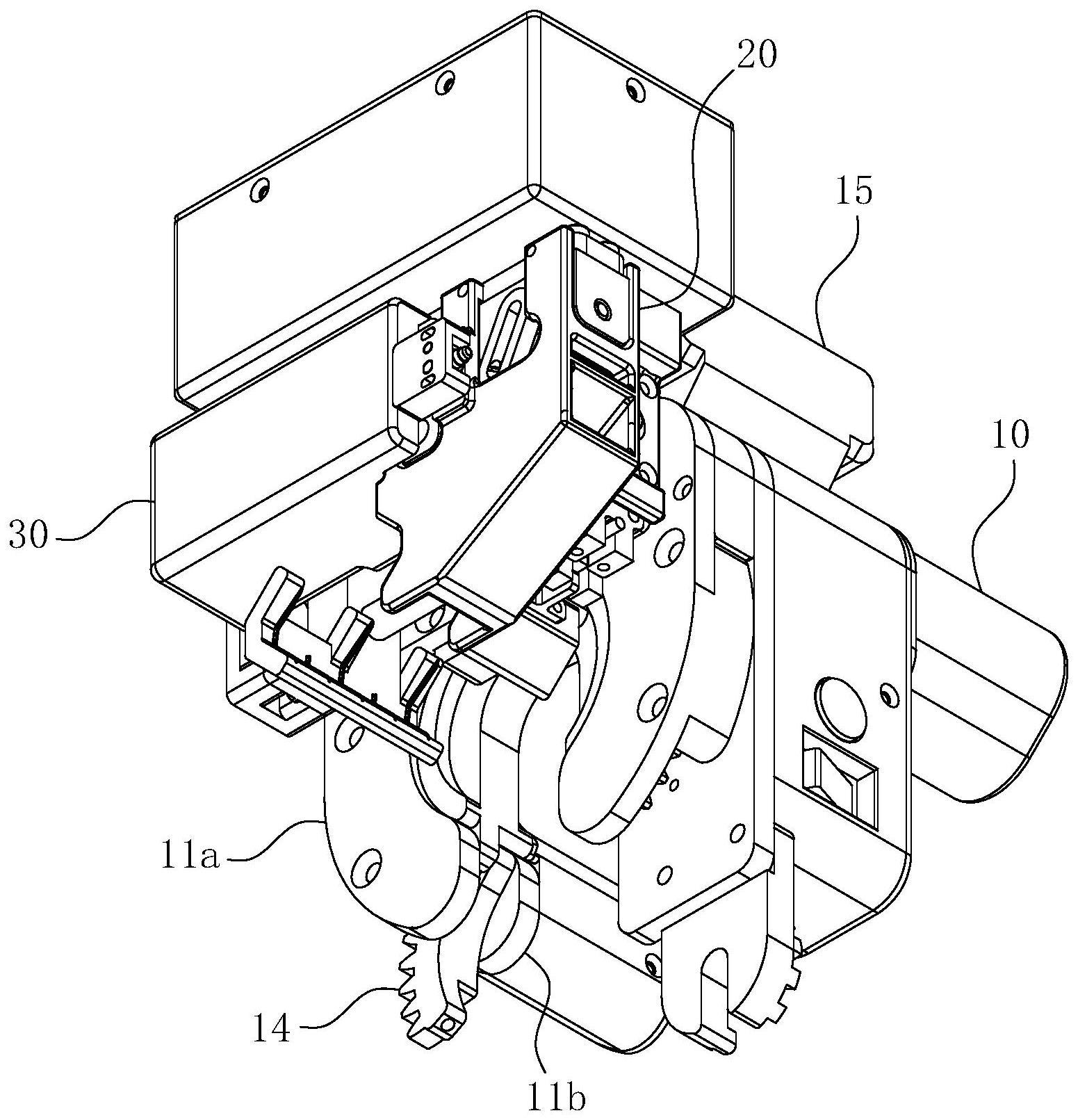

3、一种自适应线缆剥皮工具,包括驱动模组,驱动模组处设置开口轮,开口轮上固定有用于绕线缆产生同轴回转动作的回转模组,回转模组上设置用于定中夹持线缆的夹持组件和用于切削线缆的绝缘皮的切削组件;其特征在于:所述开口部处设置有在打开状态下避让线缆安装路径的闭口链块;闭口链块封闭所述开口部时,闭口链块外缘与开口轮的外缘共同组成动力连接驱动源处驱动轮的整圆状传动面。

4、优选的,闭口链块通过开口铰接座铰接在开口部处,且所述开口铰接座的铰接轴线平行所述开口轮的轴线;在剥皮时的开口轮的转动方向上,以开口部的位于该转动方向上的口端为前槽端,所述开口铰接座安装于所述前槽端处。

5、优选的,开口轮安装于安装基板上,安装基板包括前基板和后基板,前基板和后基板彼此轴向配合后,依靠位于前基板和后基板的相邻面处凹设的容纳沉孔,从而围合形成用于容纳开口轮的容纳腔;前基板的前槽口构成用于抵接闭口链块,从而推动闭口链块产生铰接封闭动作的抵靠面。

6、优选的,驱动源安装于后基板上,所述驱动源包括通过驱动电机驱动的单个驱动轮,所述驱动轮的轮齿与开口轮及闭口链块所围合形成的整圆状传动面间形成啮合配合。

7、优选的,以闭口链块的相对铰接端的另一端为搭接端,所述搭接端外形呈二段式台阶状构造,且搭接端的台阶面垂直开口轮轴线,开口部的用于配合该搭接端的口端外形呈与搭接端形状适配的台阶状结构。

8、优选的,闭口链块和/或开口轮和/或安装基板处布置磁铁,从而使得闭口链块与开口轮之间和/或闭口链块与安装基板之间形成磁吸配合。

9、优选的,驱动模组还包括安装于前基板上的用于电连接主电池的弹片连接器,夹持组件上的面朝前基板的动作面上布置接触贴片;在垂直线缆轴线的横截面上,弹片连接器与接触贴片位于以线缆轴线为圆心的同一圆上。

10、优选的,所述夹持组件与切削组件共用一组副电池;前基板上还布置有避让弹片连接器安装位置的霍尔传感器,夹持组件的动作面上布置磁块;在垂直线缆轴线的横截面上,霍尔传感器与磁块位于以线缆轴线为圆心的同一圆上。

11、优选的,所述切削组件包括进刀架以及通过下铰接座铰接于进刀架上的摆杆,下铰接座的轴线平行线缆轴线;摆杆后端设置有用于驱动摆杆产生绕所述下铰接座产生铰接摆动动作的进刀动力源;所述进刀动力源为包括回转配合于进刀架上的进刀丝杆,进刀丝杆通过进刀电机驱动从而产生回转动作;进刀丝杆上螺纹配合有进刀滑块,进刀滑块处水平凸设有定位销,摆杆后端布置有孔型长度方向平行摆杆长度方向的腰形孔,定位销穿入该腰形孔内从而形成滑动导向配合;摆杆前端构成用于安装刀具的剥皮端。

12、优选的,所述夹持组件包括与开口轮彼此固定的安装架,安装架处简支梁式的回转配合有双向丝杆,双向丝杆的一杆端通过齿轮组连接夹持电机;双向丝杆的两处螺纹段上分别螺纹配合有一组夹块;安装架处简支梁式的设置有导杆,导杆轴线与双向丝杆彼此平行,夹块与导杆间形成滑轨导向配合;两组夹块的夹持口均呈便于定中线缆的v字槽状。

13、本发明的有益效果在于:

14、1)通过上述方案,本发明基于线缆剥皮系统的基础上,在开口轮的开口部布置了类似填充块的闭口链块;通过闭口链块的打开及封闭状态的变化,可实现对该开口部的敞口和封闭状态的在线调节功能。当开口部呈现敞口状态时,线缆可正常放入;当开口部被闭口链块封闭时,开口轮与闭口链块形成一个整圆构造,方便与之配合的驱动轮驱动并使之产生回转动作。由于上述整圆构造,以齿轮啮合为例,实际上就变成了简单的驱动轮与整圆构造之间的全周向啮合,因此也就不存在传统开口轮的脱齿问题,甚至只需单个驱动轮就能够实现全程的可靠持续驱动,整体构造也更为简洁、轻便和小巧。

15、2)如前述,闭口链块可以采用后期卡入方式,如采用机械臂或高空人工辅助卡入;也可以采用滑槽导向配合方式,即将闭口链块安装于开口轮的开口部的其中一口端,打开状态下闭口链块隐藏于该口端,而封闭状态下,闭口链块直接沿滑槽滑向另一口端,从而实现封闭效果。本发明提供了最为简化的一种操作方式,即采用铰接方式实现桥接。

16、3)进一步的,铰接时,开口铰接座位于开口部的前槽端,也即开口轮转动时,能依靠安装基板等旁侧部件将闭合链块自动的压紧至开口部的另一口端,从而完成自动封闭动作,操作效率更高,使用流程也更为便捷灵活;当然也可以通过手动或机械臂等其他方式完成闭合链块的主动封闭流程。

17、4)进一步的,当闭口链块打开时,为了防止闭口链块在本发明移动过程中晃动,可在闭口链块、开口轮乃至安装基板上设置磁铁,在开口轮打开时两磁铁间或磁铁与铁块间相互吸附,防止闭口链块晃动。当然,上述结构也能确保闭口链块在封闭状态下转动时不会被甩开,一举多得。

18、5)如前述,本发明最低可采用一个驱动轮来实现动力的全程传递效果;当然,若不计成本的采用更多的驱动轮,也并不影响动力传递,只是性价比更低而已。本发明的构造,更轻便小巧,单个驱动轮即可驱动,这是本发明的其中一个亮点所在。

19、6)对于开口轮与闭口链块形成的整圆构造与驱动轮的配合关系,最优选为齿轮啮合方式,当然,也可以采用诸如无极摩擦甚至是齿轮齿条传动等其他动力传递方式。换言之,驱动源采用何种,以现场情况酌情选定,以不影响作为从动轮的上述整圆构造的动力传递效果为准。

20、7)本发明抛弃了传统的垂直进刀方式,转而采用以进刀动力源驱动的摆杆,配合下铰接座,实现了刀具的摆动式进刀效果。实际工作时,刀具的刀刃不接触线缆,当线缆夹持完毕后,通过进刀动力源的驱动,使得刀具在摆杆的摆动作用下产生内收动作,直至刀刃贴合线缆,实现在线进刀操作。甚至在剥皮过程中,还可根据现场状况,控制进刀动力源来酌情的进一步加深进刀量,也即能根据当前进刀深度适时的实现进刀量的在线摆动式调节功能,从而实现对线缆绝缘皮的稳定切削效果,具备构造紧凑且使用灵活便捷的优点。

21、此外,对于进刀动力源,可以是凸轮驱动方式,也可以是直行程驱动方式等等;细化到直行程驱动时,可以是活塞缸带动,也可以是曲柄滑块机构等各类驱动构造。本发明优选采用丝杆滑块机构,从而一方面利用了丝杆滑块机构的自锁性,实现了进刀量的调节,并确保调节后的刀刃位置的恒定效果,确保了切削质量。此外,丝杆滑块机构、摆杆乃至下铰接座和进刀架,共同组成了三角稳定体系,极大的提升了整个装置的承力性,进一步确保了稳定切削目的。

22、8)在上述结构的基础上,本发明还提供了特定的夹持组件。夹持组件以导杆作为导向件,以双向丝杆作为动力件,从而实现了两组夹块的彼此相向及相离动作目的。当两组夹块产生相向动作时,可利用自身的v型夹口来保证对线缆的抱合及对中夹持效果。同理,当两组夹块产生相离动作时,又能同时放开线缆,使用非常方便。此外,依靠齿轮组,可使得副电池及夹持电机的位置转移至旁侧,使得整个组件的体积更趋于小型化,其便携性和操作性均能得到有效提升。

- 还没有人留言评论。精彩留言会获得点赞!