一种车辆动力总成的制作方法

本发明涉及车辆部件领域,更具体地,涉及一种车辆动力总成。

背景技术:

1、随着人们对环保要求加强及节能汽车技术的发展,油电混动技术的应用领域逐渐拓展到了重载车辆中,但由于载荷大幅度增加,普通新能源轿车的混动总成的无法匹配适应于重载车辆的使用工况。如重载车辆中的p23驱动构型,该构型的结构如公开号为“cn219191895u”所示,其内部的复杂齿轴结构,因此无论是需要确保能够完成电机冷却和齿轴润滑还是齿轴的布局,让动力总成的壳体需要更大的体积才能容纳所有齿轴和布置符合冷却要求的油路,而壳体的体积增加,使得整个总成又变得无法满足整车机舱空间限制要求。

技术实现思路

1、本发明为克服上述动力总成的壳体体积大的问题,提供一种车辆动力总成,缩减体积以满足整车机舱空间限制要求。

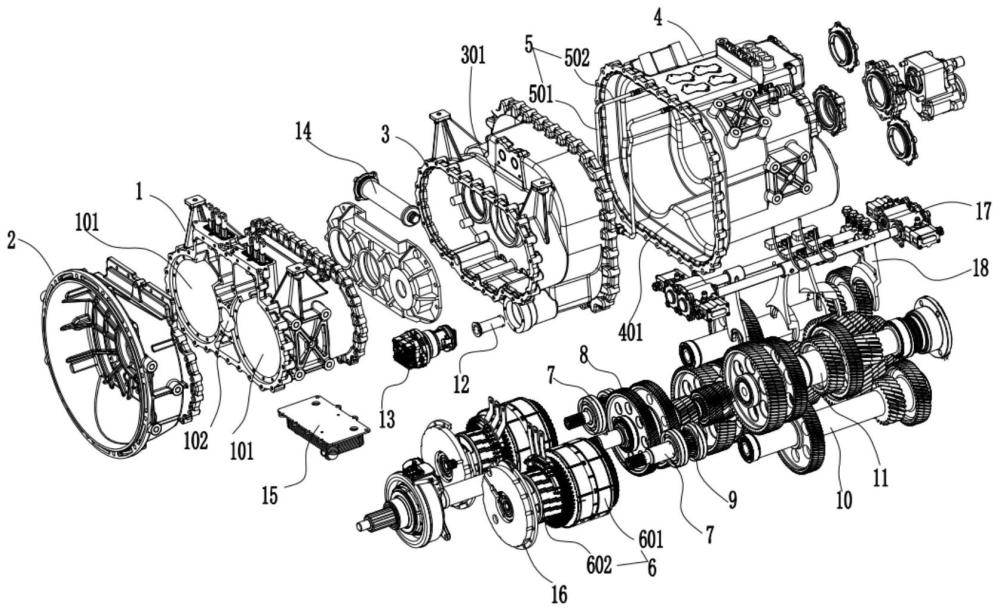

2、为解决上述技术问题,本发明采用的技术方案是:一种车辆动力总成,包括电机壳、与所述电机壳一侧连接的离合器壳、与所述电机壳另一侧连接的中壳,与所述中壳远离所述电机壳一侧连接的后壳;所述电机壳设置有用于容纳电机的电机腔和容纳齿轴的第一齿轴腔,所述中壳设置有用于容纳齿轴的第二齿轴腔,所述后壳设置有用于容纳齿轴的第三齿轴腔,还包括分别安装于所述电机壳和所述中壳的底部的输油组件;所述电机壳设置有进油主路、均与所述进油主路一端连通的第一分油支路和第二分油支路,所述进油主路的另一端与所述输油组件的输出端连通,所述第一分油支路设置于所述电机壳的顶部一侧,所述第一分油支路的输出端连通至所述电机腔;所述第二分油支路的输出端连通至所述第一齿轴腔;所述中壳设置有与所述第二分油支路连通的中间油路,所述中间油路的另一端设置有延伸至所述后壳的油管;所述电机腔、所述第二齿轴腔和所述第三齿轴腔连通。

3、在上述的技术方案中,油液位于电机腔、第二齿轴腔和第三齿轴腔内,并且由于重力的作用会在底部积累,安装在电机壳或中壳的输油组件将油液加压输送至进油主路。油液进入进油主路后,在电机壳的内部油道中流动并分别进入至第一分油支路和第二分油支路,其中第一分油支路位于电机壳的顶部一侧,需要油液向上流动,然后油液从第一分油支路流出并流入电机腔从而对电机腔内的部件进行冷却和润滑;而第二分油支路中部分油液则向上流动至第一齿轴腔,对第一齿轴腔内的部件进行冷却和润滑,另外部分的油液沿着中间油路流动,直接从油管喷出至第三齿轴腔,对第三齿轴腔内的部件进行冷却和润滑。油液的流动路径是从电机壳的一端一直流动至后壳的一端,其中只有在电机壳的第一分油支路和第二分油支路上需要油液向上流动,而第一分油支路和第二分油支路这样的设置位于会让两者靠近进油主路的输入端,此时油压充足,能够更好油液向上流动,而且比起在油液运动一段路程后再向上流动,减少压力损失,让油压能够保持一个较高的值直至从油管中喷出。同时,油路基本是从一端流向另一端,虽然设置有两个支路,但由于两个支路均靠近于进油口,支路长度的无需设计太长,能够缩短油路的长度。本技术所说的齿轴是齿轮和转轴及其对应的配件,如轴承等。

4、优选的,所述第一分油支路和所述进油主路通过设置于所述电机壳内的竖直油路连通。进油主路和第一分油支路分别位于电机壳的底部一侧和顶部一侧,因此通过竖直油路连接两者,而竖直油路是电机壳的内部,可以让第一分油支路和进油主路以最短距离连通,缩减油路长度和体积。

5、优选的,所述电机腔内安装有电机和第一动力输入轴组件,所述电机包括定子和转子,所述转子与所述第一动力输入轴组件连接;所述第一齿轴腔内安装有第二动力输入轴组件且所述第二动力输入轴组件延伸至所述第二齿轴腔并部分伸入至第三齿轴腔;所述第三齿轴腔安装有输出轴组件、第一中间轴组件和第二中间轴组件;所述第一动力输入轴组件、所述第二动力输入轴组件和所述输出轴组件的转轴均为中空轴且设置有油孔;所述第一分油支路包括定子油路和转子油路,所述定子油路连通至所述定子所在位置,所述转子油路连通至所述第一动力输入轴组件所在位置。油液从定子油路冷却电机的定子,从转子油路进入并通过油孔至输出轴组件的转轴内,然后通过转轴的内腔对转子和轴承进行冷却和润滑。同理中转动力轴组件和输出轴组件的冷却和润滑也是同样的原理,同时,油管喷出的油液还会随后壳内所有的部件进行冷却和润滑。

6、优选的,所述油管包括与所述中间油路连接的竖直段和与所述竖直段连接的水平段,所述水平段靠近所述后壳的内顶面;所述水平段设置有多个喷淋口。油液在水平段流动时,通过喷淋口将油液向后壳的底部喷出,让油液在向下流动的时候同时带走部件的热量从而达到冷却和润滑的目的。

7、优选的,所述油管设置有至少两根且平行设置。多根油管可增加喷油量,提高冷却和润滑的效率。

8、优选的,所述输油组件包括均安装于所述中壳的底部的第一过滤器、电子油泵和第二过滤器,以及安装于所述电机壳的底部的油冷换热器,所述第一过滤器与所述第二齿轴腔连通,所述电子油泵的输入端与第一过滤器连接,输出端与第二过滤器连接;所述第二过滤器的输出端与所述油冷换热器连接,所述油冷换热器的输出端与所述进油主路连通。中壳中只安装第二动力输入轴组件,而后壳需要安装第一中间轴组件、第二中间轴组件和输出轴组件,电机壳则需要安装电机、第一动力输入轴组件,从三个壳体所要安装的部件来看,后壳的体积最大,中壳和电机壳的高度接近,此时将第一过滤器、电子油泵和第二过滤器安装在中壳的底部,不会过于对整个总成的最大高度造成太大的影响,而将油冷换热器安装于电机壳可以分担部分零件,让中壳和电机壳安装输油组件后,让整个动力总成的最大高度变化不大,相对的减少动力总成的高度。另外,将第一过滤器设置在中壳,即油液回流至中壳,电机壳和后壳向中间的中壳流动,可以缩短油液回流的路径和时间。

9、优选的,所述电机腔、所述电机和所述第一动力输入轴组件均设置有两个,每个电机腔内均分别装有一个所述电机和所述第一动力输入轴组件;所述第一分油支路也设置有两个,一端均与所述竖直油路连通,另一端分别连通至不同的所述电机腔。

10、优选的,所述电机壳还包括分别盖合在两个所述电机腔上的电机端盖。不同的电机分别对应有独立的电机端盖,相交于共端盖的形式,独立的电机端盖可以分别进行电机和电机端盖的安装,不需要将两个电机均安装完成后再装配端盖,降低装配难度。另外,独立端盖可以让电机独立运转,减少电机连线的干涉,从而可以无需在端盖上开窗口来解决旋变安装、接线等问题,而不开窗口可以减少封油面,降低漏油风险。

11、优选的,两个所述第一动力输入轴组件分别位于所述第二动力输入轴组件的两侧且对称分布;所述第一中间轴组件设置有两个且对称分布于所述输出轴组件的两侧,所述第二中间轴组件设置有两个且对称分布与所述输出轴组件的两侧,所述第一中间轴组件的轴线与所述输出轴组件的轴线的连线和所述第二中间轴组件的轴线与所述输出轴组件的轴线的连线之间形成的夹角的角度为54-62度。

12、优选的,还包括多个换挡组件,所述换挡组件包括换挡气缸和与所述换挡气缸连接的拔叉机构,所述拔叉机构均位于所述第一中间轴组件和所述第二中间轴组件之间的空间。第一中间轴组件和第二中间轴组件之间形成的空间用作容纳拔叉机构,让拔叉机构可以不需要增加后壳的体积来放置,从而减少动力总成的高度。

13、与现有技术相比,本发明的有益效果是:采用共油冷却润滑的方式,冷却电机和变速端的齿轮轴采用同一的油液,减少输油组件的数量,减少输油组件导致的体积增加;油路采用壳体内油道,且从电机壳的一端向后壳的一端流动,同时输油组件还设置在电机壳和中壳的底部,而油路就只有电机壳存在支路,让支路就靠近于进油口,支路的无需设计太长,也不需要设置弯折的路径,能够缩短油路的长度,结构紧凑,不但减少油路所需要占据的体积从而减少动力总成的体积,还减少油液的压力损失和提升换热效率,同时便于安装,方便维修,更加匹配适应于重载车辆的使用工况。

- 还没有人留言评论。精彩留言会获得点赞!